气液法流化床乙烯云聚合工艺开发及产品高性能化

2022-07-06范小强黄正梁孙婧元王靖岱王晓飞胡晓波韩国栋阳永荣吴文清

范小强,黄正梁,2,孙婧元,2,王靖岱,3,王晓飞,胡晓波,韩国栋,阳永荣,3,吴文清

(1 浙江大学化学工程与生物工程学院,浙江 杭州 310027; 2 浙江省化工高效制造技术重点实验室,浙江 杭州 310027;3化学工程联合国家重点实验室(浙江大学),浙江 杭州 310027; 4 中国石化天津石化分公司,天津 300271;5杭州福斯特应用材料股份有限公司,浙江 杭州 311300)

引 言

聚乙烯是全球经济发展和日常生活改善所不可或缺的重要基础材料,能够满足人口快速增长对低成本、轻量化、环境友好、性能定制等材料属性的迫切需求。目前,我国聚乙烯产能已经超过2700万吨,但高性能产品进口率仍占50%以上,特别是在航空航天、电力、新能源汽车等领域,相关聚乙烯产品进口率甚至接近100%[1]。究其原因,高性能聚乙烯产品的核心生产技术仍被陶氏、诺瓦、菲利普斯、巴斯夫等国外公司所垄断,导致行业发展严重受制于人。因此,开发具有我国自主知识产权的高性能聚乙烯生产技术迫在眉睫。

与小分子不同,聚乙烯具有复杂的分子结构和凝聚态结构,如分子量及其分布、支链序列结构、共聚组成等。通过调控聚乙烯的分子结构和凝聚态结构,优化聚烯烃力学性能、加工性能、电学性能和光学性能等诸多性能,是实现聚烯烃产品高端化、差异化、多元化的必由之路。随着茂金属、后过渡金属及其复合催化剂的出现,人们对聚合物的分子链结构的调控能力已大为增强。例如,以Kaminsky[2]发明的茂金属催化剂为代表的单活性中心催化剂能够精确调控聚合物的结构、分子量分布和支链分布,为高性能聚烯烃的开发做出了重要贡献。采用双金属中心催化剂制备宽峰/双峰聚乙烯也得到了广泛的研究[3-5]。近年来,研究人员还从配体结构、金属活性中心的设计出发,实现了聚烯烃分子结构的准确、高效设计,赋予了产品更加丰富的性能[6-8]。尽管如此,这些通过催化剂改进而实现聚乙烯结构精准调控的科技进步,如果要从实验室研究转化为可靠的生产技术,仍要通过聚合工艺的创新与协同来实现。

历经60 余年的发展,全球已开发出流化床、搅拌釜、环管、卧式釜等多种反应器用于不同种类和牌号的聚乙烯生产,对应的聚合工艺千变万化。然而,单一反应器及其单一的反应条件往往只能得到同质化、大宗化的产品,难以满足高端产品的性能要求。为此,研究人员开发了多反应器组合的聚合工艺,通过控制反应温度、反应物和调节剂浓度等,实现在不同反应器中制备具有显著结构差异的聚合物级分,进而混合得到宽、双峰分布的高性能聚乙烯产品。典型的多反应器组合工艺有环管-流化床串联工艺(Borstar 工艺)、搅拌釜-流化床串联工艺(Hypol 工艺)、流化床-流化床串联工艺(Mitsui 工艺)等[9]。虽然多反应器组合的聚合工艺是目前生产高性能聚乙烯的主流工艺,但存在工艺流程复杂、投资成本高、后处理及溶剂回收能耗高等诸多问题。

可以推断,如果能够实现在单一反应器中构建多种聚合反应环境,通过调控局部反应氛围的差异化而实现不同聚合物链结构的分子级别混合,将显著提高产品结构调控的灵活度和聚合工艺的绿色化程度,拓宽高性能聚乙烯产品的开发思路。本文提出气液法流化床乙烯云聚合工艺,基于云区、颗粒涡、颗粒团聚等介尺度结构的竞争演化机制及其影响研究,开展云聚合工艺的工业化试验和系列高性能聚乙烯产品开发,实现介尺度理论在高性能聚烯烃生产领域的应用。

1 气液法流化床乙烯云聚合工艺

本文将云区和非云区稳定共存,且催化剂在两个反应区域中穿梭并交替聚合的新型乙烯聚合工艺称为“云聚合工艺”。云聚合工艺的基本思路是通过烃类液体喷射引入流化床,烃类液体在流化床有限区域内与连续流动的气体和颗粒发生剪切、碰撞等作用,形成液滴、持液颗粒以及与之相互作用的气相并存的云区,最终构建具有差异化温度和浓度的反应区协调共存的气液法流化床。通过催化剂颗粒在云区和非云区中交替聚合,实现单一流化床中生产分子链级别混合的宽分布、高支化聚乙烯产品。

云聚合工艺处于气相聚合工艺和淤浆聚合工艺的分界线上[10],属于E-I-b 模式[11]。众所周知,气相聚合和淤浆聚合是最常见的烯烃聚合技术。在气相聚合工艺中,传统流化床反应器为气-固两相反应器,其中气相为连续相。在淤浆聚合工艺中,搅拌釜为气-液-固三相反应器,环管反应器为液-固两相反应器。无论是搅拌釜反应器还是环管反应器,液相均为连续相。而在云聚合工艺中,气相为连续相,液相以液滴和表面液膜等分散相形式存在,并且液相和固相均通过气体运动和液体喷射的剪切力进行混合。

图1为气液法流化床乙烯云聚合工艺的设计流程。通过新型气液分离和冷凝液注入系统[12-14],将循环物料中的富含冷凝介质的冷凝液进行分离,然后适度雾化后从侧壁引入流化床反应器,从而形成多个云区。催化剂在温度较低、液相含量高的云区制备高分子量、高支化度的聚乙烯,而在温度较高、不含液体的非云区制备低分子量、低支化度的聚乙烯。因此,两个区域可以制备分子链结构具有显著差异的聚乙烯级分。

图1 云聚合工艺流程示意图Fig.1 Schematic diagram of cloudy polymerization

2 云聚合工艺的理论基础和工业试验

2.1 云区/非云区耦合介尺度模型

云区是流化床反应器中包含液滴、持液颗粒以及与二者相互作用的气相的区域。尽管液膜和液滴共同影响云区的宏观聚合反应环境,但是液膜中的共聚单体含量高,可以显著提高颗粒中共聚单体的浓度,增强云区对聚乙烯中共聚单体含量及分布的调控作用。因此,定量分析云区中液滴和液膜的分配比例是预测聚乙烯产品质量的关键[15]。基于本团队开发的液相分配特性测量技术研究了液体进料速率对液相分配比例的影响[16-17],冷模实验发现,随着喷液速率增加,液膜比例逐渐增加,液膜成为气液法流化床中液相的主要分配方式[18]。为了提高研究结果的外推性,将其应用于工业装置的操作优化,基于本团队开发的云区及云区/非云区耦合介尺度模型[19-20],预测了工业反应器中产品性质参数。预测值与实测值较吻合,表明云区/非云区耦合介尺度模型在描述气液法流化床反应器中的流动、传热、液相分配、反应状态方面具有较强的可靠性。

2.2 颗粒涡-团聚的可逆演化特性

颗粒团聚显著影响气液法流化床的流体力学行为。考虑到小颗粒一般具有较高的催化活性和产热率,其表面的聚合物更倾向于软化和黏稠[21-23]。在工业实践中,本团队进一步优化了液体注入点和催化剂注入点的相对位置,以实现颗粒涡寿命、催化剂动力学和喷液参数的匹配[24],从而将小颗粒表面温度控制在软化温度以下,避免颗粒涡和颗粒团聚向结块演化,保证流化床反应器安全稳定运行。

2.3 聚合反应条件

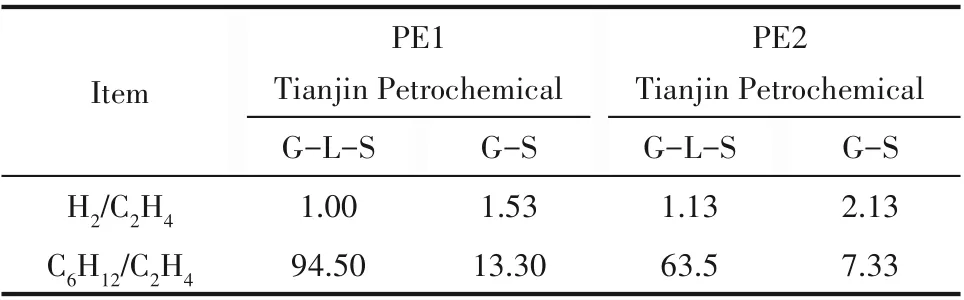

2.3.1 反应物浓度 流化床云区的乙烯聚合过程可近似为淤浆聚合,而非云区的聚合过程可近似为气相聚合。Bergstra 等[25]比较了淤浆聚合工艺和气相聚合工艺的差异,发现淤浆聚合工艺的反应速率大于气相聚合,主要原因是乙烯在己烷溶液中的浓度不同。因此,需要明确流化床反应器中云区和非云区中反应物浓度和聚合反应温度,从而指导工业试验。表1为气相主体和液相中关键组分摩尔分数的比值。由表1 可知,云区的共聚单体/乙烯的摩尔比(Cx/C2)比非云区高得多,而云区的氢气/乙烯摩尔比(H2/C2)低于非云区,表明云区和非云区的反应环境存在较为显著的差异。

表1 气相主体和液相中的H2/C2H4和C6H12/C2H4Table 1 H2/C2H4and C6H12/C2H4 in gas phase and liquid phase

2.3.2 聚合反应温度 如何实现流化床反应器不同区域之间显著的温度差异并对其进行有效调控,对于云聚合工艺开发和聚乙烯产品质量调控具有重要意义。基于上述问题,本团队采用实验和模拟计算系统地研究了气液法流化床反应器中温度分布调控策略[20,26-28]。根据云区/非云区耦合介尺度模型、质量守恒模型和热量守恒模型计算云区/非云区稳态的特征参数,为气液法流化床工业装置的液体进料系统的布置,云区/非云区温度、体积等状态参数的预测和调控提供了有效指导。

2.4 气液法流化床乙烯云聚合工业试验

在理论研究与工艺验证的基础上,项目开发团队在中国石化天津分公司12 万吨/年聚乙烯装置上开展了云聚合工业试验。为构建云区,在工业流化床反应器的侧壁不同高度设置了三个喷嘴,并且工业试验时循环气体的露点温度显著高于循环气体的入口温度和流化床部分区域的温度。图2为循环气露点温度、循环气中冷凝液的质量分数、反应器入口循环气温度等关键参数的试验结果。聚合反应温度和露点温度的差值较小,如生产PE1 时反应器温度设置为87℃,露点温度控制在80~85℃;生产PE2 时反应器温度设置为80℃,露点温度控制在60~75℃之间。

图2 工业试验结果Fig.2 Commercial scale experiment results

3 云聚合产品表征

3.1 产品的分子链结构

聚乙烯分子链结构的不均匀性主要表现为分子量的大小和分布以及支链的长度、含量和分布。这种结构的不均匀性极大地影响了聚乙烯的结晶、流变性能等物理性能[29]。当聚合物颗粒处于云区时,液体覆盖催化剂颗粒表面时,颗粒被置于高Cx/C2比和低H2/C2比的聚合环境中。由于冷凝介质的增溶作用,活性位点周围的共聚单体浓度增加,而活性位点周围的氢气浓度减小。在聚合过程中,高浓度的共聚单体更有可能被插入聚合物链中,低氢浓度可减少链终止反应。因此,产物的分子量增加,支化度增加,分子链间的支链分布变宽,高分子量部分的支化含量也增加。

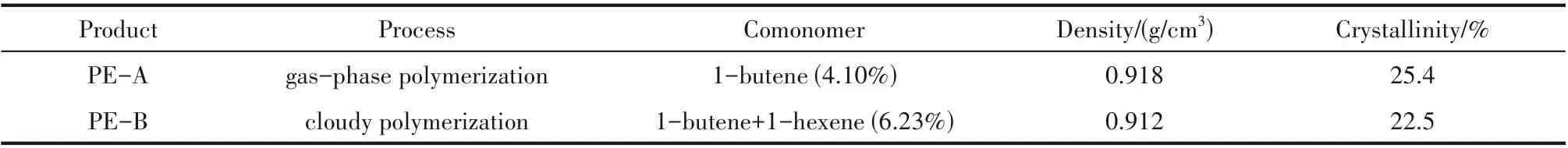

表2 给出气相法聚合工艺制备的产品PE-A 和云聚合工艺制备的产品PE-B 的密度和结晶度。下面将对两种产品的结构进行具体分析,从而揭示云聚合工艺产品的结构特点及性能优势。

表2 气相聚合工艺和云聚合工艺产品分析Table 2 Product analysis of gas-phase polymerization and cloudy polymerization

通过制备升温洗脱分级技术(TREF)表征聚乙烯分子链的不均匀性。图3 为TREF 得到的PE-A 和PE-B 各级分的质量分数。如图3 所示,云聚合制得的PE-B 的低温(40~60℃)级分含量明显高于传统气相法制得的PE-A,且各级分的质量分布更均匀。这是因为在云聚合过程中催化剂活性中心链转移到共聚单体的概率增加,从而产品低温级分含量增加[30]。

图3 PE-A和PE-B各级分的质量分数Fig.3 Distribution of relative mass fraction contents of PE-A and PE-B

图4 和图5 分别为采用高温凝胶色谱(GPC)和高温碳核磁共振(13C NMR)测得的TREF 各级分的分子量分布和支链含量。由图4 和图5 可知,在相同的淋洗温度下,PE-B 各级分的分子量和支化度均高于PE-A,并且PE-B 的支化度分布较宽,高分子量长链的支化含量也更高[31]。结合2.3节可知,云区具有较高的Cx/C2摩尔比和较低的H2/C2摩尔比,聚合物链不容易被终止,容易形成高分子量高支化度的长链[15]。因此,PE-B 的高温级分主要是在云区制备的。

图4 PE-A和PE-B各级分的分子量Fig.4 Weight average molecular weight of PE-A and PE-B

图5 PE-A和PE-B的支链分布Fig.5 Distribution of branches of PE-A and PE-B

3.2 产品的应用前景

云聚合工艺制备的聚乙烯的淋洗分级的高温级分有利于提高材料的力学性能,而淋洗分级的低温级分有利于增强材料的加工性能,适合制备流动性要求高的薄膜材料。云聚合工艺产品的力学性能和加工性能更优,为实现全聚烯烃复合材料提供了可能性,该复合材料是具有改进刚度、强度和韧性的自增强聚合物[32]。目前,云聚合产品已开发出多种高性能牌号,广泛应用于聚乙烯市场。例如F231PU 为环保型多层共挤聚烯烃热收缩膜POF,产品具有高透明、高强度、成本低等特点;F182WU 是一种用于拉伸膜的特殊材料,旨在增加韧性、抗穿刺性和拉伸倍率;G081ZA 用于拉伸套管膜;G0806ZA 用作热塑性弹性体POE 的替代品,用于填充改性PP。

4 结 论

针对高性能聚烯烃产品开发的现实需求,提出一种基于气液流化床的云聚合工艺,开展了气液法流化床云聚合过程的工业试验研究工作,主要结论如下。

(1)在气液法流化床中介尺度结构实验和理论研究基础的指导下,在工业反应器中构建云区/非云区复合流型,明确气液法流化床中浓度场和聚合反应温度,指导气液法流化床的开发、液体进料系统布置和聚合反应条件的优化设计。

(2)开展了气液法流化床乙烯云聚合工业试验,通过对工业试验产品结构的表征分析,证明云聚合工艺制备的聚乙烯产品具有更优异的性能。基于介尺度理论指导的气液法流化床乙烯云聚合工艺为高性能聚乙烯产品的开发拓宽了思路。