重叠盾构隧道施工中轮式液压台车支撑方案应用

2022-07-06王社江孙铁成

王 林 王社江 王 飞 孙铁成

(1.苏州市轨道交通集团有限公司,215004,苏州;2.石家庄铁道大学土木工程学院,050043,石家庄∥第一作者,工程师)

0 引言

随着城市地下工程的发展,在地铁工程建设中出现重叠隧道将不可避免。隧道施工过程也是地层应力重新分布的动态过程,上下重叠隧道因对地层扰动的不可控因素多而使其施工力学复杂,并且在其施工过程中对周围环境影响较大[1-4]。在此类隧道掘进过程中,影响建筑物安全的关键是针对隧道及周围土体变形的精确控制。

针对重叠隧道施工顺序对隧道结构稳定性以及地表沉降变形的影响,国内外许多学者进行了大量研究。文献[5]采用数值模拟和现场监测方法,分析了位于砂卵石地层的成都地铁 2号线重叠盾构隧道的力学行为。文献[6]采用三维弹塑性本构,利用通用有限元软件建立了上海轨道交通3号线二期工程上、下行线近距离交叠区间隧道模型,模拟了 “先下后上”的盾构推进施工过程,得到交叠隧道土层位移以及地表沉降曲面在盾构推进中的发展变化规律。文献[7]针对重叠隧道的不同施工顺序及不同推进速度,基于室内模型试验研究分析了新建隧道掘进施工对先建隧道纵向变位和附加内力的影响规律。文献[8]为了研究重叠隧道的开挖顺序、空间位置关系、超前深孔注浆厚度等因素对地表变形特征的影响,依托北京地铁盾构隧道工程,采用数值模拟和现场实测相结合的方法开展了诸多研究工作,并取得了具有工程指导意义的结论。为有效控制重叠盾构隧道工程的地表沉降、隧道管片结构竖向位移及其弯矩,目前的研究结果均表明“先下后上”开挖方式优于“先上后下”的开挖方式[9-15]。

上述文献研究均在先建隧道得到有效加固和支撑为假设的基础上展开,如果先建隧道脱离该假设,所得研究成果将极大削弱对实际工程的指导意义。对先建隧道进行有效的加固和支撑是研究重叠隧道力学和变形状态的关键。本文以苏州轨道交通3号线娄江大道站至跨阳路站盾构区间(以下简称“娄跨区间”)重叠隧道为依托,对重叠隧道不同支撑体系方案进行分析比选,并进一步对轮式液压台车支撑效果进行了深入分析,可为富水粉砂地层重叠隧道的设计与施工提供参考。

1 工程概况

苏州轨道交通3号线娄跨区间位于苏州市工业园区,区间隧道穿越娄江快速路星港街立交、沪宁城际铁路及京沪普速铁路等,采用盾构法施工。由于部分区段受制于桥梁、周边构筑物桩基的影响,且跨阳路站为3号线和8号线叠岛式换乘站,因此在该区间局部段落采用了上下重叠的隧道布置方式。

1.1 隧道基本情况

娄跨区间右线起点里程为DK32+965.567,终点里程为DK34+271.305,含短链0.810 m,右线隧道长1 305.921 m;左线起点里程为 DK32+965.567,终点里程为DK34+271.305,长链47.642 m、短链0.810 m,左线隧道长1 353.570 m。区间隧道纵坡呈V型,最大坡度26.377‰,最小坡度3.508‰。隧道埋深10.0~20.6 m。重叠段右线隧道DK34+139.911—DK34+271.305,长度131.4 m,区间线路水平间距0.1~6.2 m,竖向净距2.0~4.8 m,为小间距重叠隧道。

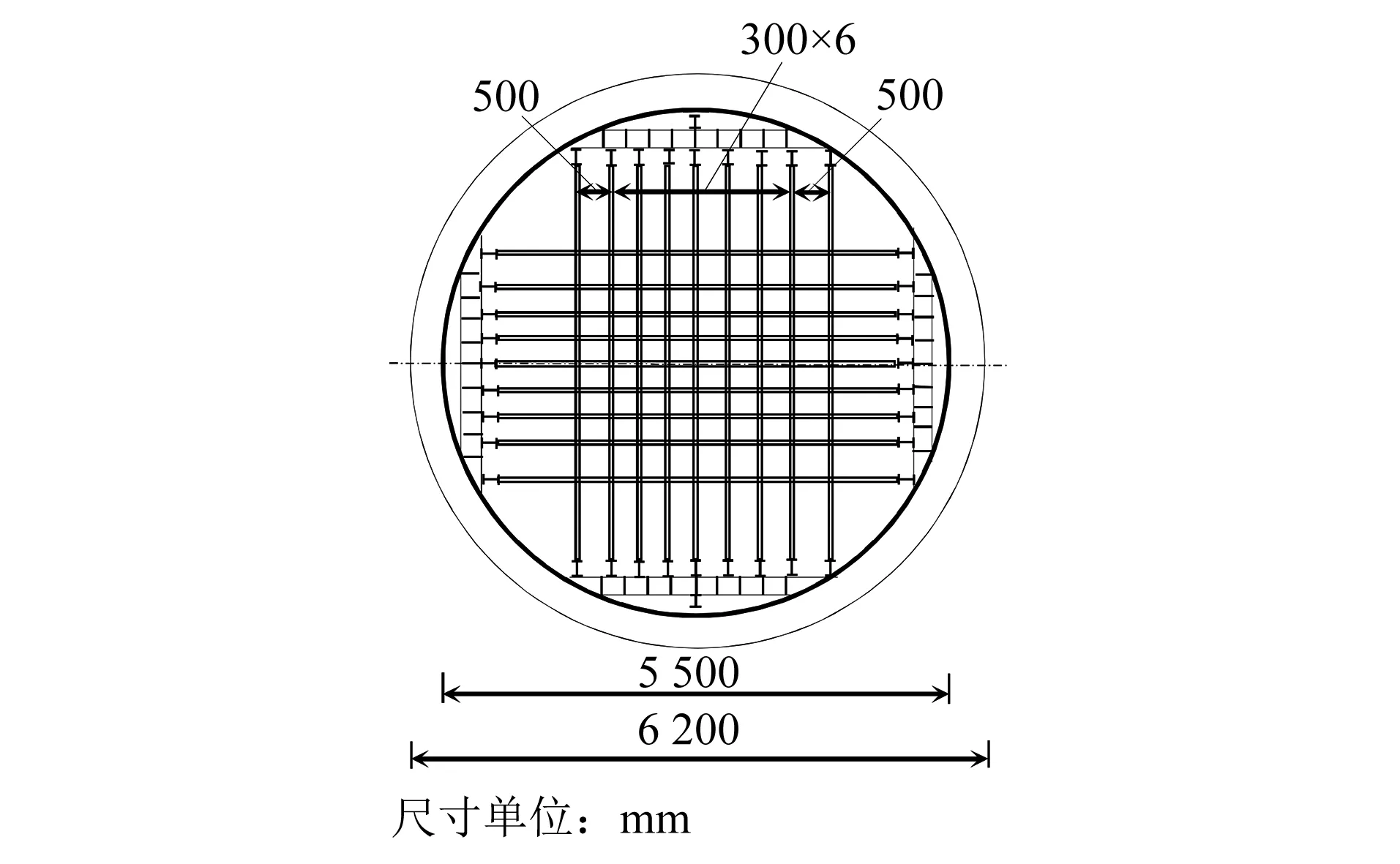

盾构隧道管片外径为6 200 mm,内径为5 500 mm,宽度为1 200 mm,每环由6块管片构成,错缝拼装,衬砌环采用右转、左转直线的组合形式。

1.2 工程地质

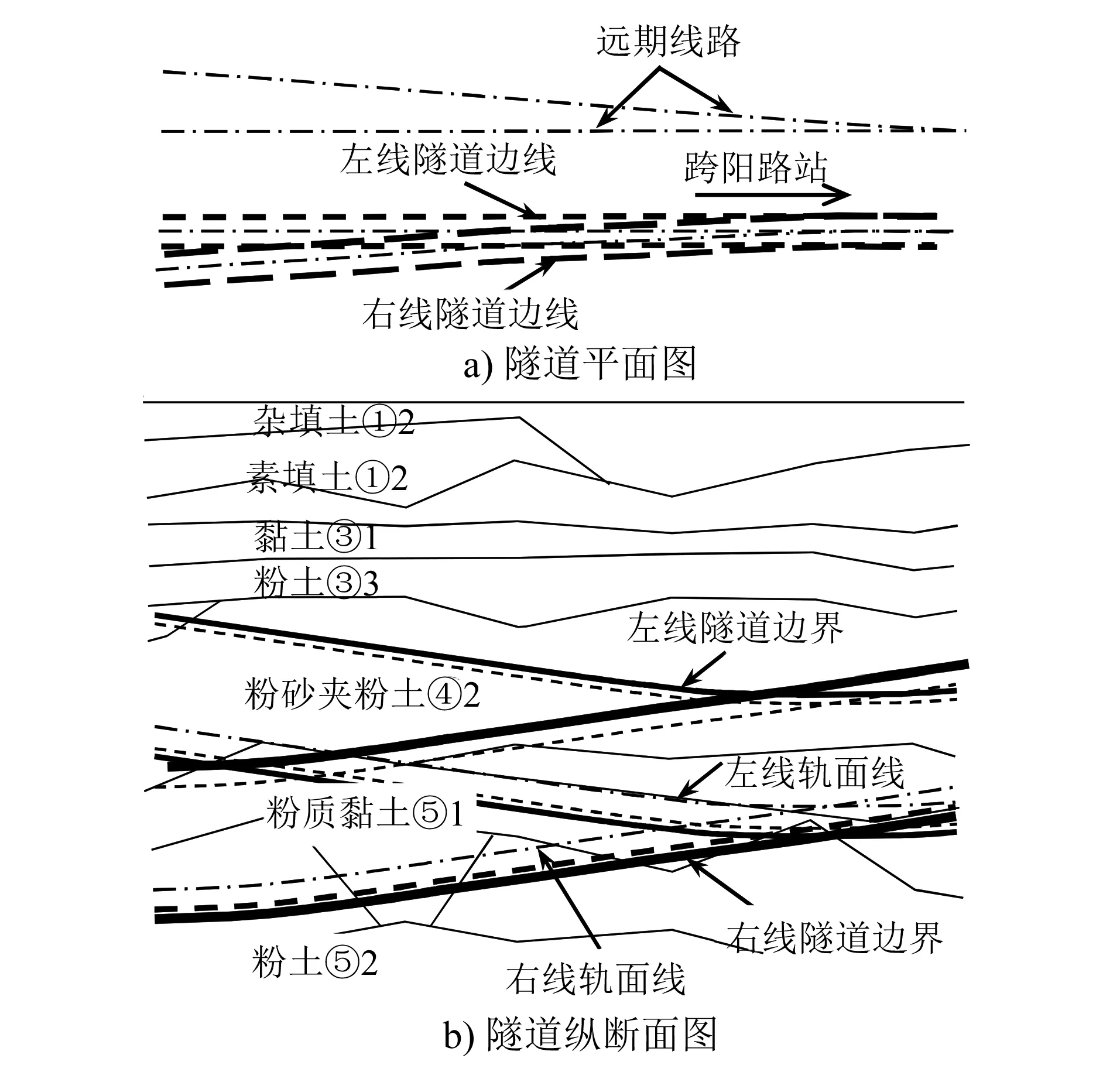

娄跨区间隧道盾构掘进范围内土层是以软塑状为主的④1粉质黏土层、④2粉砂夹粉土层、⑤1粉质黏土层、⑥1黏土层以及⑥2粉质黏土层,微承压水水头标高2.31 m。娄跨区间隧道位置如图1所示。

图1 娄跨区间隧道位置示意Fig.1 Indication of Lou-Kua interval tunnel position

1.3 周边环境

娄跨区间沿线主要下穿沪宁普速铁路路基及沪宁城际高铁苏州东1号桥,下穿35 kV高压钢管塔及北新建材公司片区厂房。工程区间沿线道路地下管线密集,包括给水、雨水、污水、天然气、电力电缆、路灯和通信等多种管线。

2 重叠隧道施工临时支撑体系方案比选

根据理论分析和以往数值模拟分析结论,重叠隧道在施工阶段所面临的主要矛盾是:在上行隧道施工过程中,如何减小盾体对下行隧道安全的影响。通过在下行隧道内设置临时支撑结构进而保证重叠隧道中下行隧道的安全。该临时支撑体系需满足以下要求:保证下行隧道安全承受因上行隧道施工而产生的环间剪力作用;提高下行盾构隧道纵向刚度,有效控制下行隧道因上行隧道施工产生的变形;保证下行隧道一定范围内的支撑力。

根据对临时支撑体系的要求,研究人员设计出诸多支撑方案。本文对临时支撑体系方案进行比较分析。

2.1 十字支撑方案

十字支撑的构件包括钢环、十字钢支撑和4根纵向工字钢。十字支撑位于管片环缝处,纵向钢支撑分别在隧道的3点位、6点位、9点位和12点位沿隧道纵向布置,构件间采用螺栓连接,形成整体支撑体系,如图2所示。

图2 十字支撑方案示意图Fig.2 Diagram of cross supporting scheme

2.2 满堂支架支撑方案

满堂支架支撑方案主要由钢管支架和钢横梁组成,具体形式如图3所示。

图3 满堂支架支撑方案示意图Fig.3 Diagram of full-hall supporting scheme

2.3 井字形支撑方案

井字形支撑方案参考了穿行式隧道模板台车的结构原理。但井字支撑体系操作复杂,工序较多,且支撑向前倒运的过程中存在卸力的问题,不能满足持续支撑的要求。该方案具体形式如图4所示。

图4 井字形支撑方案示意Fig.4 Diagram of grillage supporting scheme

2.4 门字型支撑方案

门型支撑由工字钢组成,为保证施工方便,钢支架考虑分段加工,接头采用M24螺栓连接;纵向钢支架(每榀)间采用螺栓连接。该方案基本结构形式如图5所示。

图5 门式支撑方案示意图Fig.5 Diagram of store supporting scheme

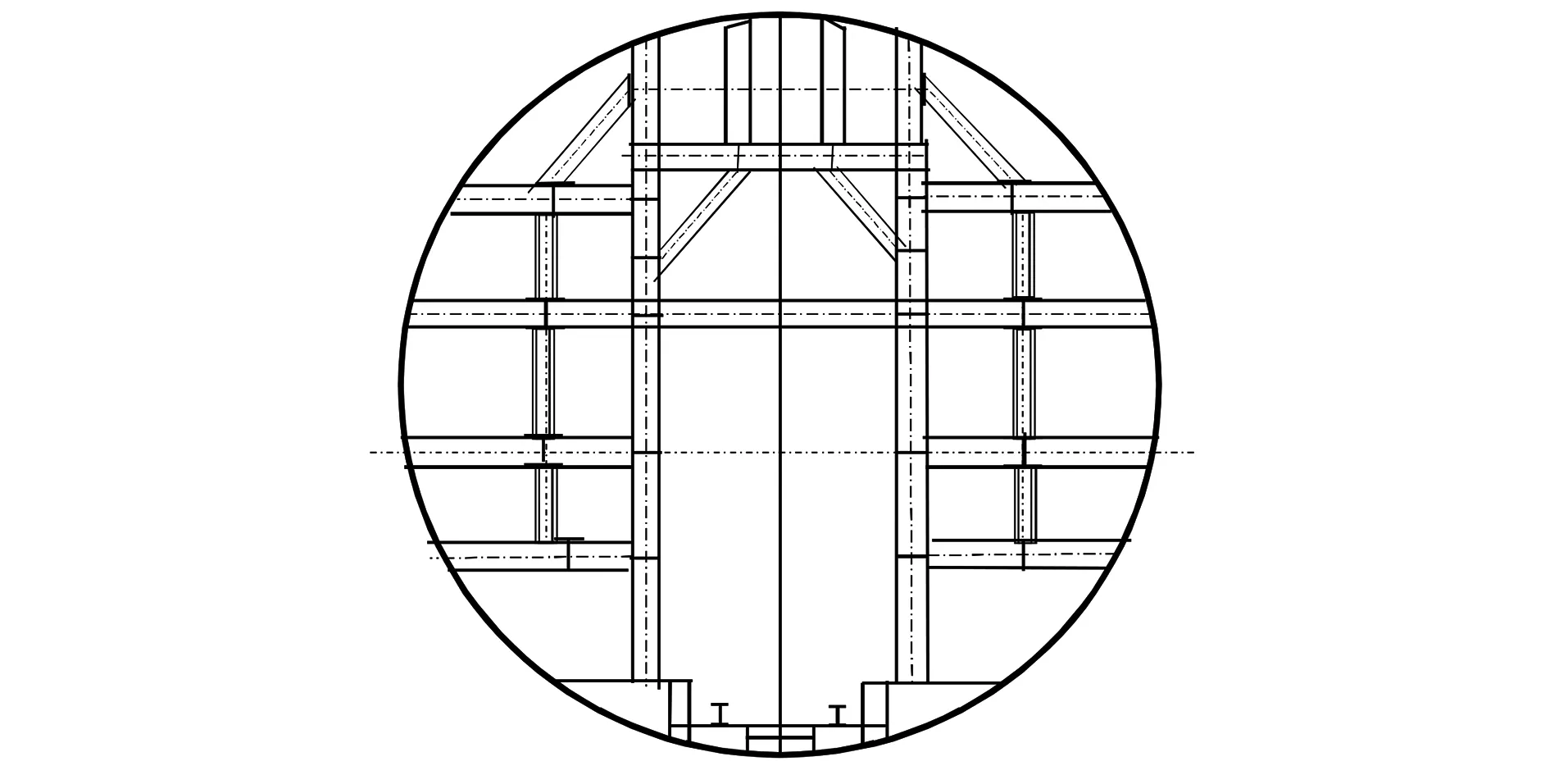

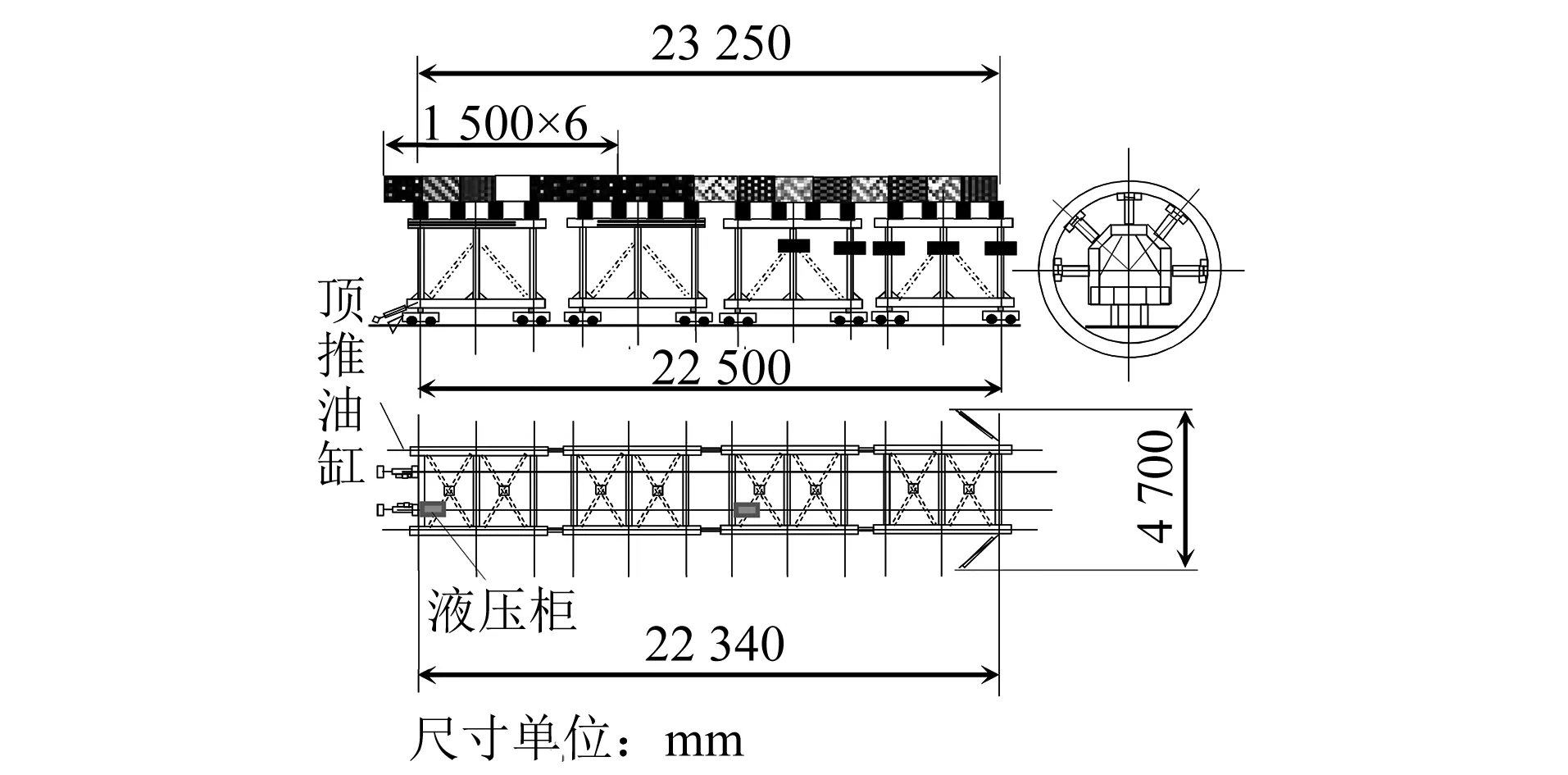

2.5 轮式液压台车支撑方案

轮式液压台车由4节台车组成,相邻台车间采用销轴连接。每节台车在隧道纵向方向每间隔750 mm设一道支撑,该支撑由5个轮式支撑组成(分别位于1点位、3点位、9点位、11点位和12点位),具体形式如图6所示。台车在液压系统的驱动下可沿轨道行进,4节台车长度保证了隧道纵向一定范围内的支撑力。

图6 轮式液压台车支撑方案示意图

2.6 方案对比分析

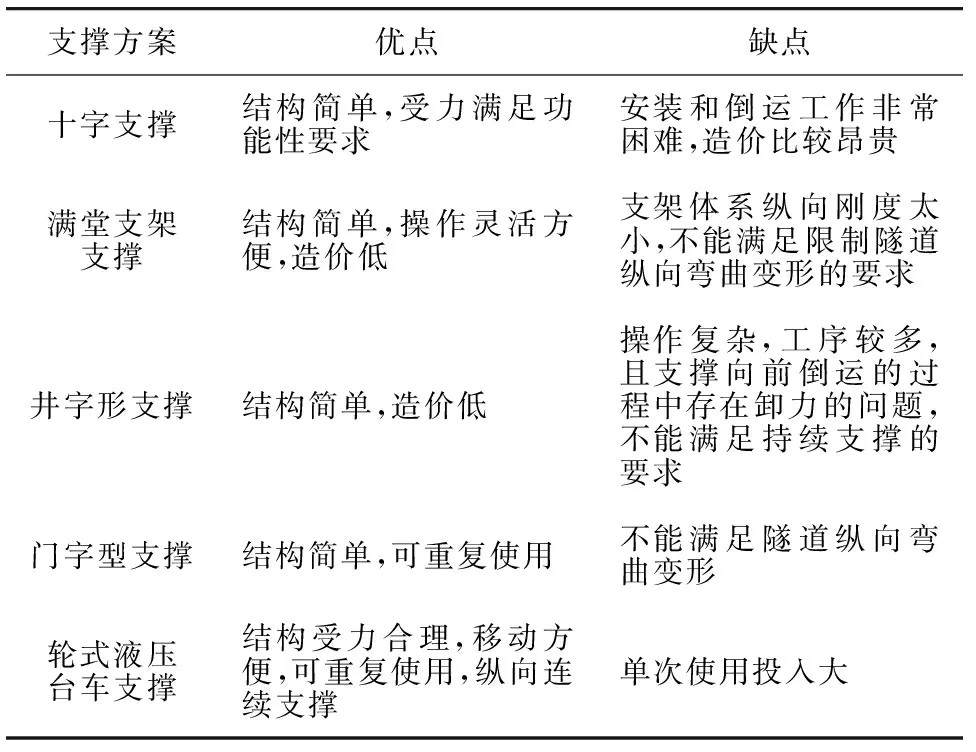

表1为重叠隧道施工中下行隧道支撑方案比较表。

表1 重叠隧道施工中下行隧道支撑方案比较表

经过综合比选,娄跨区间重叠段下行隧道支撑拟采用轮式液压台车支撑方案。

3 轮式液压台车支撑方案设计及布置

3.1 台车支撑系统组成

轮式液压支撑分为4节,每节5 m,台车总长20 m。台车间设置顶推油缸,每个台车设置4个支撑断面。该断面有5个支撑轮组,分别位于断面的1点位、3点位、9点位、11点位和12点位。每个轮组包括2个聚氨酯橡胶钢芯轮,由液压油缸提供支撑力,最大可承受32 t的支撑力。橡胶钢芯轮与管片接触时,由于橡胶的存在可以有效减小管片在支撑过程中的局部受力,从而管片得到最大程度的保护。

3.2 台车支撑布置

轮胎支撑台车组装、调试完成后进行准确定位。定位原则:支撑台车前端超出上部隧道刀盘前方5 m,支撑台车后方超出上部盾构机盾尾5 m,就位完毕后根据荷载计算油缸压力,调整各组油缸压力,并根据实际情况不断修正。

3.3 台车支撑特点

1) 对盾构管片施加预顶力,保证支撑体系与管片紧密贴合,可避免因管片间相互错动产生的剪力对管片造成影响。

2) 可利用盾构施工运输轨道自行行走,其移动速度可控制在0~50 mm/min。能够实现与后施工隧道盾构机同步前进。

3) 在下行隧道影响范围内,可以实现支撑不卸力,在长距离重叠隧道的施工过程中为其提供连续支撑力。

4) 提高下行盾构管片整体纵向刚度,减小下行隧道竖向变形。

4 轮式液压台车支撑方案施工工艺

轮式液压台车可利用盾构电瓶车轨道进行移动,轨距中心970 mm,每节台车组装后利用电瓶车运送至指定区域,待4节台车到达指定区域后安装,形成轮式液压台车。

上部盾构机到达重叠段前,根据里程,在下行隧道盾构管片4点位和8点位位置标注里程,每隔1.2 m标注一次,同时对全体作业人员做好技术交底工作。待台车调试完成后,定位台车位置。在上部盾构掘进半环或停机运输渣土的时间内,轮式液压台车无卸载顶推移动。每次移动距离为0.6 m或1.2 m。

上行隧道盾构掘进过程中,下行隧道管片结构可能出现失稳、管片变形过大、螺栓松动或受力过大等问题,须保证台车在无卸载支撑条件下顶推前进。顶推时,若支撑轮遇到管片轻微错台则会引起台车行走阻力增大,但由于支撑轮是聚氨酯橡胶钢芯轮结构,可以通过其外围轻微变形,减少因错台而增加的阻力。同时,为了防止因阻力而导致的台车向后移动,结合实际情况,在台车行走轮和轨道间塞入木楔。

5 重叠段隧道施工质量监测分析

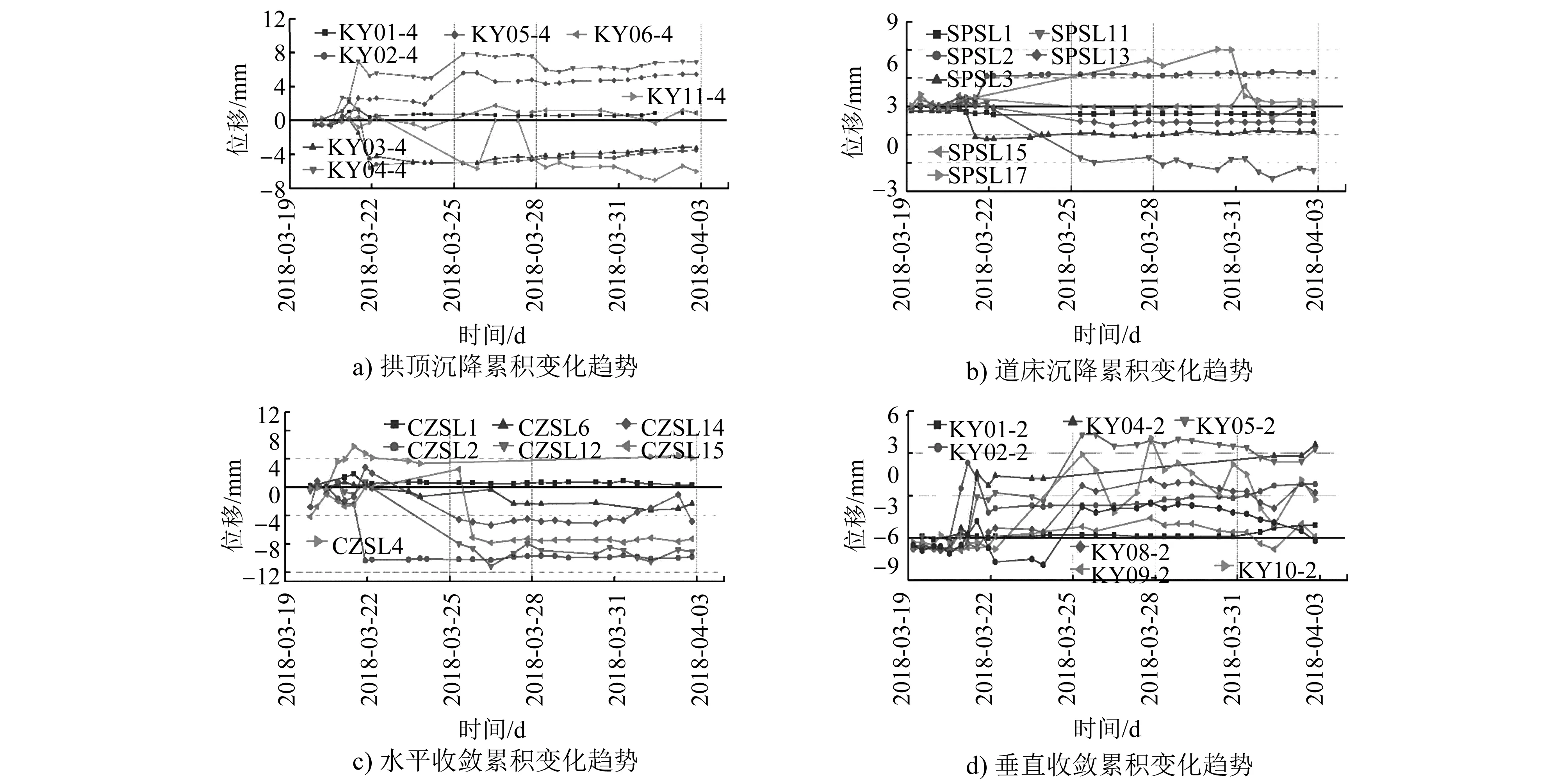

为保障盾构掘进施工过程中已建隧道的安全,在下行隧道区间监测范围内布设20个结构变形监测断面。断面间距为5环6 m,每个断面布设4个迷你棱镜结构变形监测点。其中,拱底设置1个棱镜,拱腰设置2个棱镜,拱顶设置1个棱镜。重叠段隧道掘进过程中,盾构要严格按照已制定的盾构掘进参数掘进。在重叠段,平均每天掘进5环,共计20天顺利完成重叠段隧道施工。部分测点的监测数据如图7所示。

图7 盾构隧道重叠段变形及收敛变化趋势Fig.7 Deformation of overlapping section of shield tunnel and convergence trend

隧道拱顶最大沉降累积变形为8.2 mm,拱底最大沉降累积变形为7.6 mm,最大水平收敛累积值为-9.2 mm,最大垂直收敛累积值为-8.6 mm,均小于设计规定的控制值±10 mm。盾构隧道重叠段管片拼装质量良好,没有发现渗漏水现象。管片环向错台5 mm,纵向错台7 mm,满足盾构管片施工相关规范要求。该段盾构段隧道轴线偏差及地表沉降曲线如图8所示,其中地表沉降最大值为20 mm。

图8 重叠段盾构隧道轴线偏差及地表沉降曲线

6 结语

轮式液压台车支撑体系可保证重叠盾构隧道上行隧道施工时下行隧道管片的安全。该台车可保证上行隧道施工过程中对下行隧道连续不间断的支撑。不卸载的顶推移动可保证台车与上行隧道盾构同步前进。根据现场实施效果与监测结果可知,该支撑方式保证了下方隧道管片的安全,解决了其他支撑方案安装及倒运存在的问题。该方案可缩短施工工期,保证安全施工,取得了良好的经济效果。

液压台车为装配式结构,在地面拼装每节台车,采用龙门吊下井,通过电瓶车运输至指定位置。待4节台车均运输至指定位置后拼装,机械化程度高。相比于其它临时支撑方案,该方案施工速度快,节省工期。

但重叠隧道轮式液压台车支撑系统属于新型特种设备,目前无统一标准,设备进场验收较为困难。如果施工单位采用该种设备进行施工,可拆分部件逐个验收合格,最后等设备组装完成后,施工、监理、设计、生产厂家四方联合验收合格,可认为设备验收合格。

轮组变形过大后会影响到台车的移动,建议增加液压台车的应力自动补偿识别系统,且每个轮组前后并列增设两个带轮的可收缩支撑油缸,实现液压台车的自动跨越移动。