地铁车辆转向架齿轮箱分油环异常磨损原因分析及改进措施

2022-07-06浦春喜李佳妮

浦春喜 李佳妮

(苏州市轨道交通集团有限公司,215004,苏州∥第一作者,高级工程师)

苏州轨道交通一台转向架齿轮箱在使用近4年(车辆运行约40万km)后,其润滑油出现浑浊、发黑现象,检查发现该齿轮箱输入轴系中的分油环发生较严重的磨损,导致输入轴系在运转中出现了异常窜动现象。本文通过对齿轮箱输入轴系装配工艺分析和输入轴端盖压紧量建模计算,查明分油环非正常磨损的原因,并寻求解决方案。

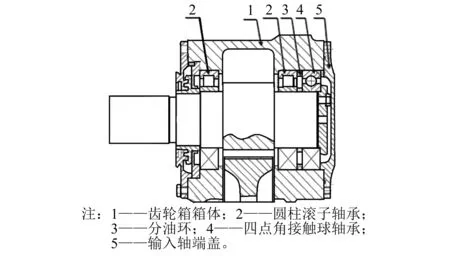

1 转向架齿轮箱输入轴系结构

该故障转向架齿轮箱输入轴系结构如图1所示。输入轴系配置2个圆柱滚子轴承和1个四点角接触球轴承,圆柱滚子轴承承受径向力,四点角接触球轴承承受轴向力。分油环位于圆柱滚子轴承外圈与四点角接触球轴承外圈之间,通过输入轴端盖压紧,其功能是保证轴承得到更充分润滑,同时起到轴向定位作用。这种结构在轨道交通车辆的传动齿轮箱中广泛应用。

图1 齿轮箱输入轴系结构图Fig.1 Structure diagram of gearbox input shaft system

2 转向架齿轮箱分油环异常磨耗原因分析

2.1 宏观检测及尺寸检查

宏观检测显示:分油环两侧表面厚度明显减薄且有明显磨损痕迹,磨损量平均值为0.45 mm;两侧的形貌特征相同(见图2)。圆柱滚子轴承、四点角接触球轴承与分油环的接触面存在一些白斑(见图3)。

图2 分油环Fig.2 Oil distribution ring

图3 圆柱滚子轴承Fig.3 Cylindrical roller bearing

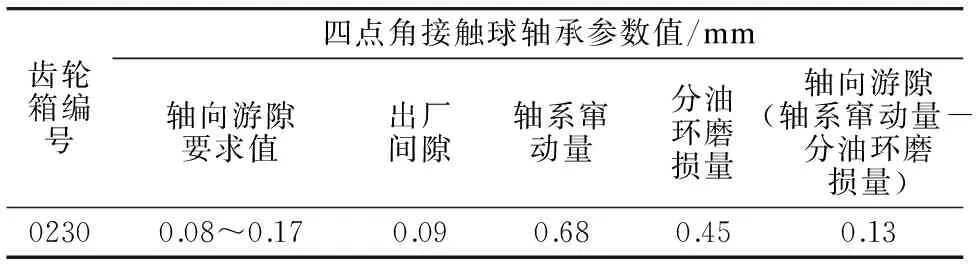

输入轴系尺寸检测显示:分油环的实际磨损量与轴向间隙的增大量测量结果一致;四点角接触球轴承轴向游隙为0.13 mm,属于正常磨损。输入轴系轴向窜动量检测情况如表1所示。

表1 输入轴系轴向窜动量检测表Tab.1 Inspection of axial displacement of input shaft system

2.2 微观检测及成分分析

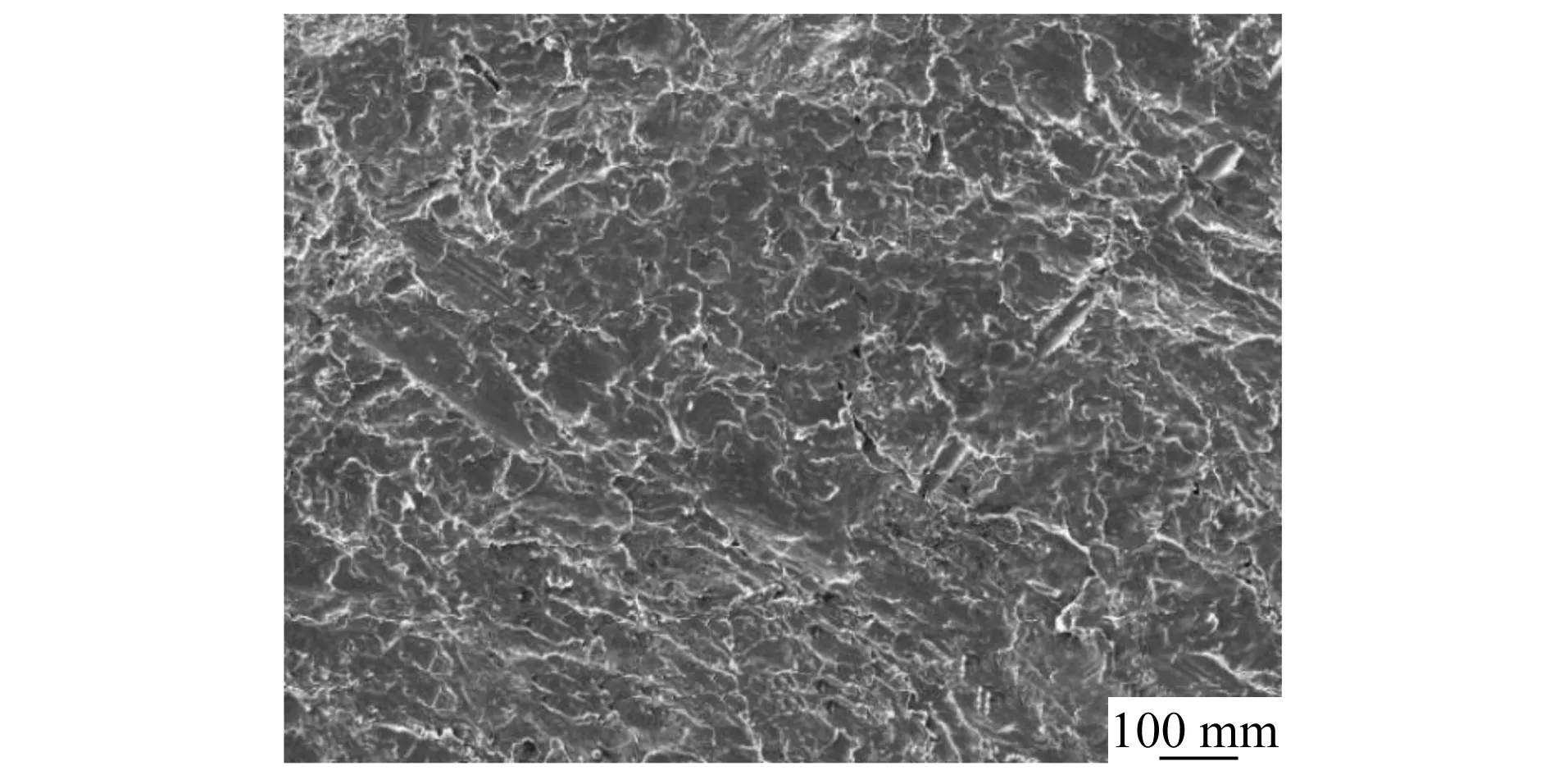

图4为分油环减薄区表面SEM(扫描电子显微镜)低倍形貌。图5分油环金相组织。

图4 分油环减薄区表面SEM低倍形貌

图5 分油环金相组织Fig.5 Metallographic structure of oil distribution ring

显微镜观察和能谱仪(EDS)分析显示:分油环的减薄表面呈均匀的脉状波形痕迹,由大小不一的鳞片组成,每个鳞片具有光滑表面的滑移特征;轴承表面的白斑具有表面凸起的形貌特征,为分油环上的金属材料所形成,白斑区域表面有挤压及摩擦变形的特征。

金相显观察和化学成分检测显示:分油环金相组织为铁素体和少量珠光体的退火组织,与国标中Q235A材料的特征相符合;轴承摩擦面金相组织为回火马氏体,与国标中GCr15材料的特征相符合。

硬度检测显示:轴承外圈和分油环硬度符合要求。

2.3 分油环磨损原因

上述检测结果表明:在高速轴系的运行过程中,分油环与轴承接触面之间发生了粘着磨损,分油环表面凹穴内的金属转移到了与之接触的轴承表面,导致分油环产生磨损减薄,同时在轴承表面形成金属覆盖物(即白斑)。

车辆运行过程中,其齿轮箱高速轴为启动、制动频繁交替的工况,对分油环端面产生交变压应力。该轴系的分油环和轴承的端面设计压紧量为0.03~0.05 mm,较小的压紧量导致分油环和轴承之间产生相对滑动和冲击,造成磨损。

3 转向架齿轮箱输入轴系装配工艺验证

通过试验和分析,找出高速轴系装配尺寸、密封胶胶膜厚度和各零件表面粗糙度对轴承与分油环之间装配压紧量的影响,然后制定合理的工艺要求,满足轴承与分油环之间装配的设计要求。

“世界性建筑”的观念与诠释——布鲁诺·陶特的东方经历及其现代建筑普遍性视角 姚冬晖 宗晨玫2018/04 68

3.1 装配压紧量

分别测量得到:箱体深度d=67.933 mm,分油环厚度t1=7.019 mm,圆柱滚子轴承厚度t2=27.982 mm,四点角接触球轴承厚度t3=27.987 mm,闷盖止口高度平均值h=4.950 mm。

则压紧量Δ1=t1+t2+t3+h-d=0.005 mm。

根据实际测量数值计算的压紧量与设计理论值一致。

3.2 密封胶胶膜厚度的测量

齿轮箱设计时,在箱体端面与压盖端面之间涂抹乐泰LOCTITE515进行密封。对正常装配后固化的胶膜进行实物取样测量,其平均厚度为0.01 mm。

3.3 粗糙度的分析

通过理论分析粗糙度对最终压紧量的影响,图纸中要求的粗糙度Ra为中心线平均粗糙度,与十点平均粗糙度Rz相对应。表面光洁度与Ra和Rz数值对照换算表见表2。根据过盈配合计算经验,粗糙度对过盈的实际影响为1/(4Rz)。

表2 光洁度与Ra和Rz数值对照换算表

箱体端面粗糙度为3.2,分油环端面粗糙度(双面)为1.6,端盖端面粗糙度为3.2。经综合评估,高速轴系中粗糙度对压紧量的减少量为0.009 mm。

经综合分析,胶膜厚度和零件表面粗糙度对压紧量综合影响累积最大为0.019 mm。为此,需在设计压紧量的基础上对装配压紧量增加工艺补偿0.020 mm。

4 输入轴端盖压紧量分析计算

齿轮箱输入轴轴承分油环受力情况如图6所示。其中:圆柱滚子轴承内圈可在轴向上自由滑动,仅在径向起支撑作用;四点角接触球轴承承受轴向力,不承受径向力,起轴向限位作用。模型计算只考虑输入轴系的轴向力及闷盖的压紧力,输入轴轴向力包括斜齿轮工作分力、联轴节附加轴向力和振动加速度的轴系惯性力。高速轴轴系径向力由圆柱滚子轴承承担,在本文的计算中不予考虑。

图6 输入轴轴承分油环受力分析

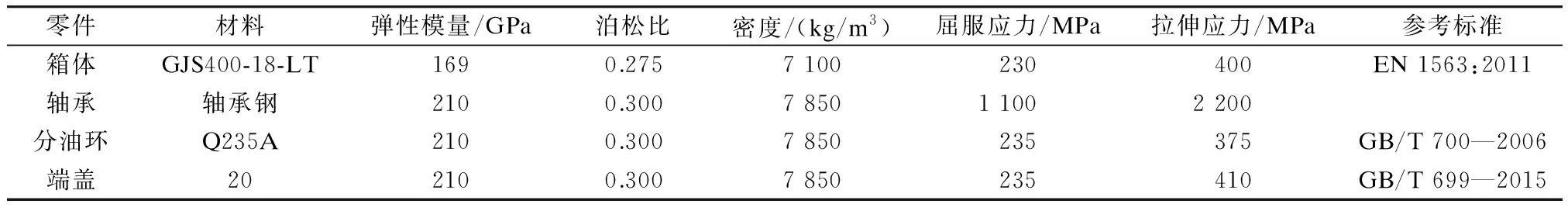

通过Solidedge软件建立齿轮箱输入轴3D分析模型(见图7)。该分析模型包含下箱体、圆柱滚子轴承、分油环、四点角接触球轴承及闷盖。该模型计算分析采用的边界条件为:各部件采用带摩擦接触连接;端盖压紧量在三维模型中实现;约束输出轴承座端;在四点角接触球轴承外圈加载轴向力,加速度载荷转换为轴系惯性力加载于轴承坐上,轴承的摩擦力矩加载于轴承座上。各部件材料特性如表3所示。

图7 输入轴分析模型Fig.7 Input shaft analysis model

表3 输入轴各部件材料特性Tab.3 Material characteristics of input shaft components

在考虑油润滑的情况下,分油环与轴承之间的摩擦系数取0.1。根据三维模型计算的输入轴的轴系质量为23.2 kg。

对于分析模型,仅计算轴承分油环的轴向力情况,所以在启动工况和最大运行速度工况下,仅考虑轴系的轴向加速度;对于短路工况,不考虑振动加速度。根据技术规范轴向的振动加速度为±5g。不同压紧量、不同载荷工况下分析模型的计算工况如表4所示。

表4 不同压紧量、不同载荷工况下分析模型的计算工况Tab.4 Working conditions calculation of analysis model under different pressing amount and different load conditions

根据表5的计算工况得到如下计算结果:

1) 压紧量为0.05 mm时,轴承分油环的最大压应力小于材料的屈服强度,分油环与轴承之间无分离,安全裕度为1.93;分油环与轴承之间无滑移,安全裕度为1.25。

2) 压紧量为0.2 mm时,轴承分油环的最大压应力小于材料的屈服强度,分油环与轴承之间无分离,安全裕度为1.04;分油环与轴承之间无滑移,安全裕度为2.85。

综上所述,该模型压紧量在0.05 mm和0.20 mm时,分油环与轴承之间无分离、无滑移现象,分油环和闷盖均无压溃现象,满足设计要求。

5 改进措施

1) 变更分油环材质为42CrMo,并采用氮化处理,提高分油环硬度。

2) 变更齿轮箱装配图纸,增加分油环轴向压紧量技术要求0.12~0.20 mm。

对于新造齿轮箱,在装配过程中,实配输入轴端盖止口尺寸实现0.12~0.20 mm的压紧量;对于已装车齿轮箱,通过更换新分油环实现0.12~0.20 mm的装配压紧量。

6 结语

地铁车辆运行时,其转向架齿轮箱的高速轴一直处于频繁启动、制动交替的工况,从而对分油环端面产生交变压应力。在这种复杂工况下,分油环和轴承之间可能由于微量的相对滑动和冲击产生磨损。本文分析的装配轴承和分油环的端面设计压紧量仅为0.03~0.05 mm,由于装配和检测精度的关系,较小的压紧量很难保证高速轴系运行时轴承和分油环之间能够保持足够的压紧力,从而导致了分油环异常磨耗问题的发生。通过科学的检测分析,制定了合理的整改措施,有效地解决了该问题,后续未再出现同样的故障。