不同角度弯管输送料浆不淤流速的研究①

2022-07-06王忠昶王彦文夏洪春

王忠昶, 王彦文, 夏洪春

(1.大连交通大学 交通运输工程学院,辽宁 大连 116028; 2.大连大学 建筑工程学院,辽宁 大连 116622)

料浆的不淤流速指在管道内运输充填料浆时,既可保证矸石颗粒不沉积,同时确保料浆正常输送状态的流动速度。 当入口流速小于不淤流速时,输送过程中很可能发生堵管;料浆流速大于不淤流速一定范围时,又会加剧管道磨损。 因此,确定合理的不淤流速,直接关系到管道运行的安全可靠性和经济实用性,是料浆在管道中高效率运输的保证[1-9]。 近年来,许多专家学者对此问题展开了研究[10-14],并取得了诸多研究成果,但研究主要针对单一90°弯管管道,无法体现料浆实际输送过程中不同角度弯管的不同输送特性。 本文分别对75°、90°和105°弯管管道进行建模,采用Fluent 软件中的欧拉两相流模型,对管道输送过程中料浆在不同角度弯管中矸石颗粒的分布情况进行分析,从而研究不同角度弯管中料浆不淤流速的变化情况,为实际工况中充填料浆的输送提供理论依据。

1 管道输送FLUENT 模型

1.1 管道输送模型建立及参数设定

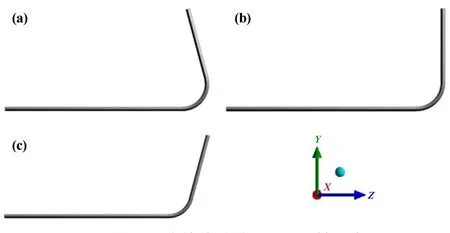

采用ANSYS 中的建模软件Design Modeler 进行三维管道建模,然后使用Mesh 对模型进行网格划分,最后使用计算流体力学软件Fluent 计算,采用欧拉两相流模型,其中连续相为水泥、粉煤灰和水组成的混合浆液,离散相为矸石颗粒。 所建立的管道几何特征如下:入口直管长3 000 mm,水平直管长2 000 mm,弯管弯曲半径700 mm,管道直径120 mm,3 种弯管的角度分别为75°、90°和105°。 各角度弯管模型如图1 所示。

图1 各角度弯管管道模型及坐标轴示意图

此次模拟中,充填材料主要由两部分组成:一部分为骨料,主要成分为煤矸石;另一部分为胶凝材料,选用水泥和粉煤灰。

料浆参数设置如下:煤矸石在料浆中质量浓度78%,煤矸石密度2.3×103kg/m3;料浆密度1.9 × 103kg/m3,屈服应力368.3 Pa,黏度0.5 Pa·s[15]。

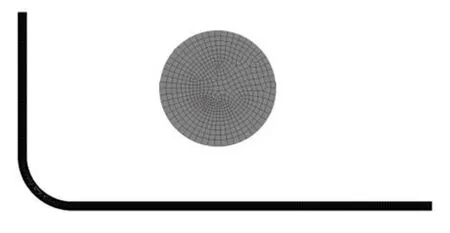

1.2 网格划分及边界条件的设置

为了后续的流体仿真计算结果更接近于实际,在管道壁面创建网格,并添加膨胀层,如图2 所示。

图2 局部网格模型

在Fluent 中设置边界条件:管道入口为速度入口,速度方向为Z轴负方向,初速度分别为0.6 m/s、0.9 m/s、1.2 m/s、1.5 m/s、1.8 m/s,管道出口为压力出口,压力值20 kPa,工作压力设置为标准大气压0.1 MPa。 考虑到管道输送过程中会发生重力引起的沉降,将重力加速度设置为9.8 m/s2,方向为Y轴负方向。

2 似膏体浆体流动过程数值模拟

2.1 直管中矸石颗粒沉降数值模拟

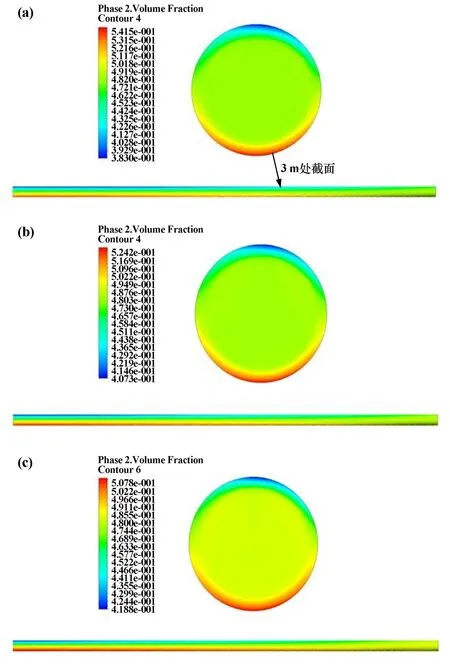

研究了不同初速度下(0.6 m/s、0.9 m/s、1.2 m/s)料浆在直管中的矸石体积分数与直管3 m 处截面的矸石体积分数变化。 篇幅有限,只在90°弯管条件下进行分析。 图3 给出了不同初速度下直管矸石颗粒分布与截面的矸石体积分数云图。 由图3 可见:①直管中深色部分越来越明显,即随着入口流速增加,直管中矸石沉降情况越为严重。 ②在矸石沉降情况越来越严重的情况下,截面处矸石体积分数不断下降。

图3 不同初速度下直管处及截面处矸石体积分数图

2.2 不同角度弯管的不淤流速研究

使用Fluent 软件对不同流速下料浆中矸石颗粒沉降状况进行模拟,从不同流速下管道截面顶部、中心和底部位置的颗粒分布情况,可以判断矸石沉降情况。

2.2.1 75°弯管矸石体积分数模拟结果分析

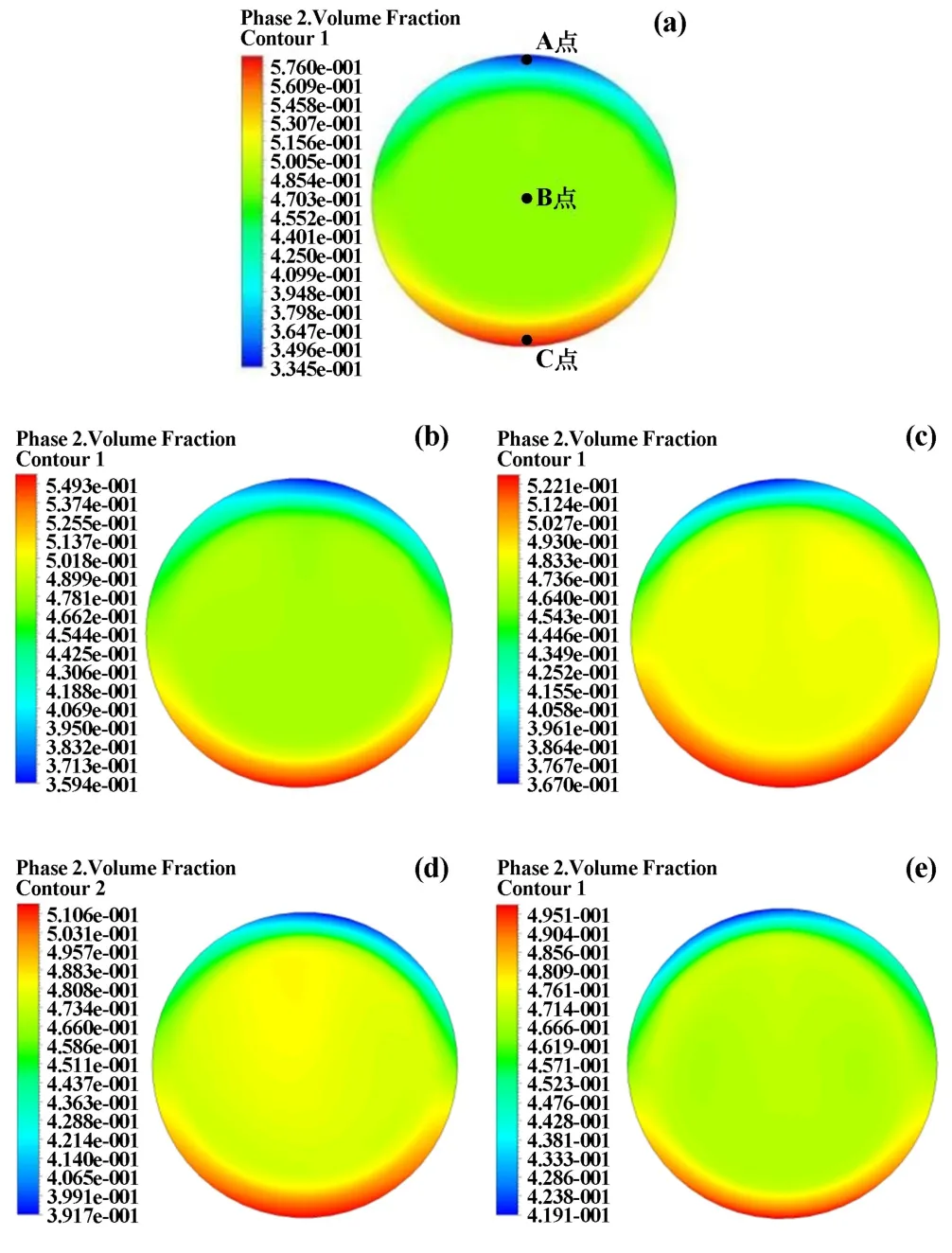

选取距离管道模型出口200 mm 处的S 截面进行监测(如图4 所示),获取该截面监测点处的矸石体积分数,A、B、C 三点的连线为S 截面的竖直平分线,A 点与管道顶部及C 点与管道底部的距离均为10 mm,B 点为S 截面的中心点。 选取A、B、C 点作为料浆流动体积分数的研究对象,3 点相对位置如图5 中(a)所示。

图4 S 截面示意图

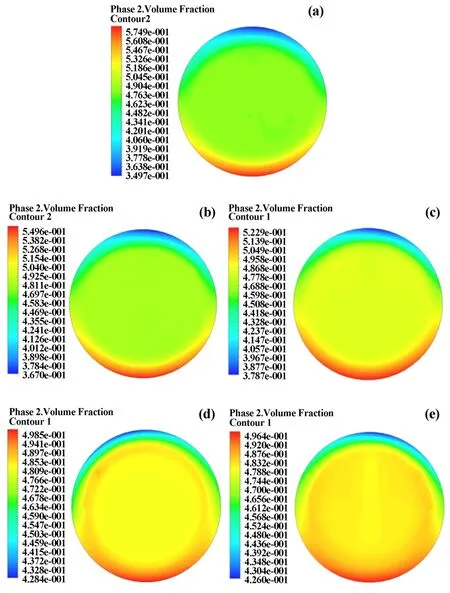

图5给出了75°弯管不同入口流速下出口截面处体积分数云图。 由图5 可得:①截面顶部A 点矸石体积分数与入口流速呈正比,随着流速加快而增大。 ②截面中心B 点矸石体积分数随着流速增加基本保持不变,该部分矸石处于自由沉降状态。 ③截面底部C 点矸石体积分数与流速呈反比,随着流速增加而减小。

图5 75°弯管不同流速下出口截面处体积分数云图

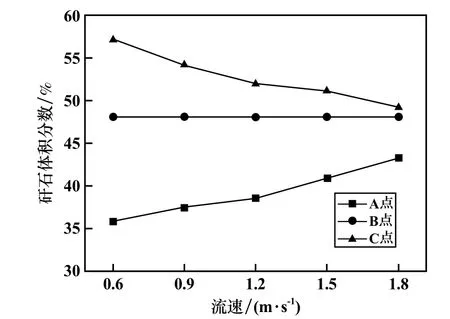

管道截面矸石体积分数曲线如图6 所示。 由图6可见:①中心点B 矸石体积分数基本保持不变。 A 点矸石体积分数随流速增大而增大。 C 点矸石体积分数随流速增大而减小。 随着入口流速增加,3 点矸石体积分数不断接近,说明流速越快,弯管中矸石体积分数梯度减小。 ②料浆流速越快,A、C 点之间的矸石体积分数梯度越小,这是由于料浆快速流动时,管道上下端受摩擦力影响,速度有所减缓,而管道中部速度很快,形成流核,在流核的影响下,A、C 点部分矸石逐渐被卷入流核中,在高速流动的料浆中,矸石颗粒分布更均匀,体积分数逐渐减小,体积分数梯度也随之减小。 ③入口流速小于1.5 m/s 时,矸石沉降状况较为严重,此时A、B、C 点矸石体积分数梯度较大,速度越低,矸石沉降的趋势越明显,速度越快,则3 点矸石体积分数越接近。 说明料浆流速达到1.8 m/s 后,3 条矸石体积分数曲线会趋于平行。 即本工况下适宜的料浆不淤流速为1.8 m/s。

图6 75°弯管截面上不同点矸石体积分数曲线

2.2.2 90°弯管矸石体积分数模拟结果分析

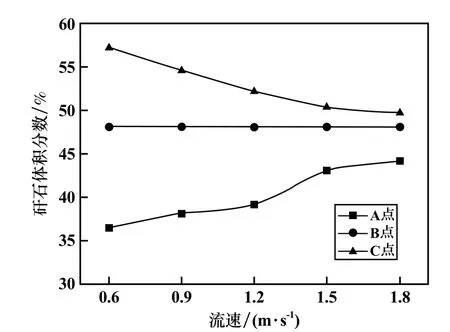

90°弯管不同流速下出口截面处体积分数云图见图7。 由图7 可见:在同一流速下,90°弯管比75°弯管矸石体积分数梯度更小,料浆更均匀。 参考75°弯管,选取A、B、C 点矸石体积分数作为研究对象。 根据模拟结果可绘制出截面3 点矸石体积分数图,如图8 所示。 由图8 可得:90°弯管中,速度达到1.7 m/s 时,矸石体积分数曲线逐渐趋于平行,说明料浆流速增至1.7 m/s后,矸石体积分数不再发生较大变化。 即本工况下适宜的料浆不淤流速为1.7 m/s。

图8 90°弯管截面上不同点矸石体积分数曲线

2.2.3 105°弯管矸石体积分数模拟结果分析

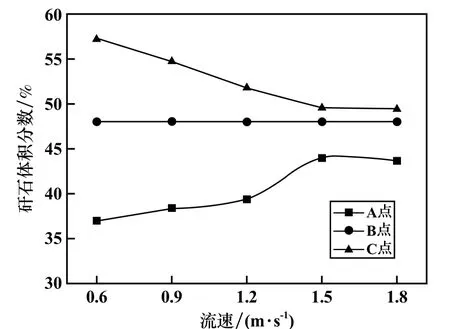

105°弯管不同流速下出口截面处体积分数云图见图9。 由图9 可以看出:在同一流速下,与75°和90°弯管相比,105°弯管矸石体积分数梯度变得更小,料浆均匀程度进一步加强。 根据模拟可绘制出截面矸石体积分数曲线图,如图10 所示。 由图10 可见:①105°弯管中,入口流速达到1.5 m/s 后,由于流核处速度过快,矸石颗粒开始向截面中心扩散,料浆流速达到1.8 m/s 时,矸石颗粒不断向中心处扩散,且迹象更加明显。 ②105°弯管中,入口速度达到1.5 m/s 时,3 条矸石体积分数曲线趋于平行。 即本工况下适宜的料浆不淤流速为1.5 m/s。

图9 105°弯管不同流速下出口截面处体积分数云图

图10 105°弯管截面上不同点矸石体积分数曲线

3 结 论

通过Fluent 软件模拟了煤矸石充填料浆在不同角度弯管中的流动,研究了在各角度弯管中不淤流速的变化规律,所得结论如下:

1) 75°、90°和105°弯管中适宜的矸石料浆不淤流速分别为1.8 m/s、1.7 m/s 和1.5 m/s。 说明料浆不淤流速随弯管角度增大而减小,弯管角度越大,料浆在弯管中的阻力作用越小,则料浆流速越快,使得矸石颗粒沉降有所缓解。

2) 入口流速加快,矸石颗粒挟带能力增强,同一时间内直管中通过的矸石颗粒增加,使得管道中相对沉降状况变得严重,同时受入口流速加快的影响,管道中矸石颗粒更均匀,同时矸石体积分数下降。

3) 不同角度弯管中,入口流速越慢,管道中矸石沉降状况越严重,矸石体积分数梯度越大;入口流速加快,管道中矸石沉降有所缓解,监测点A、B、C 矸石体积分数越接近,矸石体积分数梯度越小。