演艺车台多级驱动机故障分析及结构改进

2022-07-06牛占海汪亚斌余小琴

牛占海,王 雪,汪亚斌,余小琴

(甘肃工大舞台技术工程有限公司,甘肃 兰州 730050)

舞台机械作为演出场所设计、建造、运营的关键组成部分承载着整场表演的流畅性,是节目生动创意和演员安全的基本保障[1-4].车台是其中最重要的舞台机械设备之一,是实现舞台布景水平运动的主要手段.同时,车台配合升降台以及后转台组合运动,参与表演,丰富舞台效果,为观众提供形式多样、变换多端的节目表演[5-7].车台主要采用的驱动形式有齿轮齿条驱动、销齿驱动、钢丝绳驱动以及刚性链驱动[8].其中,齿轮齿条驱动因其可靠的传动结构与较高的传动精度[9]成为载重较大车台的主要驱动形式[10].为保证车台平稳且长距离(8~14 m)运行,至少有1台驱动装置的齿轮部件始终与从动车台的齿条部分处于啮合状态;当车台行程超过驱动电机所能触及的范围时,由第2台驱动装置继续接力驱动以促使侧车台前进[11].实际工程中发现,车台在做水平运动由一级驱动进入二级驱动时会出现强烈振动现象并伴有严重噪声.因此,针对齿轮齿条驱动式车台的驱动机构进行故障分析与结构改进,这对提高舞台机械设备的可靠性与稳定性具有重要意义.

1 传统侧车台故障问题分析

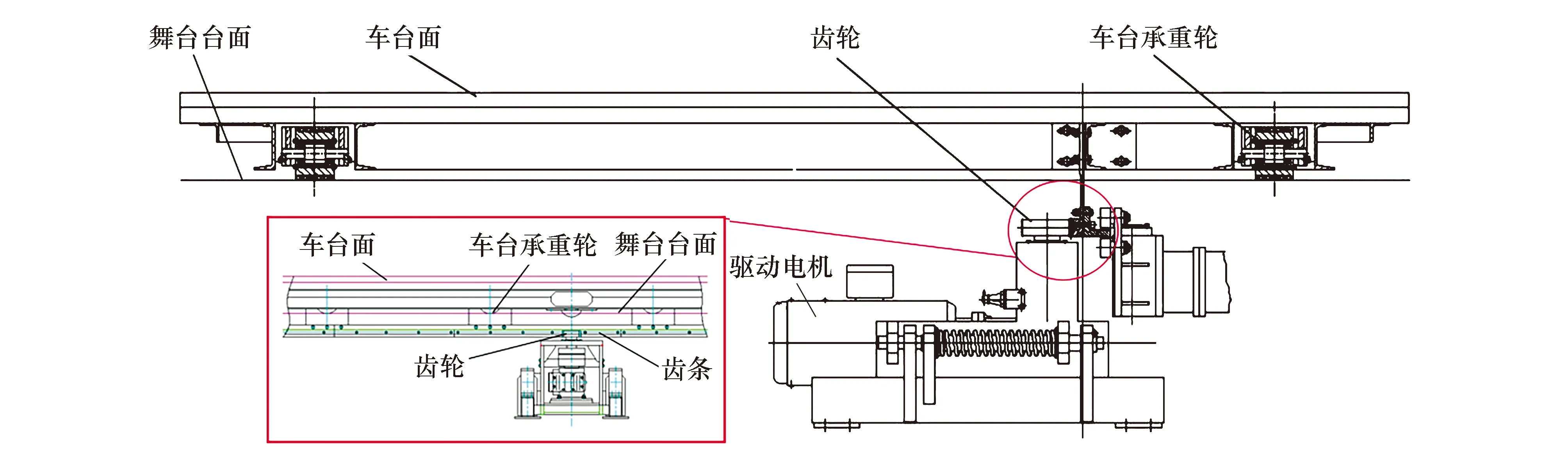

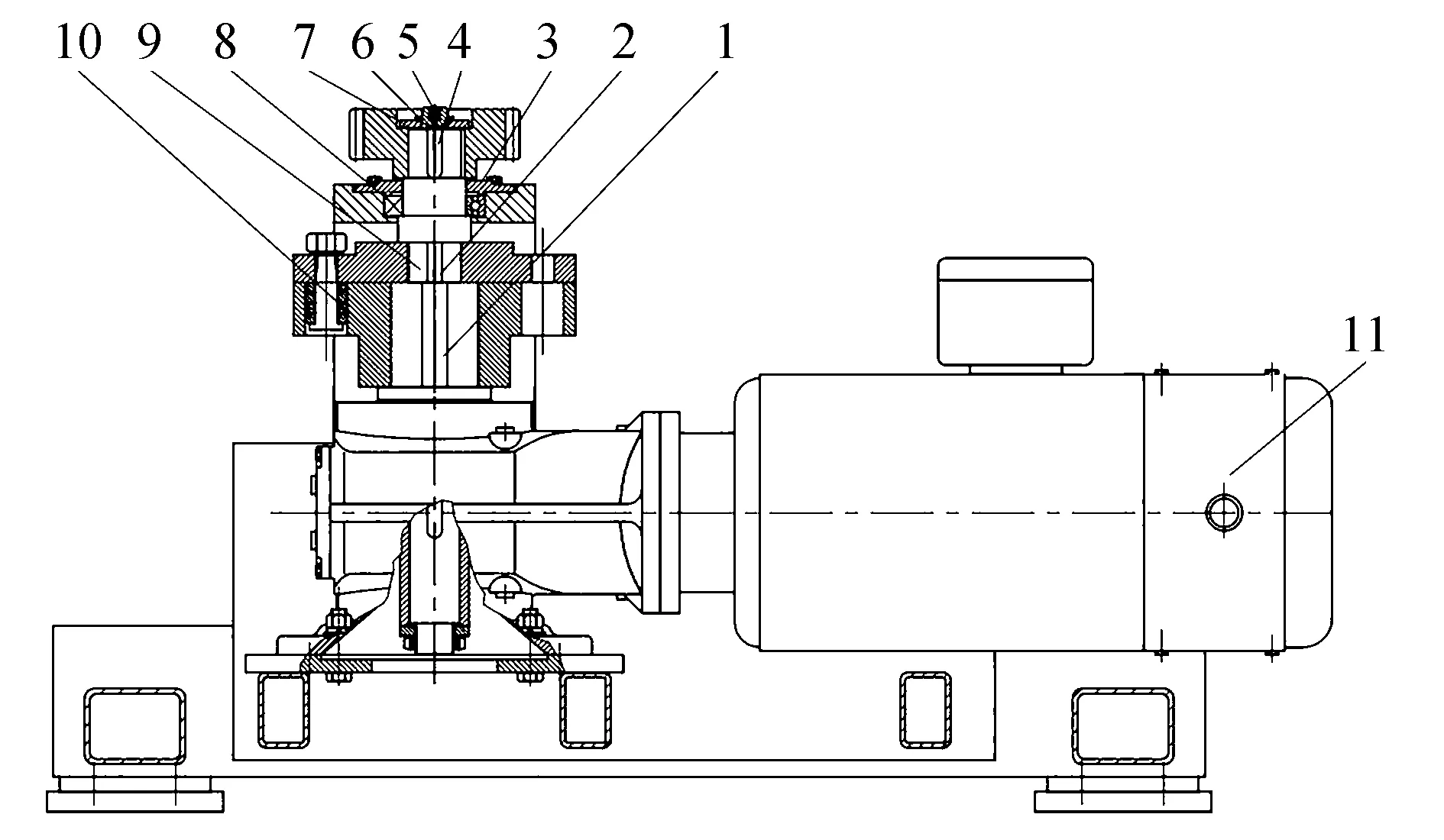

齿轮齿条驱动式车台结构如图1所示.驱动装置固定在主舞台升降台和侧车台补偿台上,齿条固定在侧车台台体上.台体尺寸一般为3 m×18 m×0.25 m,台体自重加外载为5吨.舞台台面上设有导向槽,车台可沿其做直线运动.

图1 车台结构图Fig.1 Structural diagram of stage wagon

传统侧车台在驱动电机的输出轴处安装有牙嵌式电磁离合器,离合器主动盘与驱动电机固联,从动盘与齿轮轴联接,齿条固定安装于侧车台上,如图2所示.当一级驱动电机开启时,通过齿轮齿条传动使得侧车台做水平直线运动.由于舞台台面面积大,侧车台完成1个行程的距离较长,所以在主升降台下方安装有二级驱动装置,以接力的形式驱动侧车台运动.

1.平键;2.离合器从动盘;3.螺钉;4.圆柱销;5.角接触球轴承;6.垫圈;7.平键;8.轴承盖;9.平键;10.压配式压注油杯;11.螺栓;12.压板;13.角接触球轴承;14.轴I;15.离合器外圈定位板;16.牙嵌式电磁离合器;17.驱动电机图2 传统侧车台驱动机构Fig.2 Driving mechanism of traditional stage wagon

传统侧车台运行工作过程可以划分为以下阶段:

1) 一级驱动处运行阶段

在未进入二级驱动时,侧车台由一级驱动以给定的速度水平运动.此时二级驱动装置的电机处于未启动状态,与其联接的牙嵌式离合器相互嵌合的两部分处于分离状态,与离合器从动盘联接的齿轮空转.当侧车台运行至主升降台下方的二级驱动处时,齿条与齿轮进入啮合.

2) 二级驱动处接力阶段

齿轮与齿条进入啮合以后,二级驱动电机启动,牙嵌式电磁离合器主动盘沿导键做轴向运动,与从动盘吸合.此时,二级驱动承载部分载荷使齿轮带动齿条继续进行水平直线运动.侧车台上齿条逐渐脱离一级驱动,至其完全脱离时,二级驱动以全载荷进行工作.

实际工程中发现,侧车台在运行一段时间后进入二级驱动时会出现振动严重、噪声较大等问题,严重影响了舞台机械的使用性能与寿命.对其进行研究发现,问题主要是由于侧车台驱动电机上的牙嵌式电磁离合器失效所致.

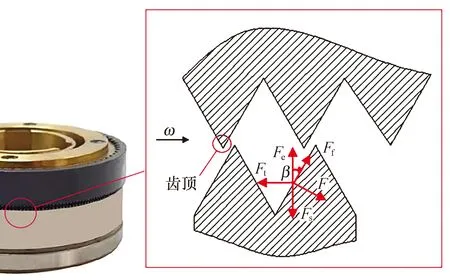

牙嵌式电磁离合器通过主、从动盘上牙齿的相互嵌合传递动力[12-15].主动盘在电磁力Fe的作用下沿轴向朝从动盘齿顶靠近;当主动盘由从动盘齿顶滑至从动盘齿侧面时,在电磁力Fe与正压力F的作用下逐渐滑入齿槽内.牙嵌式离合器工作时在齿侧面会受到电磁作用力Fe、离合器传递转矩的折算力Ft、回位弹簧作用力Fs、从动盘的正压力F以及与从动盘齿侧面之间存在的摩擦力Ff,如图3所示.其中,β为Fe与齿侧面间的夹角.由于侧车台在水平面上做双向直线运动,所以当侧车台在不同方向运动时,离合器牙齿两侧面因受从动盘的正压力作用使得离合器双向传递转矩.

图3 牙嵌式离合器受力分析图Fig.3 Force analysis diagram of jaw clutch

由力的平衡关系可得力学关系式为

(1)

3) 齿轮驱动阶段

主动盘与从动盘长时间离合工作会对牙嵌式电磁离合器牙齿造成一定程度的破坏,主要分为以下3种形式:① 因主、从动盘之间的转速差出现打尖的失效形式;② 由于现场环境、粉尘等影响使得离合器牙齿齿面出现磨粒磨损;③ 侧车台属于重型载荷,因此在离合器离合工作时会因瞬时高温产生胶合的失效形式.由于低速重载,所以在垂直牙齿侧面方向很大的正压力作用下,胶合成为侧车台驱动装置中牙嵌式离合器最主要的失效形式.而牙嵌式离合器主、从动盘的分离是依靠回位弹簧,当相互嵌合的牙齿齿面产生胶合后,回位弹簧的弹簧力不足以使主动盘与从动盘分离,从而导致侧车台驱动装置上的离合器无法正常工作.这使得齿条在二级驱动处接力阶段再次进入啮合时驱动电机还未启动,本应处于分离状态的离合器因胶合而无法分离,导致固定在侧车台上的齿条变成驱动机构带动齿轮旋转,齿轮带动低速轴,进而带动高速轴旋转.因此产生很大的振动与噪声,严重影响了驱动装置的使用性能与寿命.

2 结构设计与改进

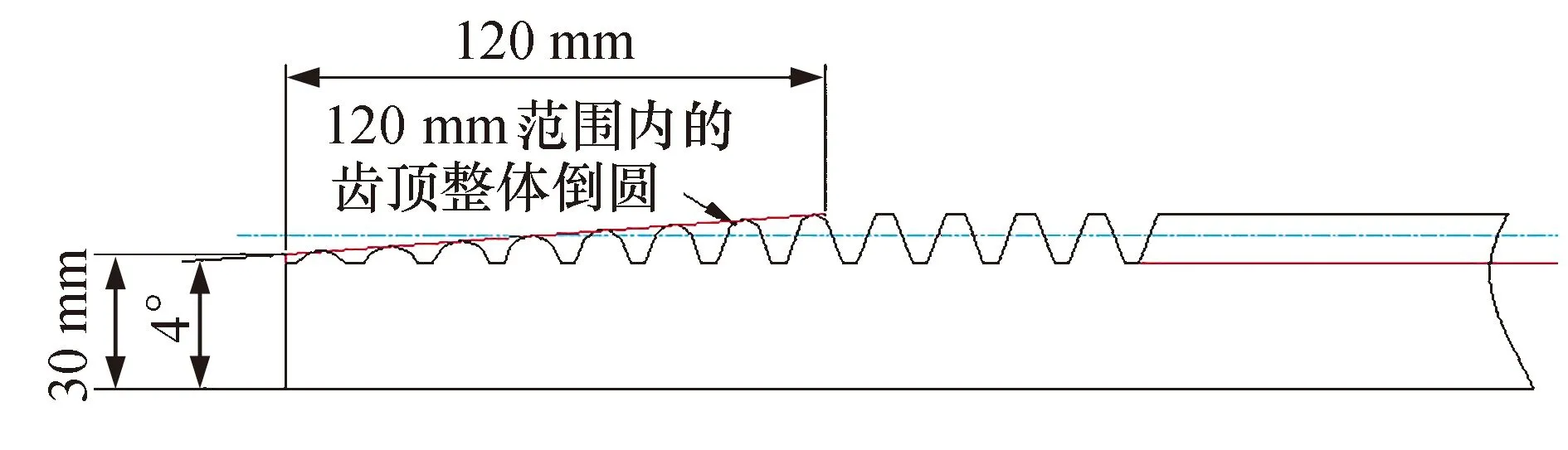

2.1 传动齿条结构优化

由于齿轮齿条在一定速度下进行啮合,所以为使其顺利啮合,将齿条的端头设计为整体120 mm范围倒圆角.齿条端头厚度为30 mm,以减少啮合过程中形成的冲击,使其更加平稳.如图4所示.

图4 齿条端头结构Fig.4 Rack end structure

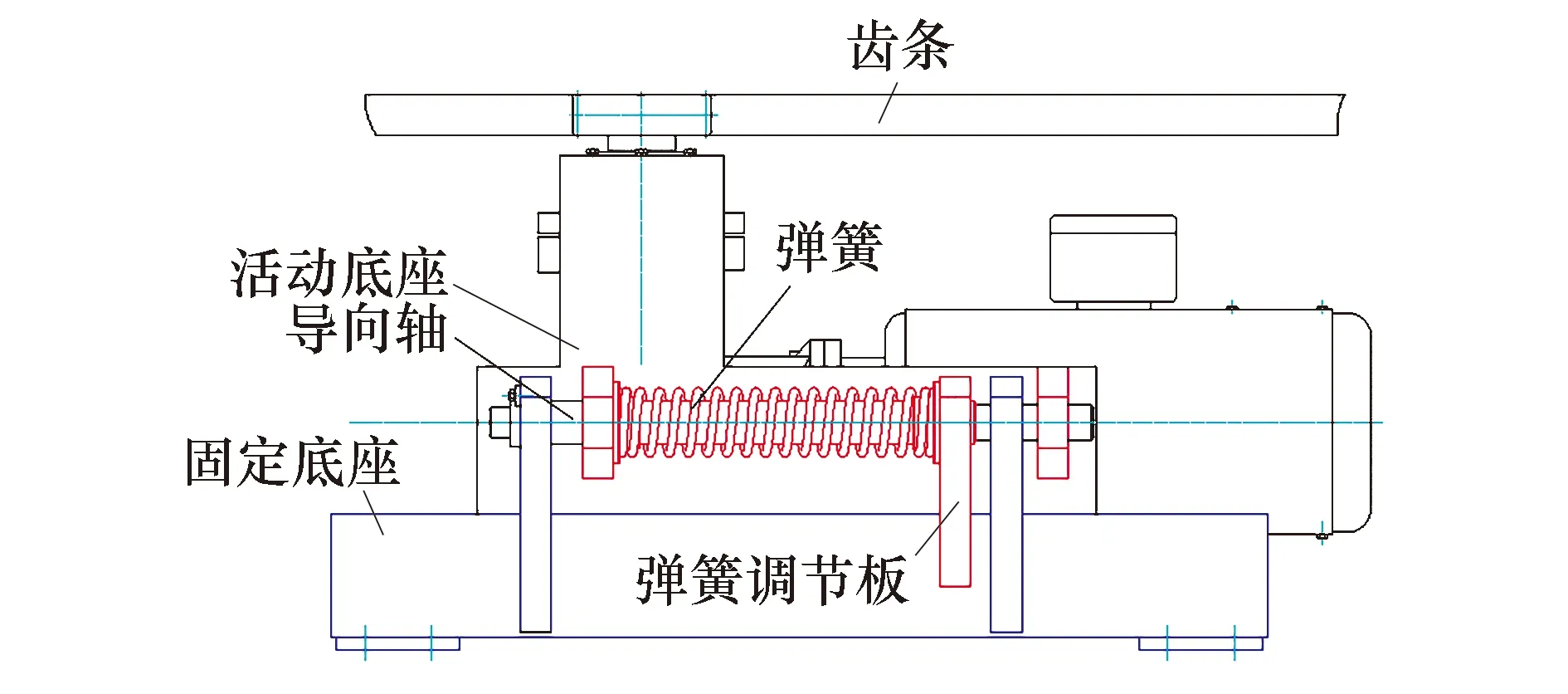

2.2 固定架体结构改进

改进结构在工作时,驱动装置架体底座固定不动,上方设有活动底座,用于安置驱动机,如图5所示.在导向轴上增设弹簧与弹簧调节板装置,根据侧车台进入二级驱动装置时齿轮齿条的啮合情况,驱动装置可在两侧弹簧的作用下进行适度的位移调节,进而对啮合力起到缓冲作用.

图5 弹簧调节结构Fig.5 Spring adjusting structure

2.3 驱动结构设计

改进结构的侧车台驱动机构采用弹性套柱销式联轴器代替牙嵌式电磁离合器,以避免牙嵌式离合器牙齿侧面产生胶合的失效形式.同时,有效吸收齿轮与齿条啮合瞬间的冲击力,对侧车台运行过程中瞬时速度的变化起到缓冲作用.如图6所示.

1.平键;2.平键;3.轴承盖;4.平键;5.压配式压注油杯;6.螺栓;7.压板;8.角接触球轴承;9.轴I;10.弹性套柱销联轴器;11.驱动电机图6 改进侧车台驱动结构Fig.6 Improved stage wagon drive structure

2.4 变频同步调速

改进结构的演艺车台运行过程中需要保证2台电机同步.因此,若给定电机的速度,则可通过编码器将脉冲信号反馈至变频器,作为反馈值与给定值进行调节,保证两级驱动具有相同的转速,使二级驱动的齿轮与齿条在线速度一致的情况下进入啮合.

改进的驱动结构有效减少了车台由一级驱动进入二级驱动时产生的冲击与振动,使车台驱动装置具有良好工作性能,延长舞台机械的使用寿命.

3 参数化建模与仿真

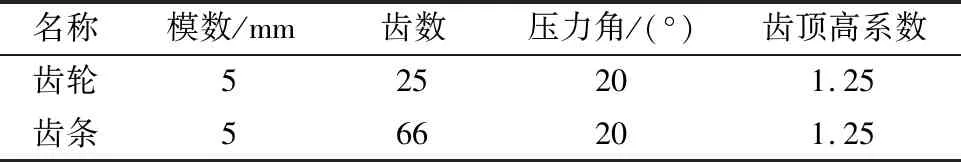

根据驱动机构相关参数,使用Solidworks软件建立三维模型.由于侧车台总行程较长,出现振动冲击过程只发生在由一级驱动进入二级驱动时齿轮与齿条端头啮合的瞬时,所以取齿条端头部分进行仿真研究.齿轮与齿条端头的参数如表1所列.根据设计参数建立三维实体模型,图7为已完成的参数化模型.

表1 齿轮齿条参数Tab.1 Rack and pinion parameters

图7 参数化模型Fig.7 Parametric model

将在Solidworks中建立好的参数化实体模型保存为*.x_t格式文件,导入Adams动力学仿真软件中进行动力学分析.选取默认坐标系,平行齿条齿面为x轴,垂直齿条齿面为z轴,齿轮轴向为y轴,工作栅格方向设为全局xz面,添加齿轮旋转副与齿条运动副.设置齿轮驱动,给定齿条初始速度为0.6m/s,材料设定为steel,泊松比为0.29.采用Impact函数法的刚度系数与阻尼系数计算实体之间的接触力[16],Impact函数表达式为

(2)

式中:q为两碰撞物的距离;dq/dt为物体的速度;q0为物体间要接触的参考距离;K为刚度系数;n为力指数;C为阻尼系数;d为达到最大阻尼系数所需的距离;STEP为阶跃函数.

基于Hertz碰撞理论,齿轮与齿条接触时的刚度系数K可表示为

(3)

其中,

(4)

(5)

式中:R1为齿轮在接触点的曲率半径;R2为齿条在接触点的曲率半径;E1、E2分别为齿轮、齿条的弹性模量;μ1、μ2分别为齿轮、齿条的泊松比.

采用文献[17]所述修正滞阻尼系数计算阻尼C,即

(6)

式中:e为弹性恢复系数;u为接触速度;δ为接触点的法向穿透深度.

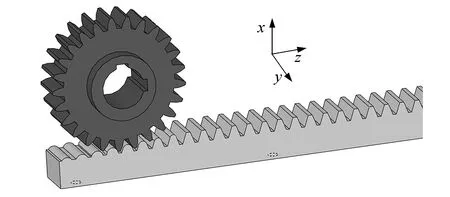

仿真所得传统结构齿轮齿条接触力-时间响应曲线与改进结构接触力-时间响应曲线分别如图8、图9所示.

图9 改进结构接触力-时间响应曲线 Fig.9 Contact force and time response curve of new structure

从图8可以看出:传统侧车台驱动机构在由一级驱动进入二级驱动时,x轴向接触力平均在500 N,最大值超过1500 N;y轴向接触力平均在100 N,最大值超过500 N;z轴向接触力平均在300 N,最大值超过750 N.

从图9可以看出:x轴向接触力平均在50 N,最大接触力低于250 N;y轴向接触力很小,最大接触力低于5.5×10-5N;z轴向接触力平均在20 N,最大值不超过50 N.由于齿轮与齿条之间存在线速度差,所以接触力在z轴向初始位置存在一定的局部峰值.

对比分析图8和图9可知,改进结构在进入二级驱动时3个轴向的接触力相比传统结构均有明显减少.

4 实际测量与分析

4.1 振动测量与分析

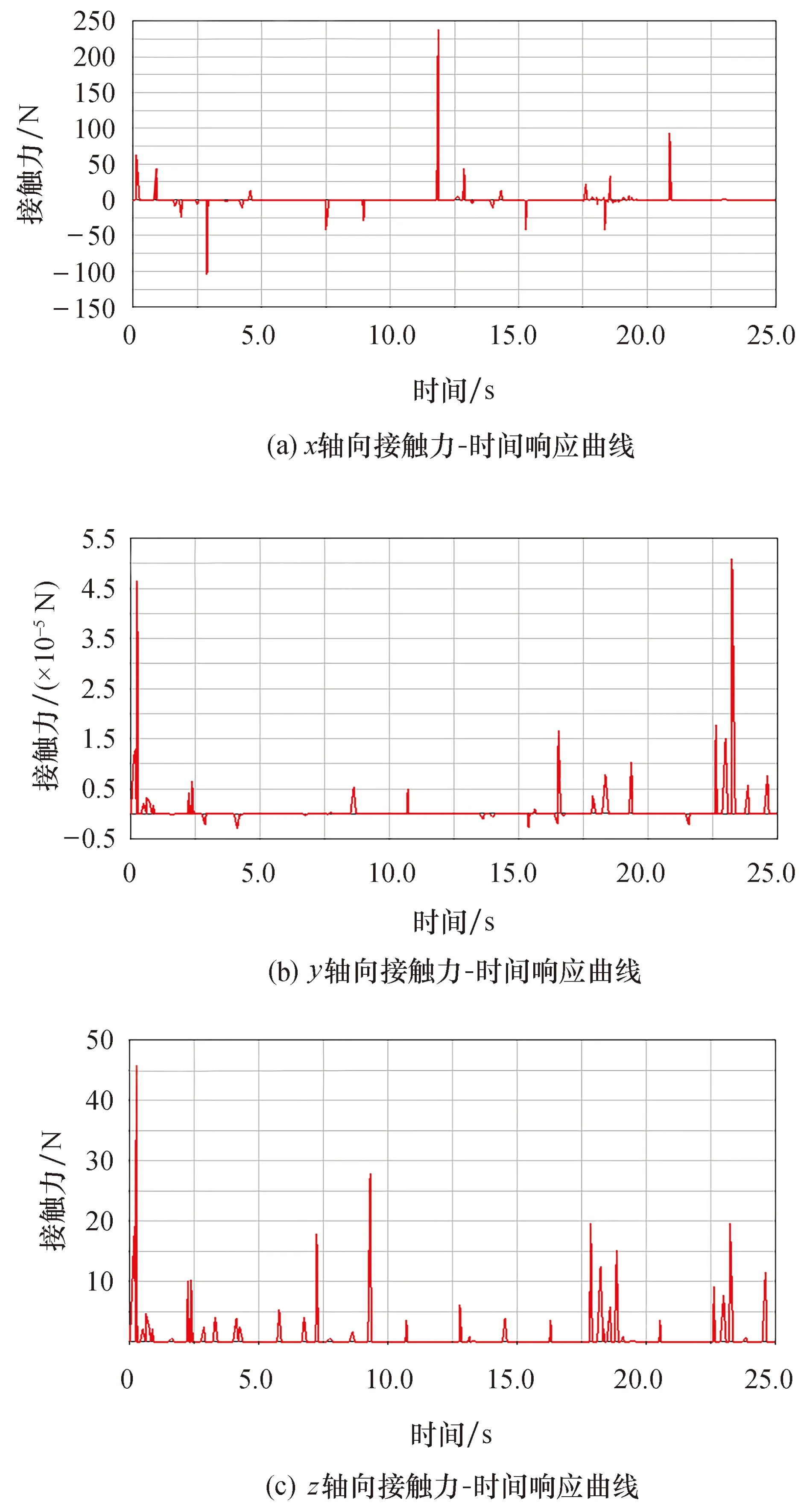

以工程案例某剧院舞台机械为实验测量对象,分别测量传统驱动系统与改进驱动系统下侧车台以最高速度水平运动时的振动情况.以垂直于舞台台面的方向为y轴,平行于侧车台的宽度方向为z轴,平行于侧车台的长度方向为x轴,建立直角坐标系.侧车台在做水平运动时,振动主要存在于进入二级驱动的瞬间,z轴方向与x轴方向所受冲击较大,y轴方向振动不明显(这里不作分析).

测得传统驱动下侧车台运行时的振动特性曲线如图10所示.可以看出,z轴向的振动量大于x轴向,最大振动量为5.81 mm,x轴向最大振动量为1.94 mm.

图10 传统侧车台振动特性曲线Fig.10 Vibration characteristic curve of traditional stage wagon

测得改进驱动下测车台运行时的振动特性曲线如图11所示.可以看出,z轴向实际最大振动量为4.33 mm,x轴向最大振动量为0.18 mm,x轴向基本无明显变化.

图11 改进侧车台振动特性曲线Fig.11 Vibration characteristic curve of new stage wagon

对比分析图10和图11可知,改进侧车台在z轴向与x轴向的振动量均小于传统侧车台,有效降低了侧车台的振动,最大振动量峰值仅出现在由一级驱动进二级驱动的瞬时.然而对于舞台机械设备而言,z轴向最大的振动量不足以影响舞台机械运行性能.

4.2 噪声监测

使用分贝仪对改进驱动结构的侧车台以100%速度空载运行1个全程的噪声进行测量.根据舞台机械噪声指标要求,选取机旁噪声和观众厅噪声为噪声测点.其中,舞台台面固定于车台上随车台运动的近驱动机点位为测点1,第1排观众席正中间位置点位为测点2.测得的噪声值如表2所列.

表2 实际噪声测量值Tab.2 Actual noise measurement value

从表2可以看出:侧车台在1个行程的全过程中机旁噪声最高为75.9 dB,平均噪声为54.9 dB;侧车台在1个行程的全过程中观众厅噪声最高为48.0 dB,平均噪声为46.8 dB.对比《建筑机械与设备噪声限值》(JG/T 5079.1)规定的观众厅噪声指标,实际测得的噪声指标符合标准要求.

5 结论

通过对实际工程中传统齿轮齿条驱动式车台进行分析,查明机构易出现故障的原因,进而研究、设计改进结构,并做了相关仿真与实际测量.主要结论如下:

1) 由于牙嵌式电磁离合器垂直于舞台台面安装,且齿条带动的车台属于重载荷的大惯量体;所以传统侧车台在做水平直线运动时,一级驱动进入二级驱动的过程中会出现牙嵌式电磁离合器因低速重载和瞬时高温而产生胶合的失效形式,导致无法正常分离,进而产生严重振动与噪声,影响设备工作性能与寿命.

2)通过优化齿条端头,加设弹簧减振装置,并采用弹性柱销式联轴器代替牙嵌式离合器的驱动结构,不但降低了成本而且在设备运行过程中也减少了振动与冲击;实际测量得到改进结构的车台z轴向振动量为4.33 mm,x轴向振动量为0.18 mm,比传统侧车台分别降低了25.5%和90.7%;仿真实验与实际测量结果表明,相较于传统结构,改进结构的车台运行更加平稳.

3) 实际工程现场测得的噪声指标低于剧场噪声标准,符合舞台机械设备运行噪声标准要求.