高强陶瓷空心球复合铝合金多孔材料

2022-07-06宋帅陈靖鹤刘培生程伟

宋帅,陈靖鹤,刘培生,程伟

(北京师范大学 核科学与技术学院 射线束技术教育部重点实验室,北京 100875)

0 引言

随着科学技术的发展,多孔材料在诸多工程领域得到了广泛的应用[1-2]。泡沫金属材料在力学和物理性能上展示了良好的可控性,包括拉伸、弯曲、扭转、剪切、疲劳、多向拉压和导电性能等诸多方面[3-5],因而具有更广的应用前景[6-9]。研究发现,闭孔泡沫材料比开孔泡沫材料具有更高的模量和强度[10-12]。而金属复合泡沫材料能够获得更加优异的综合性能[13-16]。

为了进一步提高泡沫金属材料的强度以及吸能性能,专家们研制出了以空心颗粒占位或增强的金属复合材料。目前金属复合多孔材料的制备工艺有很多,如搅拌铸造法、压力浸渗法、喷射沉积法、熔体发泡法和粉末冶金法等[13-17],相关研究主要集中于如何提高它的力学性能。许多研究表明,复合多孔材料的力学性能受到空心颗粒体积分数、基体和空心颗粒的材质、空心球颗粒的尺寸、空心颗粒的半径比、空心颗粒的球形度等因素的影响[18-21]。例如,Maria等[22]的研究发现,复合金属多孔材料的力学性能随着空心颗粒的厚度与半径比的增大而增大;Lin等[23]发现随着Al-Mg合金中Mg含量的增加,复合制品的峰值应力逐渐增加。

本文选用标称直径为4~5 mm的自制高强度陶瓷空心球为增强体,通过粉末冶金工艺制备出轻质6061铝合金多孔复合材料。以商购氧化铝空心球所制6061铝合金多孔复合材料为对照组,对比分析高强度陶瓷空心球所制6061铝合金多孔复合材料的微观结构和力学性能的优势。

1 实验方法

1.1 样品制备

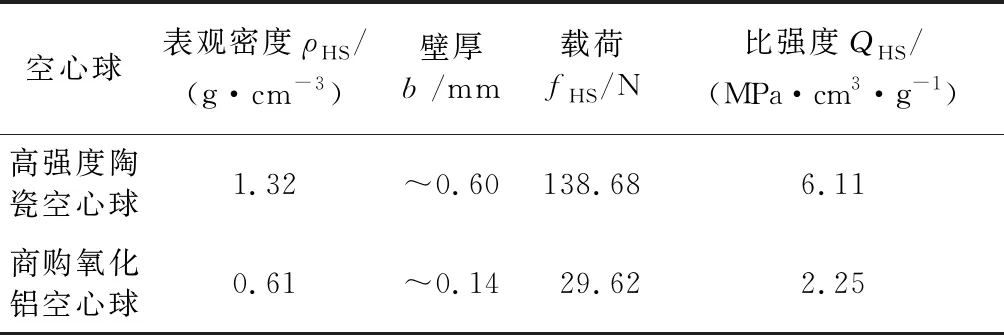

本工作采用的颗粒增强体为标称直径为4~5 mm的自制高强度陶瓷空心球。作为对比,同时选用标称直径同为4~5 mm的商购氧化铝空心球作为增强体,制备6061铝合金多孔复合材料。自制高强度陶瓷空心球颗粒中包含的主要相成分为石英相和长石相[24],其参数如表1所示。将空心球与粒度为200目的6061铝合金粉末等间距均匀混合,金属粉末填充空心球间距并压实。采用真空烧结炉,将空心球和6061铝合金粉末的混合预制坯体在650 ℃烧结温度下保温2 h后随炉冷却。

表1 陶瓷空心球的参数

1.2 性能测试

1.2.1 SEM 分析

为观察复合样品的微观结构以及界面结合状态,用砂纸打磨样品至空心球截面露出,并进行抛光处理。使用Hitachi公司制造的SEM4800扫描电镜分析样品截面的微观结构,并对界面位置进行元素线扫描,线扫描的时间为180 s。

1.2.2 力学性能

以高强陶瓷空心球/6061铝合金复合多孔材料作为实验组,以氧化铝空心球/6061铝合金复合多孔材料作为对照组。为分析两种复合多孔材料的力学性能,采用直径和高度分别为30 mm和20 mm的圆柱形样品,通过额定载荷为100 kN 的WDW-100/E微机控制电子万能试验机以2 mm/min的施载速度进行压缩性能测试。两组铝合金复合多孔材料的强度指标如表2和表3所示。

表2 高强陶瓷空心球/6061铝合金复合多孔材料的强度指标

表3 氧化铝空心球/6061铝合金复合多孔材料的强度指标

1.2.3 吸能性能

多孔材料吸能性能主要通过吸能能力W和吸能效率E来衡量,前者表示单位体积材料吸收的能量,后者为W与应变范围内应力最大值的比值,常用来确定最佳吸能状态[25]。根据泡沫金属材料的相关研究[26],选取应力值为1.3倍的屈服平台强度所对应的应变作为致密化阶段的起点εD。为便于分析,取压缩强度为屈服平台强度,则εD对应的应力取值为1.3Rs。通过计算材料从压缩起点到致密化应变点εD过程中复合多孔材料的吸能能力和吸能效率,对比两种铝合金复合多孔材料的吸能性能。其计算公式如下[17]:

(1)

(2)

式中σm为0~εD应变范围内应力的最大值。W和E可借助压缩实验数据通过计算步长为0.000 1的梯形法计算出应力—应变曲线与坐标轴所围的面积而获得。

复合多孔样品的吸收性能如表4所示。

表4 复合多孔样品的吸能性能

2 结果与讨论

2.1 温度对烧结状态的影响

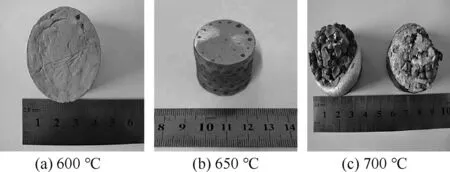

多孔铝的相关研究[27]表明,多孔铝的烧结时间应不低于2 h。本工作将烧结时间定为2 h,分别在600 ℃、650 ℃和700 ℃下制备高强陶瓷空心球/铝合金复合体,烧结状态如图1所示。当烧结温度为600 ℃时,烧结样品表现出欠烧的烧结状态,样品上表面的金属粉末颗粒极易脱落,表现为金属粉末颗粒间的结合交叉,如图1 (a) 所示。当烧结温度为650 ℃时,样品的形状规则、完整,没有发生变形和开裂,如图1 (b) 所示,说明适当的液相可以填充颗粒间的空隙,加快烧结颈的生长速率,强化金属粉末间的结合。当烧结温度为700 ℃时,烧结样品发生了严重的变形,样品内部的陶瓷空心球与铝合金基体发生分离,堆积在合金基体的外部,如图1 (c) 所示,说明过多的液相金属产生时,多孔复合样品容易发生较大尺寸的收缩变形。因此,多孔铝合金复合样品的烧结工艺选为650 ℃保温2 h。

图1 样品烧结2 h状态示例

2.2 微观组织结构

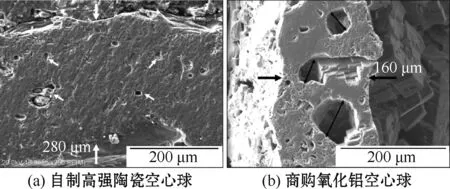

自制高强陶瓷空心球和商购氧化铝陶瓷空心球的截面形貌如图2所示,两者大不相同。图2(a) 显示自制高强陶瓷空心球具有一个厚度约为 280 μm 的致密球壁,且在球壁内仅存在少量孤立的小尺寸闭孔隙。图2 (b) 显示商购氧化铝空心球的球壁厚度只有160 μm左右,其球壁内侧不仅存在着许多尺寸较大的孔隙结构,而且其中的部分孔隙间还是彼此贯通的,这就大大削弱了空心球颗粒的承载能力。

图2 陶瓷空心球截面

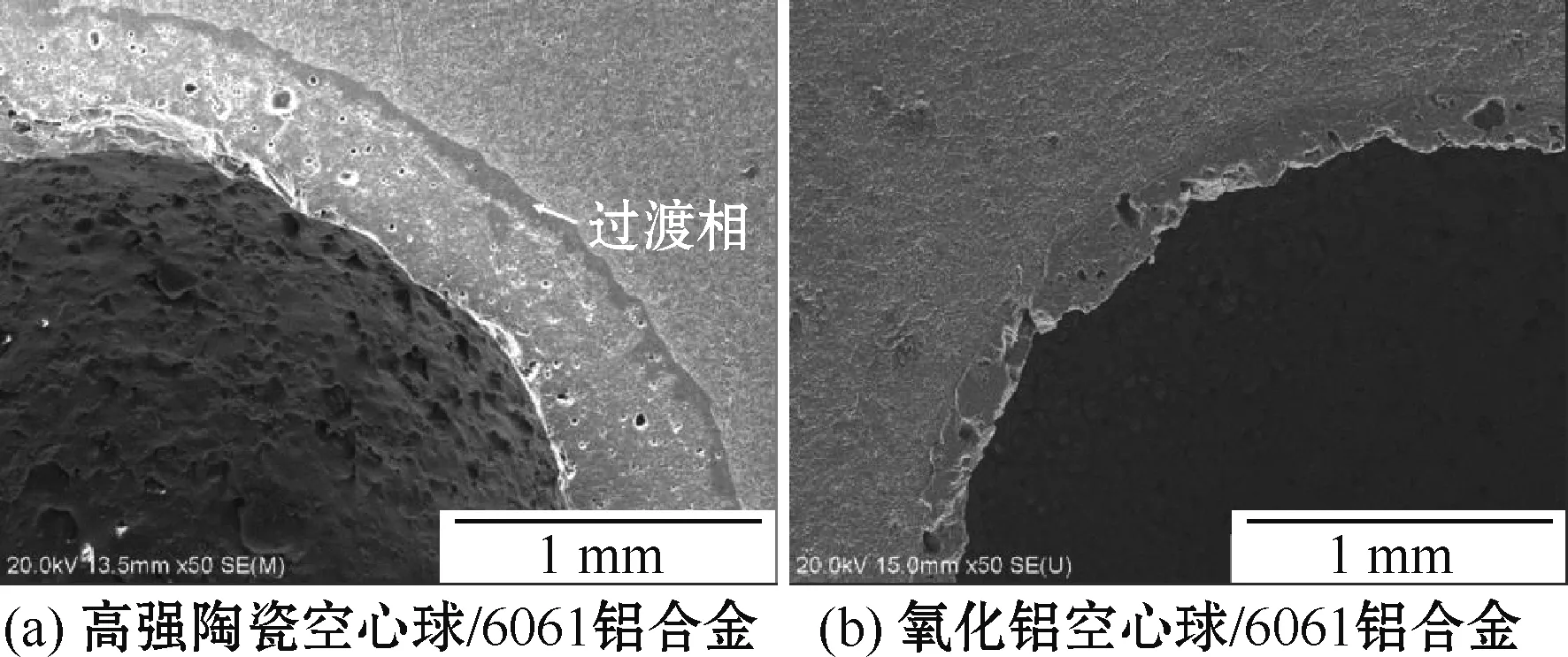

图3为两种陶瓷空心球/6061铝合金复合体的截面形貌。图3 (a) 为高强陶瓷空心球/6061铝合金复合样品,铝合金基体表现出致密的金属结构,而在铝合金基体与高强度陶瓷空心球壁之间呈现出一个光滑的薄层过渡相,表明金属基体与高强度陶瓷空心球间存在界面反应。而图3 (b)清晰地显示了氧化铝空心球与铝合金基体之间的分界线,表明氧化铝空心球与铝合金基体之间没有生成过渡相。

图3 复合多孔样品的截面形貌

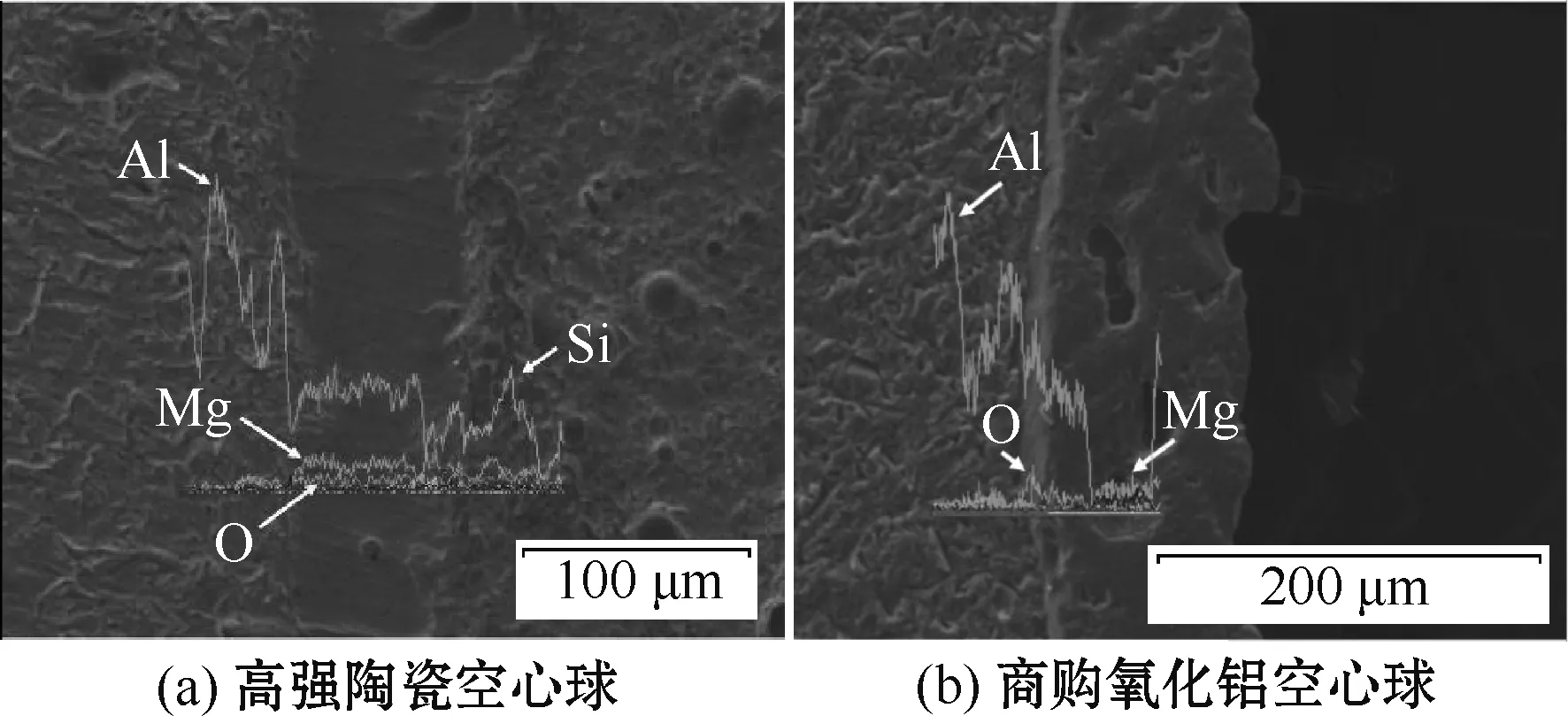

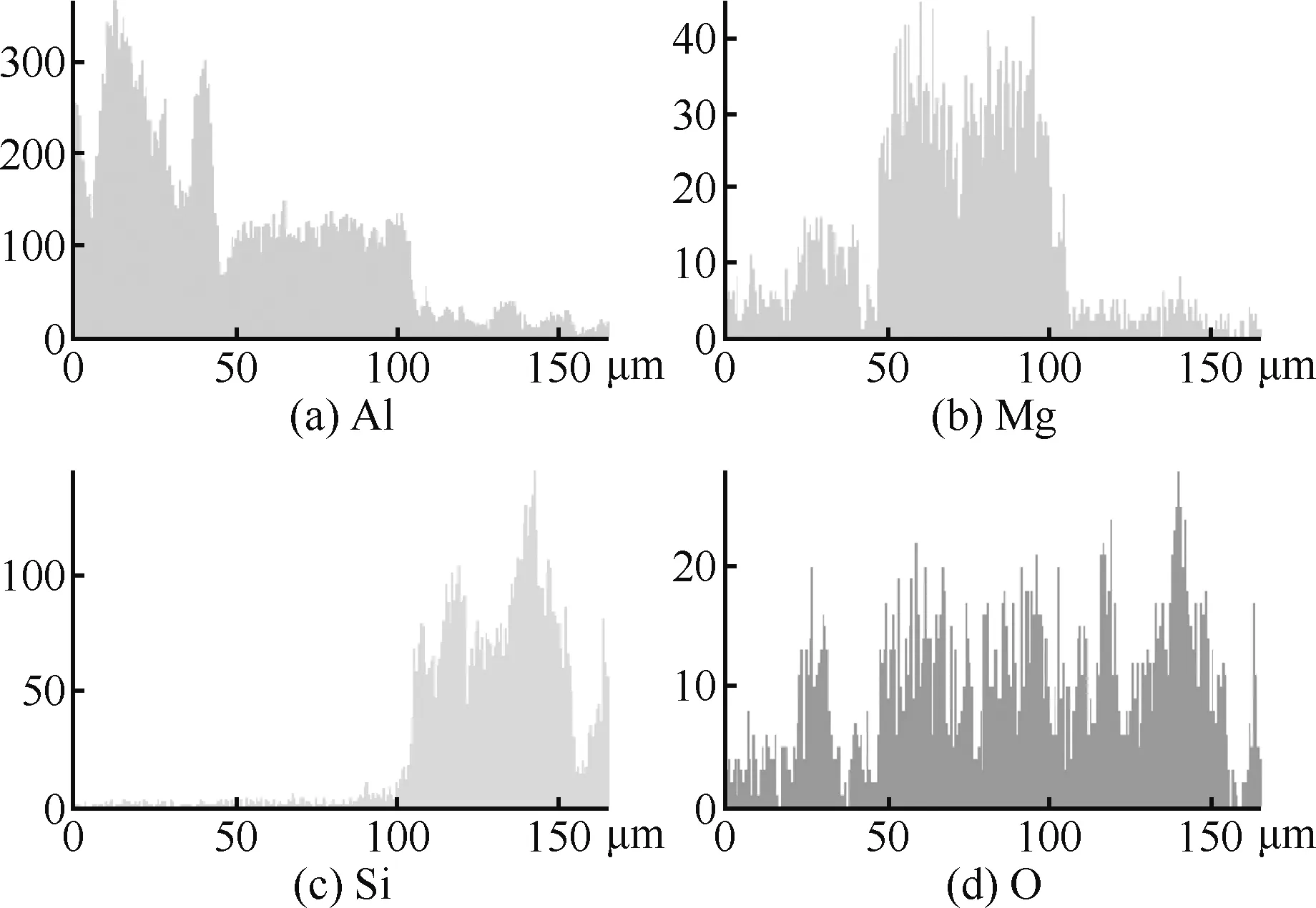

图4为空心球界面附近区域的元素线扫描图像,图5、图6分别为两种空心球界面附近的元素能谱图。

图4 空心球界面附近元素线扫描图

图5 高强陶瓷空心球界面附近的元素能谱图

图6 氧化铝空心球界面附近的元素能谱图

图4(a)显示高强空心球/6061铝合金复合样品主要包含有Al、Mg、Si、O等元素。过渡相的Al元素含量低于金属基体中Al元素含量,表明在过渡相中由于Mg和O等其他元素加入,降低了Al的含量。Mg元素在过渡相中的含量高于金属基体,说明铝合金基体中的Mg原子在烧结过程中都向过渡相区域扩散,形成了Mg元素的富集。Si元素则主要分布在高强陶瓷空心球。球壁中的Si元素与铝合金基体中的Al和Mg较难反应,不会引起Si元素的大量扩散。由于空心球界面附近Si浓度较高,在靠近球壁侧的过渡相中会产生少量扩散。O元素在不同区域内具有不同的分布,从高强空心球到铝合金基体的方向,它的含量逐渐减小,说明在烧结过程中,高强陶瓷空心球中的O原子逐渐向铝合金基体内部扩散。对比图5 (b)和(d)可以看到,Mg元素和O元素的含量在过渡相附近的铝合金基体中相近,说明两种元素的原子在该位置形成了MgO。由于合金中Al元素的浓度远远高于Mg元素,更高的化学势使得合金中的Al将优先与高强陶瓷空心球中O反应生成Al2O3。但Mg元素的活性比Al元素的更高,它可与Al2O3中的O原子反应生成MgO。在这个过程中,合金中的Mg原子不断向界面扩散,空心球中的O原子则扩散到铝合金基体中。两者造成Mg元素在界面处的过渡相中富集。该过程中发生的主要反应如下所示:

(3)

(4)

因此,在界面过渡相中的主要生成物将包含有Al2O3、MgO。图4 (b)显示氧化铝空心球/6061铝合金样品的主要元素为Al、Mg、O。对比图6(b)和(c)中Mg元素和O元素的分布可以看出,虽然在铝合金基体与氧化铝空心球边界处没有明显的过渡相生成,但在边界处存在一个O元素的高峰。该位置存在少量的Mg元素,表明存在极其轻微的界面反应,但没有明显的过渡相生成。而在氧化铝空心球球壁中出现元素变化,图中可见该位置为一凹陷区域,导致Al元素含量大量减少。而Mg元素含量的增加可能为磨金相产生的碎屑在凹陷位置残留所造成。

2.3 压缩性能

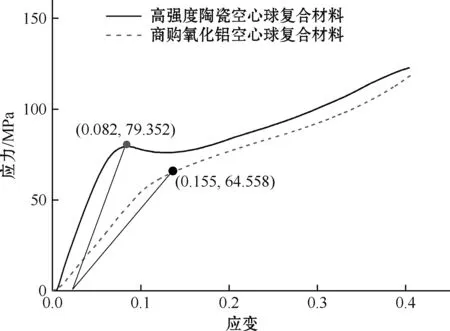

2.3.1 压缩行为

图7为两组陶瓷空心球/6061铝合金复合体的应力—应变曲线。可以看出高强陶瓷空心球/6061铝合金复合材料的应力应变曲线更高。在弹性阶段,高强陶瓷空心球/6061铝合金复合材料具有更小的应变范围和更高的弹性模量。当压缩过程进入到屈服阶段,高强陶瓷空心球/6061铝合金复合材料表现出一个明显的屈服平台,其屈服极限约为79.53 MPa;而氧化铝空心球/6061铝合金复合材料的屈服极限为64.56 MPa,在进入屈服阶段后,它的应力随着应变的增加而缓慢增加,在屈服过程中没有表现出明显的屈服平台。根据条件屈服强度的选取方式,高强陶瓷空心球/6061铝合金复合材料弹性阶段的线性直线段经平移2.5%的应变距离后,其延长线与应力—应变曲线的交点位于屈服极限附近,如图7所示,因而,选用条件屈服强度R2.5作为该类无明显屈服极限的空心球/6061铝合金复合材料的压缩强度。自制陶瓷空心球具有更高的强度,它可以阻碍铝合金基体的塑性形变;而氧化铝空心球抗压载荷小且极易破碎,它无法对铝合金基体的塑性形变产生阻碍作用,因此不表现出屈服平台特征。

图7 两组陶瓷空心球/6061铝合金样品的应力—应变曲线

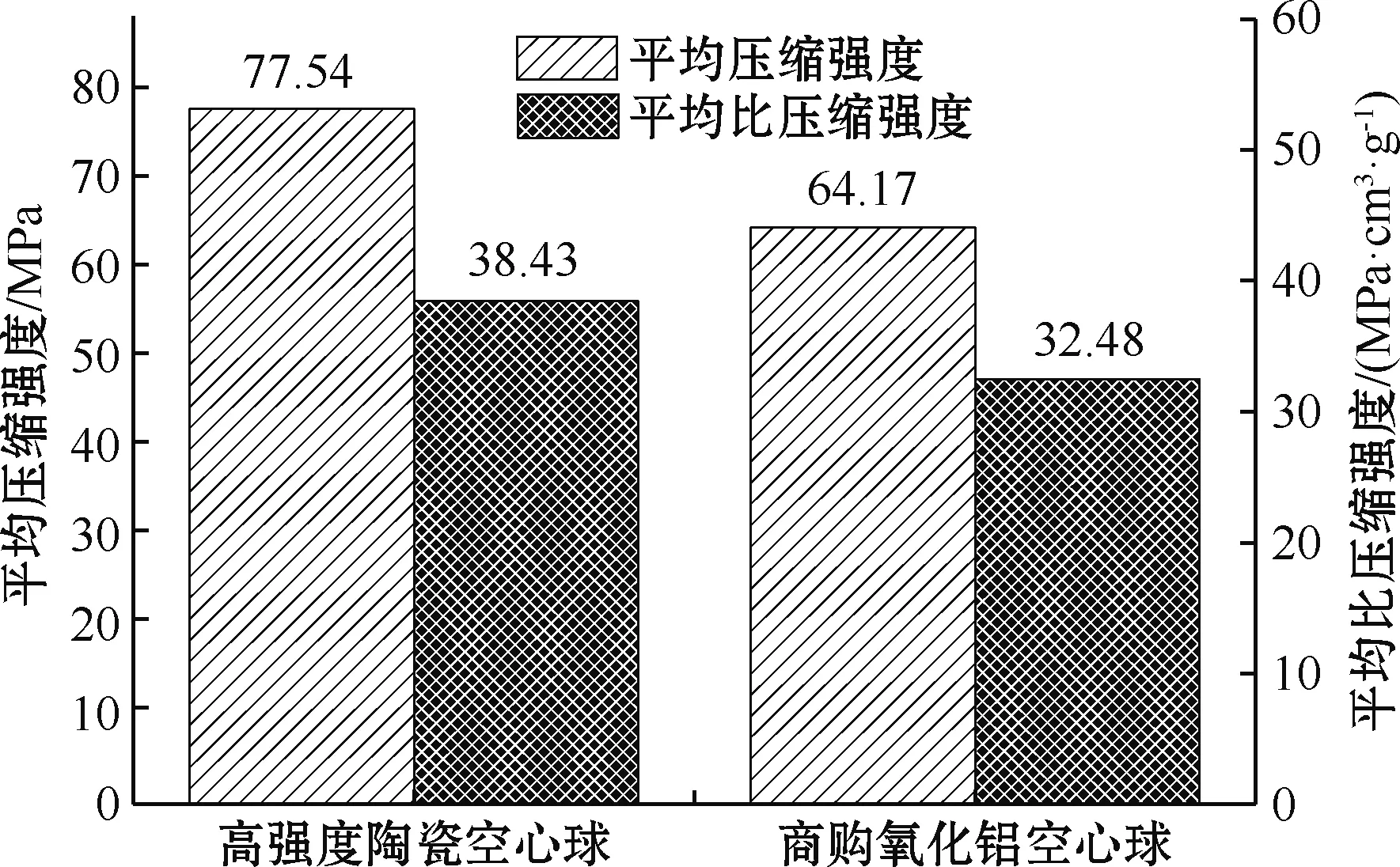

2.3.2 压缩强度和比强度

两种陶瓷空心球/6061铝合金复合材料的力学性能如图8所示。

图8 两种陶瓷空心球/6061铝合金复合体的力学性能

由图8可以看到自制高强陶瓷空心球/6061铝合金复合材料具有更高的平均压缩强度(77.54 MPa),相比商购氧化铝空心球/6061铝合金复合材料(64.17 MPa)提高了20.8%,说明具有更高强度的陶瓷空心球可提高空心球/6061铝合金复合材料的压缩强度。分析其原因,一是作为增强体的自制高强陶瓷空心球的抗压载荷大于商购氧化铝空心球的抗压载荷;二是自制陶瓷空心球与铝合金基体间的界面反应生成了一个过渡层,过渡层能够增强界面间的结合,有利于载荷在二者传递,同时类似于一个致密的保护层,对空心球起到增强作用。受到增强的陶瓷空心球能进一步提高复合体的压缩强度。而氧化铝/6061铝合金复合材料没有生成过渡层,且氧化铝空心球抗压载荷低,因而,它的压缩强度要低于高强陶瓷空心球/6061铝合金复合材料。由于两种复合材料的表观密度相近,高强陶瓷空心球/6061铝合金复合材料的比强度 (38.43 MPa·cm3·g-1) 要明显高于氧化铝空心球/6061铝合金复合材料的平均比强度(32.48 MPa·cm3·g-1),较后者提高了18.3%。因此,采用高强陶瓷空心球所制的多孔铝合金复合材料的强度和比强度都要优于商购氧化铝陶瓷空心球所制多孔铝合金复合材料。

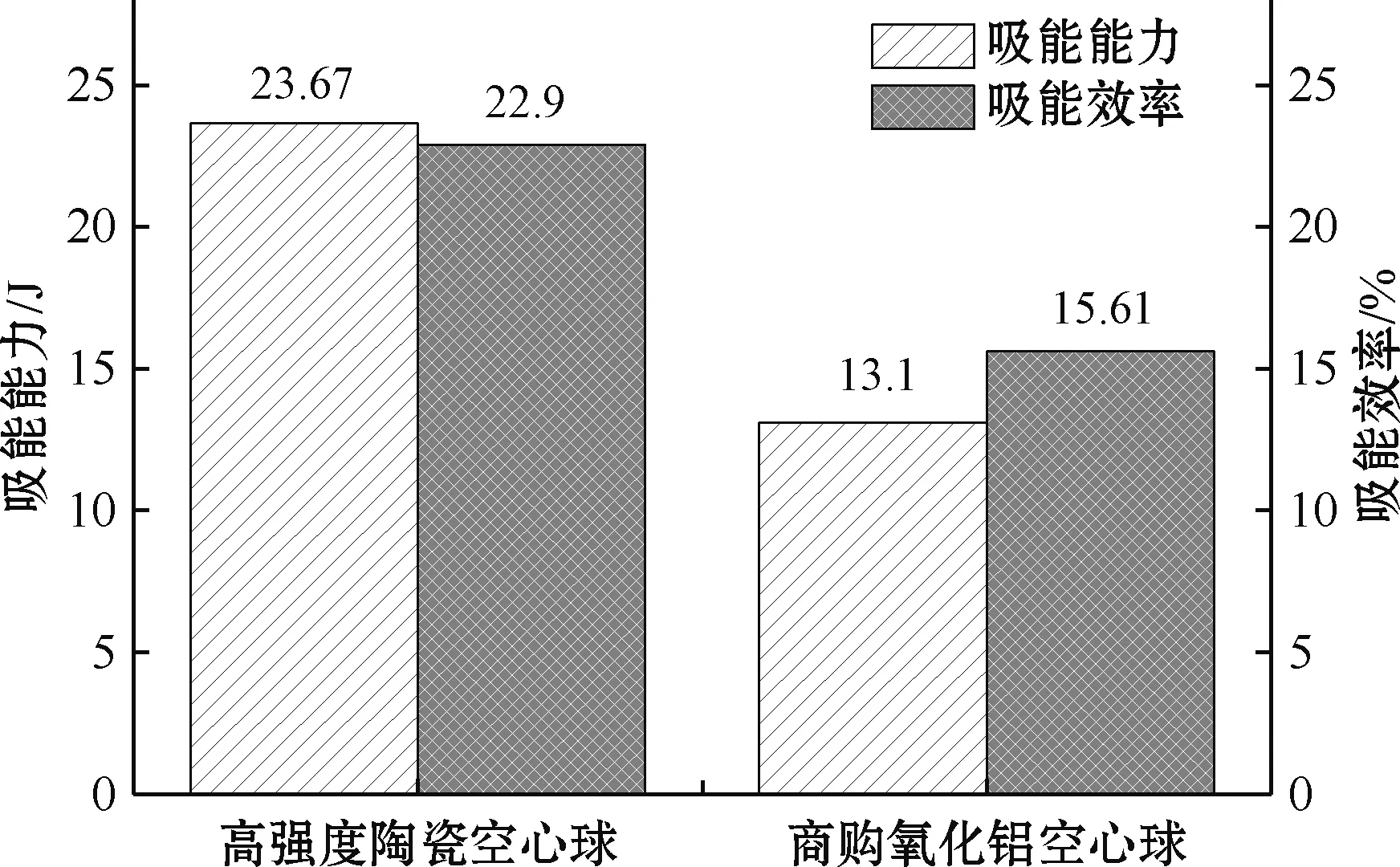

2.4 吸能性能

图9为两种复合多孔材料的吸能性能。从中可以看到高强陶瓷空心球/6061铝合金复合材料的吸能能力和吸能效率都要明显高于氧化铝空心球/6061铝合金复合材料。复合多孔材料吸收能量主要依靠内部陶瓷空心球的破碎、碎片间的摩擦以及合金基体的变形来完成。自制高强陶瓷空心球的抗压载荷远高于商购氧化铝空心球。在压缩过程中,自制陶瓷空心球的破碎和碎片间的摩擦能够吸收相对更多的能量。在屈服阶段,高强陶瓷空心球/6061铝合金复合材料表现出的应力平台能够增加屈服阶段的应变长度,进一步提高复合体吸收的能量。不仅如此,应变范围的增大也将提高复合体的能量吸收效率。而且,高强陶瓷空心球/6061铝合金复合体生成的过渡相能够加强两者间的界面结合,不仅有助于载荷在两者间的传递,提高实验组复合体压缩强度,同时也增加了复合体形变吸收的能量。因此,高强陶瓷空心球/6061铝合金复合材料的吸能性能明显高于氧化铝空心球/6061铝合金复合材料。

图9 两种陶瓷空心球/6061铝合金复合体的吸能性能

3 结论

1)以标称直径为4~5 mm的自制高强陶瓷空心球为增强体,6061铝合金为基体,采用粉末烧结的方式制备轻质陶瓷空心球/6061铝合金复合多孔材料,其烧结时间2 h的最佳烧结温度为650 ℃。在烧结过程中,高强陶瓷空心球与6061铝合金基体会发生界面反应,Mg元素在界面处富集,并生成含有MgO和Al2O3的过渡相。

2)高强陶瓷空心球可以有效抑制铝合金基体的塑性形变,复合体材料表现出一个明显的屈服平台。而氧化铝空心球的抗压载荷过低,复合体没有表现出屈服平台。

3)高强陶瓷空心球/6061铝合金复合体中生成的过渡相不仅有利于载荷的传递,而且可以强化空心球的增强作用,减弱铝合金基体的塑性形变。它的压缩强度、比强度和吸能性能都要明显高于商购氧化铝空心球/6061铝合金多孔复合材料。说明采用自制高强陶瓷空心球制备复合铝合金多孔材料可获得更优异的力学性能。