偏高岭土对模拟商混站强碱性废泥基人造石强度的影响

2022-07-05史伟超山晓莉张文军

史伟超,戚 栋,,赵 轶,山晓莉,张文军

(1.中国矿业大学化工学院,徐州 221116;2.湖州上建混凝土有限公司,湖州 313000)

0 引 言

商混站是预拌混凝土的主要加工生产基地,大都分布于城乡结合部和大型建设工程周边。大型商混站运输罐车清洗及站区污水净化会产生大量的强碱性废泥,其主要成分包含水泥水化产物、未水化的水泥颗粒、矿粉、粉煤灰及少量黏土,pH值通常在13左右,商混站强碱性废泥的科学处置是支撑绿色无废商混站建设、保护站区生态环境的重要内容。

Hossain等[1-3]研究发现采用商混站废泥生产的隔断墙砌块相比传统方法可提高砌块的抗压强度和弯曲强度,且能耗低;Kou等[4-5]将固结的混凝土废料破碎后替代部分天然骨料用于制备混凝土,但其掺入会导致混凝土抗压强度降低;Xuan等[6]采用富含钙与硅酸盐的商混站废泥作为捕获介质封存CO2,发现其封存能力较低,范围较小;Zhang等[7]发现商混站废泥具备高吸水率,可作为土壤稳定剂降低土壤的含水量、塑性指数及冻胀指数,同时可提高土壤的承载力,其稳定效果优于生石灰。利用固废资源制备人造石可以变废为宝,节约资源。固废基人造石通常是采用高分子聚合物和无机胶凝材料作为粘合剂,以石材碎料、天然碎石粉等作为主要原料,加入其他辅助剂,经搅拌混合、凝结固化等工序制成的材料。而商混站废泥的矿物组成、粒度分布及物化性质具备制作人造石的潜质,目前尚未有利用商混站废泥制备人造石的报道。

偏高岭土结晶度差,分子排布不规律,通常呈现热力学亚稳态,可在碱性条件下被激发产生胶凝性[8]。本文基于偏高岭土的胶凝特性,以实验室模拟的商混站强碱性废泥为研究对象,开展了偏高岭土对模拟商混站强碱性废泥基人造石强度的影响研究,以期拓展商混站废泥资源化增值利用的新途径。

1 实 验

1.1 原 料

水泥为中联P·O 42.5普通硅酸盐水泥,其比表面积为342 m2/kg,标准稠度需水量为28.2%,初凝时间为185 min,终凝时间为253 min,3 d抗压强度为29.2 MPa,3 d抗折强度为5.7 MPa,28 d抗压强度为48.7 MPa,28 d抗折强度为7.6 MPa;粉煤灰采用长兴电厂的Ⅱ级低钙粉煤灰,其比表面积为361 m2/kg,密度为2.25 g/cm3;矿粉采用南京钢铁厂的S95级矿粉,其比表面积为453 m2/kg,密度为2.8 g/cm3;偏高岭土购置于巩义欧尚耐材有限公司,其比表面积为432 m2/kg,密度为2.51 g/cm3。原料的主要化学组成见表1。

表1 原料的主要化学组成Table 1 Main chemical composition of raw materials

图1 偏高岭土XRD谱Fig.1 XRD pattern of metakaolin

图1为试验用偏高岭土的XRD谱,主要矿物组成包括石英、硬石膏、赤铁矿、方解石,以及无定形铝硅酸盐矿物(衍射角度18°~25°)。其中无定形铝硅酸盐的主要成分为活性SiO2和Al2O3,可与废泥中的高碱度水化硅酸钙(C-S-H)凝胶(Ca与Si的摩尔比大于1.5)及氢氧化钙(CH)晶体发生反应。

1.2 试验方案

1.2.1 废泥模拟样品及试块制备

商混站洗车系统产生的高含水废泥性质具有时变性,不适合直接用于实验室的探索研究。在本文中,依据商混站废泥主要成分,将水泥、矿粉、粉煤灰按质量比0.7 ∶0.2 ∶0.1混合均匀后,添加自来水来调节水灰比,并在NG-160型水泥净浆搅拌机中缓慢搅拌1 h,模拟商混站废泥产生过程(如搅拌、运输、罐车清洗、洗车泥水再生等)中所发生的水化过程,制备出商混站废泥模拟样品用于条件探索试验,以提高结果的可比性。

然后根据试验条件将废泥模拟样品与偏高岭土混合并快速搅拌5 min后注入模具,振动成型,在恒温、恒湿干燥箱标准养护(温度为25 ℃,湿度大于95%)24 h后进行脱模和后续养护。

1.2.2 配合比

在水灰比相同的情况下,考察偏高岭土掺量(0%、2%、4%、6%、8%、10%,质量分数)不同时固结产物抗压强度及水化产物变化规律,配合比见表2;在偏高岭土掺入量相同时,考察不同水灰比(0.40、0.42、0.44、0.46、0.48、0.50、0.52)对固结产物抗压强度的影响情况,配合比见表3。

表2 偏高岭土掺入量试验的配合比Table 2 Mix proportion of metakaolin incorporation amount test

表3 水灰比试验的配合比Table 3 Mix proportion of water-cement ratio test

1.2.3 测试与表征

浆体的搅拌、成型和养护依照《水泥净浆材料配合比设计与试验规程》DBJ/T 13-196—2014标准,试件为40 mm×40 mm×40mm的立方体,抗压强度采用WDW-300电子万能试验机测试,加压速度为3 mm/min;每组4个,结果取平均值,若数据与均值误差大于15%则去除该数据。

将相应龄期破碎后的样品在无水乙醇中浸泡24 h取出,然后在50 ℃的真空干燥箱中干燥至恒量,采用万能破碎机研磨后取-0.074 mm的粉末状颗粒备用;采用布鲁克AXS有限公司的X射线衍射仪(Cu靶)测试偏高岭土掺量对固结产物物相组成的影响,其工作电压为3 kV,步长为0.02°,扫描速度为2 (°)/min,扫描范围为5°~55°;采用MAIA3LMH型场发射扫描电镜测试偏高岭土掺量对固结产物断面微观形貌及水化产物形貌的影响;采用耐驰公司STA449F5型综合热分析仪测试偏高岭土不同掺量时固结产物中的CH含量,温度范围取10~900 ℃,气氛为氮气,先升温至105 ℃后保持30 min,然后以10 ℃/min的速率升温至900 ℃。

2 结果与讨论

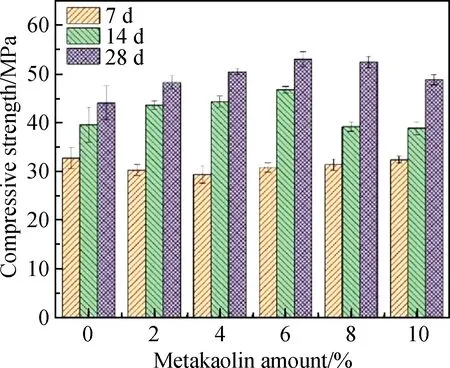

2.1 偏高岭土掺量对固结产物抗压强度的影响

图2为偏高岭土掺量对固结产物抗压强度的影响。由图可知:随着偏高岭土掺量的增加,固结产物7 d抗压强度呈现先下降后上升的趋势,与空白对照组相比,掺入2%、4%、6%、8%、10%偏高岭土时的7 d抗压强度分别降低7.5%、10.1%、5.9%、4.1%、0.9%;但随着龄期增加至14 d、28 d,固结产物强度均呈现先增后减的趋势,与空白对照组相比,掺入6%的偏高岭土,龄期为14 d、28 d时,固结产物抗压强度增长最高,分别达到45 MPa、53 MPa,增长率分别为18.2%、20.3%。

掺入偏高岭土导致固结产物7 d抗压强度降低的原因主要是其对商混站废泥中的水泥造成了稀释效应,水泥水化产生的C-S-H凝胶量减少;同时偏高岭土的早期火山灰活性较弱,水化速度慢,滞后于水泥水化反应,故7 d抗压强度较低。而随着掺入量的增大,偏高岭土在固结产物基体中起到了物理填充作用,发挥了增塑效应和微集料效应,从而使固结产物的7 d抗压强度随掺入量的增大呈上升趋势[9]。

固结产物14 d、28 d抗压强度均呈现出先增大后减小的趋势,这主要是在养护后期偏高岭土的火山灰效应逐渐开始发挥作用,偏高岭土中的活性SiO2开始与废泥产生的CH晶体发生火山灰反应,生成了稳定性更优、强度更高的低碱度C-S-H凝胶(Ca与Si的摩尔比小于1.5)。同时活性Al2O3也可以与CH晶体发生火山灰反应,生成水化铝酸钙(C-A-H)凝胶[10]。经过上述反应,固结产物中的凝胶物质组成得到了改善,强度低、稳定性差的高碱度C-S-H凝胶及CH晶体数量降低,凝胶体数量大大增加,故掺入偏高岭土使得固结产物后期强度提升。而当掺入量增大到8%、10%时,偏高岭土的取代量过高,导致水泥的水化产物明显减少,偏高岭土中活性矿物的活性难以充分激发,无法发挥其作用,因此强度随偏高岭土掺入量的继续增大而逐渐降低[11]。

2.2 水灰比对固结产物抗压强度的影响

图3为水灰比对固结产物抗压强度的影响。由图3可知:固结产物7 d抗压强度随着水灰比的增加呈下降趋势,当水灰比为0.40时,7 d抗压强度达到42 MPa,而当水灰比增加至0.52时,7 d抗压强度下降至37 MPa;龄期为14 d、28 d时,随着水灰比的增加,固结产物强度呈现先增大后减小的趋势,14 d、28 d抗压强度分别在水灰比为0.44、0.46时达到最大值,分别为44 MPa、46 MPa。

图2 偏高岭土掺入量对固结产物抗压强度的影响Fig.2 Influence of incorporation metakaolin amount on compressive strength of consolidated product

图3 水灰比对固结产物抗压强度的影响Fig.3 Influence of water-cement ratio on compressive strength of consolidated products

由此可见,增大水灰比不利于提升固结产物的7 d抗压强度,其主要原因是火山灰反应滞后于水泥水化反应,在养护早期偏高岭土的物理填充起主导作用;当水灰比较小时,固结产物密实性较高,内部孔隙率较低;随着龄期的延长,水泥水化及火山灰反应对固结产物强度起主导作用;随着水灰比增加,相应龄期内的颗粒水化程度大大提升,生成了C-S-H和C-A-H等凝胶物质,填充于CH晶体之间的微缝隙,降低了浆体的孔隙率,并在整个界面不断聚并,使整个界面紧密结合,趋于一体,形成了密实的填充结构,从而提高抗压强度[12];而当水灰比过高时,颗粒间距离较大,水化生成的凝胶物质不足以填充颗粒间的孔隙,而且未参与反应的水分蒸发后留下较多的孔隙,使强度降低[13]。

2.3 火山灰反应微观机理探究

图4 28 d时不同偏高岭土掺入量下样品的XRD谱Fig.4 XRD patterns of samples with different incorporation metakaolin amounts at 28 d

由于火山灰反应滞后于水泥水化反应,因此选取龄期为28 d的固结产物研究火山灰反应微观机理。图4为偏高岭土掺入量不同时28 d样品的XRD谱。由图4可知,固结产物的水化产物主要为CH晶体、钙矾石(AFt)晶体,以及C-S-H凝胶等,但由于C-S-H凝胶为非晶体结构,无法在XRD谱中存在明显衍射峰,仅有部分结晶度较低的硅酸钙水合物。各组的CH晶体衍射峰(18.1°、34.2°、47.2°、51.2°)强度存在差异,AM-0组中衍射峰强度最高,AM-6、AM-10衍射峰相差不大;AM-0组中硅酸钙水合物衍射峰(28.5°、29.2°、31.5°)强度低于其他两组,分别为水硅钙石(CaSi2O5·2H2O)、罗水硅钙石(Ca3(Si3O8(OH)2))、羟基硅钙石(Ca9(Si6O18H2)·6H2O)等钙硅摩尔比小于1.5的衍射峰;三组样品在衍射角度为10.8°、11.5°处均存在衍射峰,分别为针绿矾(Fe2(SO4)3·9H2O)和硅酸钙,其中针绿矾可能是由于废泥中的赤铁矿与石膏反应产生的,而硅酸钙为废泥中未水化的水泥颗粒;三组样品在衍射角度为8.1°、16.0°、22.5°、41.2°处均存在AFt的衍射峰,且三组之间衍射峰强度相差不大。上述结果表明掺入偏高岭土可通过火山灰反应显著消耗强度低、稳定性差的CH晶体,形成强度高、稳定性好的钙硅比较低的硅酸钙水合物。

图5(a)、(b)分别为AM-0和AM-6组样品28 d时的微观结构。由图5可知:水化产物主要有C-S-H凝胶、CH晶体、AFt晶体等,其中C-S-H凝胶属于高比表面积的层状多孔结构物质,比表面积高达400 m2/g,是试块强度的主要来源;而CH晶体比表面积小,是水泥中最薄弱、最易被侵蚀的成分;AFt晶体含量不高,对水泥石性能起次要作用。

AM-0组固结产物结构中存在大量的立方状CH晶体簇,交叠生长,晶体之间存在微裂缝(形貌特征见图6(a)),还存在被包裹着的蜂窝状C-S-H凝胶(形貌特征见图6(b)),各水化产物之间存在着少量的微裂缝,凝胶缝隙中有针棒状AFt晶体填充(形貌特征见图6(c)),各组分未能紧密结合,易产生强度薄弱点;AM-6组随着偏高岭土的掺入,火山灰活性矿物颗粒由于发生火山灰反应,在其表面产生粒状C-S-H凝胶(形貌特征见图6(d)),并在整个界面不断聚并且产生“云雾状”凝胶体,使整个界面紧密结合,趋于一体化。

图5 固结产物内部微观形貌Fig.5 Internal micro morphology of consolidated products

图6 水化产物形貌特征Fig.6 Morphological characteristics of hydration products

2.4 火山灰反应对CH含量的影响

由于固结产物中不同水化产物受热脱水所需的温度不同,在TG-DSC测试过程中通常会产生3个反应峰,其中100 ℃左右为游离水、凝胶物质及AFt的分解脱水温度,400~500 ℃是CH的分解温度,700~800 ℃是CaCO3的分解温度。已知在400~500 ℃仅有CH分解脱水,不会与其他热失重效应所重叠,因此该温度区间的损失量为CH脱除水的含量,记作W1,通过CH分解化学方程式的计算公式W2=4.11W1[14],进而可推算出CH的含量W2。

图7(a)、(b)、(c)分别是AM-0、AM-6、AM-10组的TG-DSC曲线。由图7可见,在400~500 ℃,AM-0、AM-6、AM-10样品质量损失分别为2.99%、1.99%、2.00%,通过计算得到CH的质量分数分别为12.29%、8.18%、8.22%。偏高岭土掺量从0%变化至6%时,偏高岭土中活性SiO2和Al2O3与废泥中强度低、稳定性差的CH晶体缓慢地发生了火山灰反应,生成了强度高的凝胶类水化产物,使得CH含量从12.29%降至8.18%;而当体系中CH的含量降至低水平时,为了维持火山灰反应的进一步进行,需降低C-S-H凝胶的钙硅比,进一步使其转化为强度高、稳定性好的低碱度C-S-H凝胶。

图7 偏高岭土不同掺量时样品TG-DSC曲线Fig.7 TG-DSC curves of samples with different incorporation metakaolin amounts

3 结 论

(1)相较于空白对照组,随着偏高岭土掺入量的增加,固结产物7 d抗压强度呈现先减小后增大的趋势,但14 d、28 d抗压强度呈现先增大后减小的趋势,在偏高岭土的掺入量为6%时,固结产物的抗压强度增幅最大,增长率分别为18.2%、20.3%。

(2)固结产物7 d抗压强度随水灰比增加而减小,水灰比为0.40时,7 d抗压强度达到42 MPa;当龄期为14 d、28 d时,随着水灰比增加,固结产物抗压强度呈现先增大后减小的趋势,抗压强度分别在水灰比为0.44、0.46时达到最大值,分别为44 MPa、46 MPa。

(3)当龄期为28 d时,随着偏高岭土的添加,CH晶体、硅酸钙水合物衍射峰强度均有变化,且在SEM下观察,立方状CH晶体簇逐渐消失,取而代之的是“云雾状”C-S-H凝胶在整个界面不断扩展,使整个界面紧密结合,趋于一体化。当龄期为28 d,偏高岭土掺量从0%增加至6%时,强度低、稳定性差的CH的含量从12.29%降至8.18%。