车辆用钛合金悬架总成开裂原因

2022-07-05聂志川张子褀

聂志川, 张子褀

(1.本溪市检验检测服务中心, 本溪 117000;2.济南大学, 济南 250000)

车辆悬挂系统是指由车身与轮胎间的弹簧和避震器组成的整个支持系统,悬挂系统综和了多种作用力,决定着车辆的稳定性、舒适性和安全性,是现代车辆十分关键的部件之一。悬架总成作为车身与车轮之间连接的传力部件,是保证车辆行驶安全和乘坐感觉舒适的重要部件。因此,悬架总成往往被列为重要部件编入车辆的技术规格表中,作为衡量车辆质量的指标之一。

钛合金具有屈强比高、比强度高、密度低、弹性模量低等特点,被应用于多个工业领域。车辆中的HST2425钛合金悬架总成起到了机构限位的作用。某车辆在行驶过程中,其HST2425钛合金悬架总成发生开裂,调查该悬架总成基体表面发现多处裂纹。为了找到该悬架总成的开裂原因,笔者对其进行了一系列理化检验,并提出了改进方法,以避免该类事件再次发生。

1 理化检验

1.1 宏观观察

图1,2分别为悬架总成及其裂纹的宏观形貌,可以看出该悬架总成臂身开裂处正面、背面各有一凹槽,裂纹横贯凹槽。观察裂纹断面,发现断口周围存在放射状条纹,放射状条纹汇聚于凹槽基体的内部(见图3)。

图1 悬架总成宏观形貌

1.2 扫描电镜分析

采用扫描电子显微镜对悬架总成臂身开裂处进行观察,臂身开裂处裂纹微观形貌如图4所示,可以看出臂身外表面存在多处不规则的裂纹。

图4 臂身开裂处裂纹微观形貌

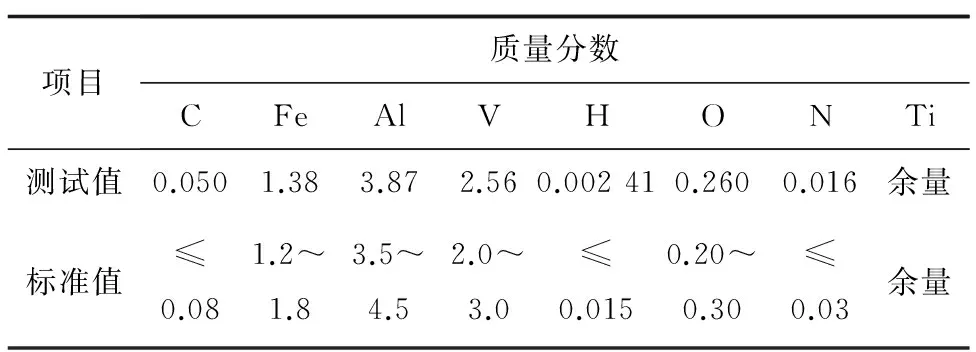

1.3 化学成分分析

在开裂悬架总成上取样进行化学成分分析,结果见表1。可以看出所用HST2425钛合金悬架总成的化学成分符合标准Q/HST06—2014 《HST2425钛合金属棒材》的要求。

表1 化学成分分析结果 %

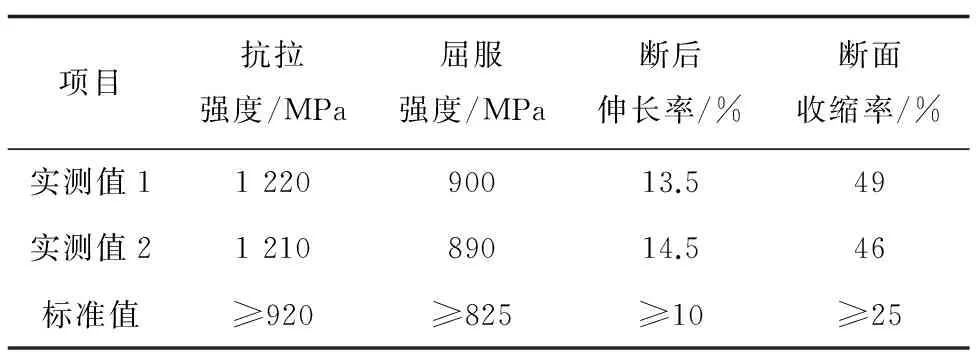

1.4 力学性能测试

在开裂悬架总成上取样进行力学性能试验[1],试验结果如表2所示。可以看出所用HST2425钛合金悬架总成的力学性能符合标准Q/HST06—2014 的要求。

表2 力学性能测试结果

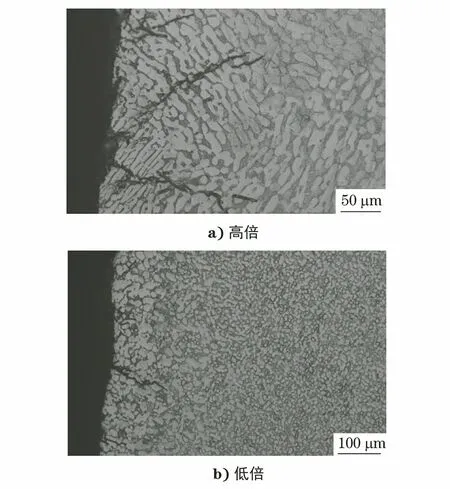

1.5 金相检验

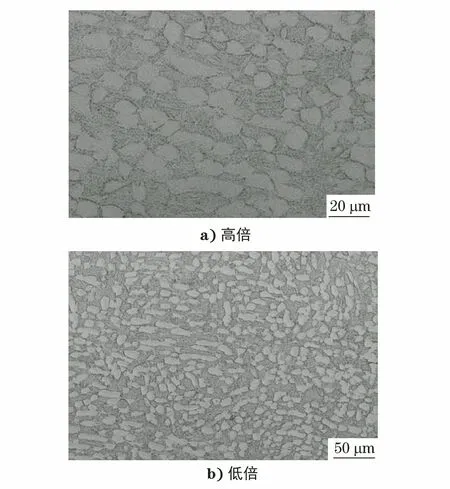

在图1中箭头所指部位取样,置于光学显微镜下进行观察。图5为该悬架总成断口处显微组织形貌,可以看出试样的显微组织为α相+β相[2],显微组织均匀、无异常变化,符合标准Q/HST06—2014对悬架总成的显微组织要求。

图5 悬架总成断口处显微组织形貌

2 综合分析

该悬架总成的化学成分、力学性能、显微组织均符合标准要求。悬架总成锻件在模锻成型时,在保证不出现过热的前提下,提高始锻温度可加强金属的塑性,减小变形抗力,有利于压力加工的进行;在保证锻造结束前金属还具有足够的塑性。如果锻造结束后能获得较好的再结晶组织,降低终锻温度,这样就扩大了锻造温度范围,能够有足够的时间使金属变形。但终锻温度也不能过低,否则此时金属的可塑性差,抗变形力大,并可能出现加工硬化,在较低温度下锻造易产生裂纹[3]。车辆在行驶过程中,受到车轮内侧的拉力作用,这些裂纹就会失稳扩展发生开裂。基于这种情况,悬架总成在模锻成型时应严格控制锻造温度,确保材料在具有良好塑性的情况下成型,避免出现锻造裂纹。

3 结论及建议

该HST2425钛合金悬架总成在模锻成型时,锻造温度过低导致其产生了不规则的微观裂纹,在车轮拉力作用下,悬架总成模锻件外表面的裂纹进一步扩展引发开裂。

悬架总成锻件在模锻成型时,应适当缩短锻造时间,严格控制终锻温度在工艺要求的范围内,避免终锻温度过低导致零件产生裂纹,以保证满足零件的质量技术要求。