X70管道环焊缝强度的小试样测试技术

2022-07-05孙永辉尤景泽商学欣王汉奎

孙永辉, 尤景泽, 商学欣, 刘 凯, 王汉奎

(中国特种设备检测研究院, 北京 100029)

长输管线的安全运行对于经济社会的发展具有重要意义。长输管线是由一系列平均长度约为10 m的螺旋焊管或直缝管段通过对接环焊缝连接而成的[1-2]。长输管线对接环焊缝的施工现场环境差、劳动强度高、现场受多种约束条件的限制,使得环焊缝的焊接质量稳定性较差[1-7]。

1 试验方法与试验材料

笔者以已经投入使用的X70管线钢焊接接头为研究对象:首先对试样上、下游(上游为管道某个环焊缝的石油、天然气供给方向;下游为管道某个环焊缝的石油、天然气接收方向)母材以及环焊缝进行化学成分分析,确认了材料化学成分及焊接方式与原记录相符[4,7];然后通过硬度试验测定环焊缝及周围材料的硬度分布;再分别对试样上、下游母材以及环焊缝材料进行拉伸试验;最后采用小拉伸试样对环焊缝材料进行逐层测试,为了验证小试样拉伸结果的准确性,对试样母材进行小试样拉伸试验。

试样的主体材料为X70钢[1-2],设计输送压力为10 MPa,外径为1 016 mm,壁厚为17.5 mm,管线对接环焊缝的焊接方式为手工电弧焊(SMAW)打底,药心焊丝焊填充(FACW),每层焊缝金属高度约为3 mm。

2 试验结果分析

2.1 化学成分分析

采用直读光谱仪分析试样上、下游母材以及环焊缝的化学成分,分析结果如表1所示。试样上、下游母材化学成分均符合标准GB/T 9711—2017 《石油天然气工业 管线输送系统用钢管》中对X70钢化学成分的要求;与母材相比,环焊缝材料中含有较多铝元素。

表1 X70钢试样化学成分 %

2.2 硬度试验

试样环焊缝的最大硬度为224 HV,位置为热影响区内的粗晶区,最小硬度为164 HV,位置为焊缝填充金属内。环焊缝金属的硬度主要分布在170~190 HV,母材硬度主要为200~220 HV,环焊缝金属硬度低于母材硬度。在环焊缝内部,材料硬度也呈明显的分层特征。环焊缝内不同硬度区域所对应的材料强度也有差异,为测量环焊缝内不同层的强度,采用小试样试验技术对环焊缝内不同层的强度进行测试。

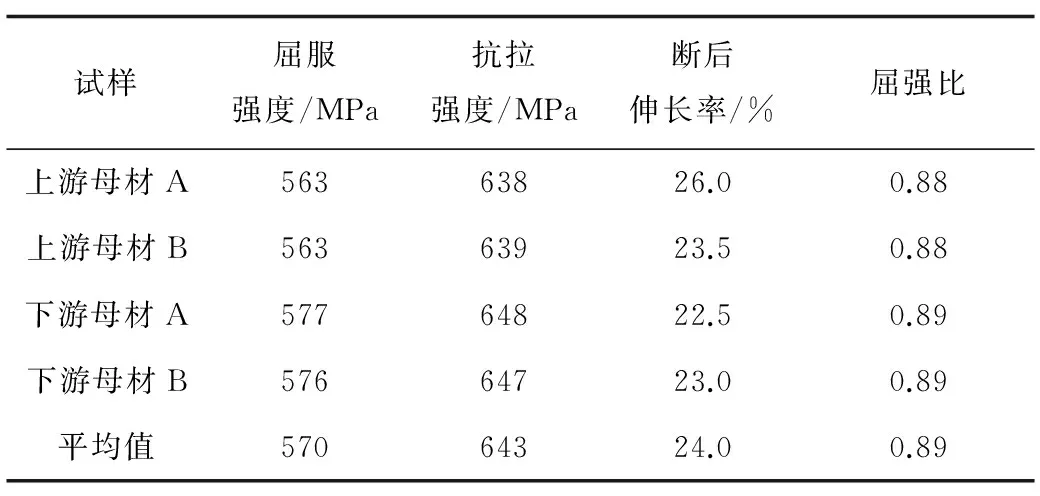

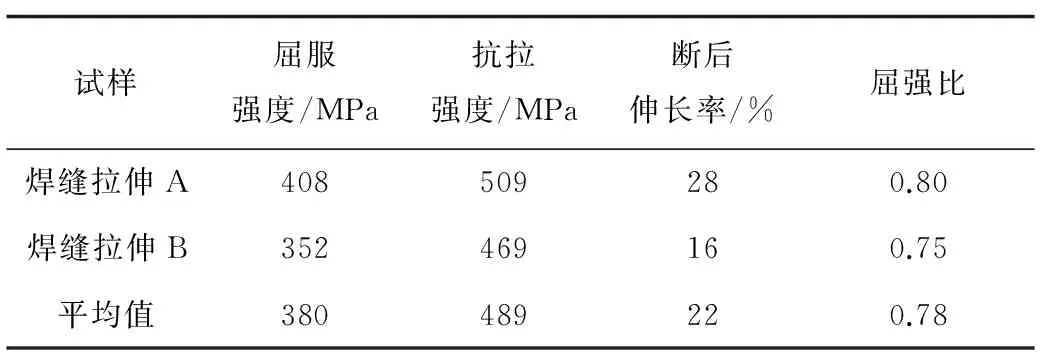

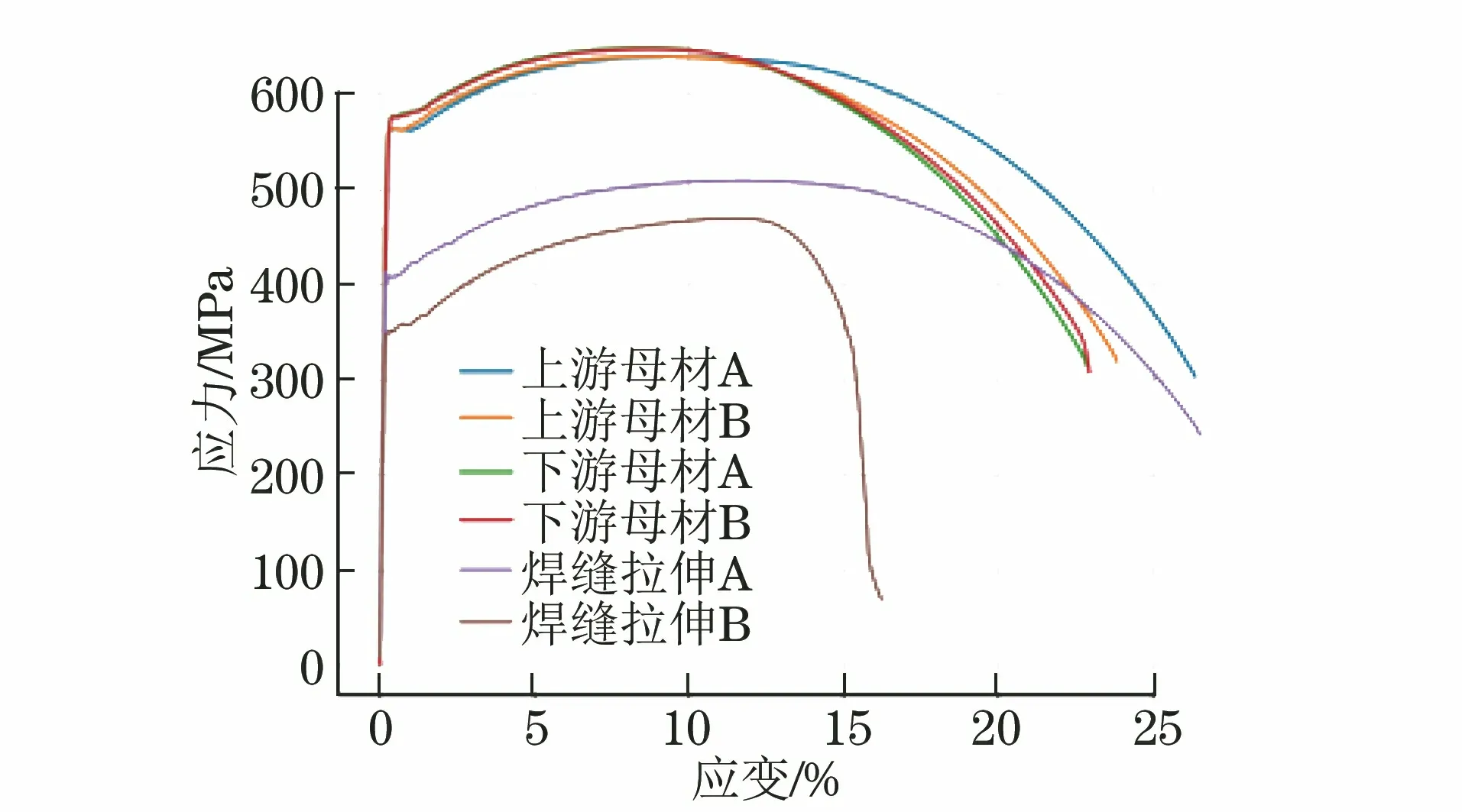

2.3 整体拉伸试验

依据标准GB/T 228.1—2010 《金属材料 拉伸试验 第1部分:室温试验方法》,将试样上、下游母材制成直径为10 mm的棒状拉伸试样,环焊缝材料制成直径为5 mm的棒状拉伸试样,取样方向均为环向取样,试验结果分别如表2,3所示,拉伸试验应力-应变曲线如图1所示。结果表明:环焊缝材料的屈服强度和抗拉强度均低于母材20%以上,环焊缝材料的屈强比平均为0.78,而母材的屈强比平均为0.89,环焊缝材料与母材断后伸长率比较接近。

表2 试样上、下游母材金属拉伸试验结果

表3 试样环焊缝金属拉伸试验结果

图1 试样上、下游母材与环焊缝金属拉伸试验应力-应变曲线

2.4 小试样拉伸试验

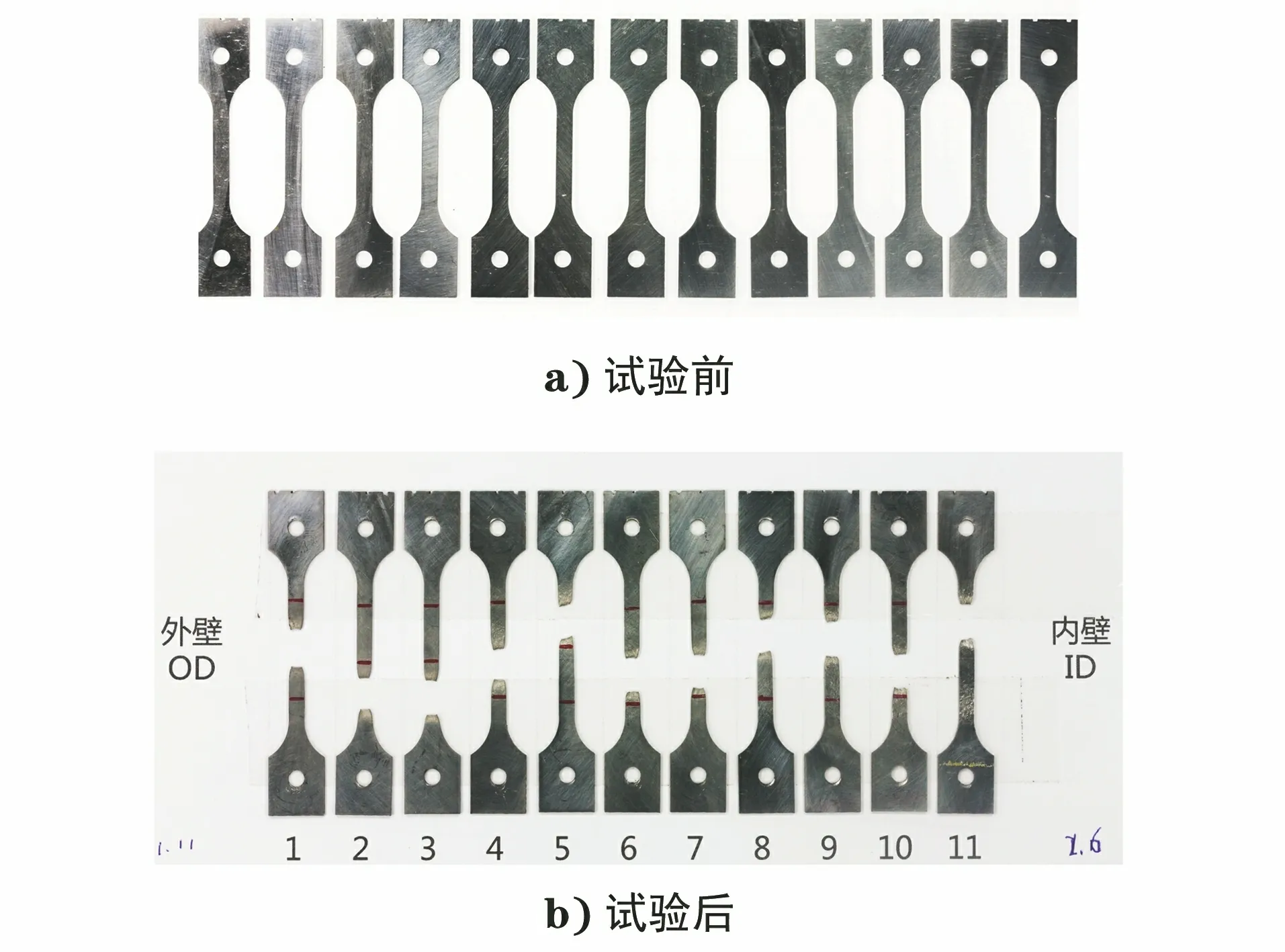

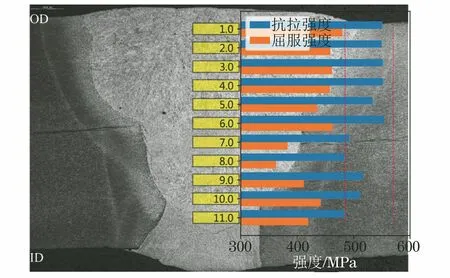

管线钢环焊缝的体积较小,仅可以取出直径为5 mm的圆棒拉伸试样,试验结果可表征环焊缝材料的整体性能。为研究环焊缝材料内不同层的力学性能差别,采用小拉伸试样进行拉伸试验。由原始试样先分层加工至厚度为0.9~1 mm,然后通过双面研磨机对其表面进行磨抛至厚度为0.75 mm,总长度为50 mm的试样,小拉伸试样如加工过薄,可能会导致试样加工形变,其取样位置和拉伸完的试样分别如图2,3所示。环焊缝不同区域所对应的强度分布结果如图4所示。对环焊缝区域相同层的硬度试验结果与小试样拉伸试验结果进行对比发现,两种试验对环焊缝区域同一层所得的力学性能试验结果是一致的。

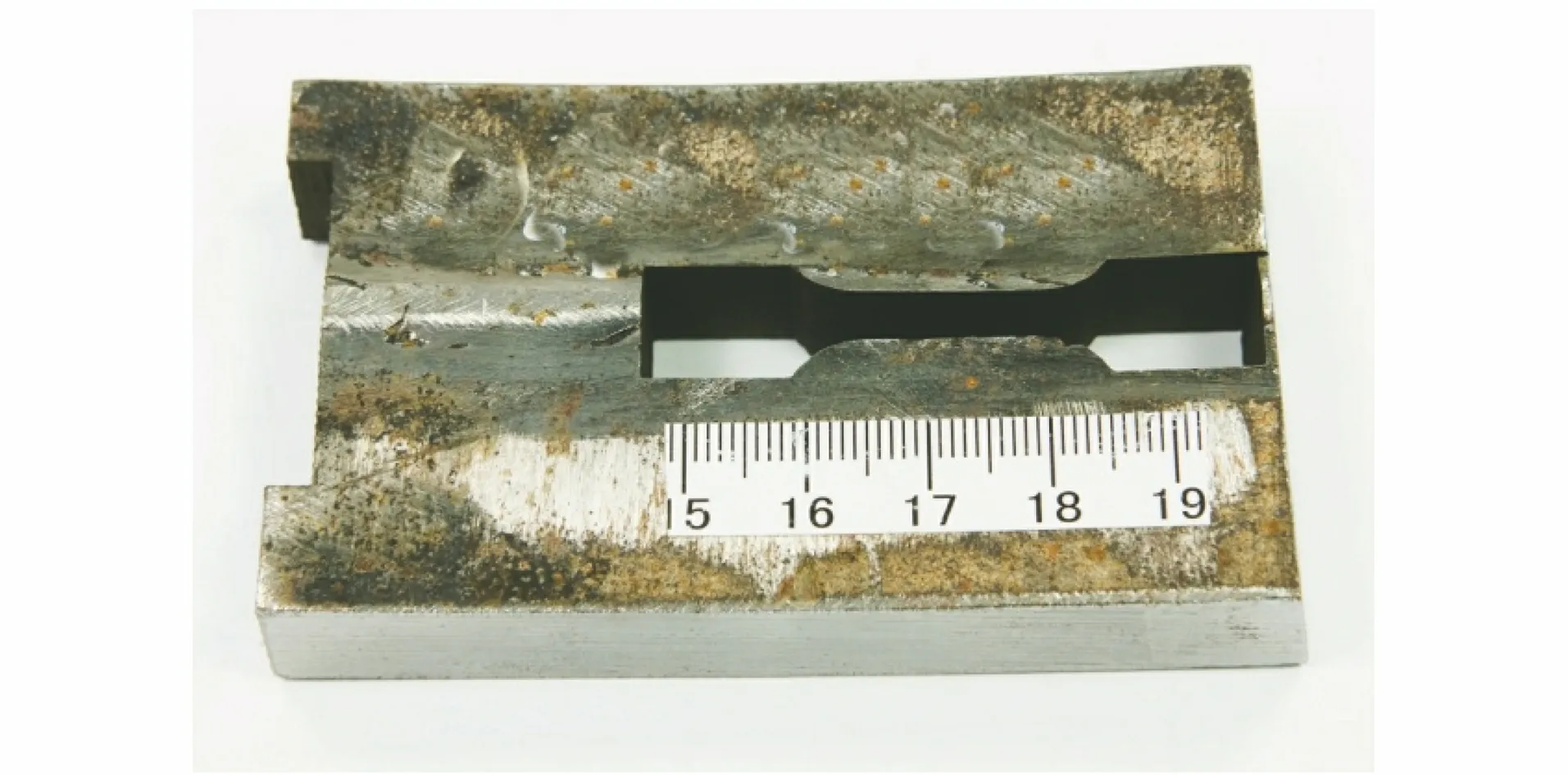

图2 小拉伸试样取样部位

图3 小拉伸试样试验前后宏观形貌

图4 环焊缝不同区域对应的强度分布

3 结论

(1) 高钢级管道焊材和焊接工艺的不同,以及焊接工艺参数的波动导致了环焊缝不同微区的性能差异较大,小试样测试技术可以较好地揭示环焊缝的微区性能。

(2) 环焊缝金属硬度主要分布在170~190 HV,母材硬度主要分布在200~220 HV,环焊缝金属硬度低于母材硬度。拉伸试验结果表明:环焊缝金属的屈服强度和抗拉强度均低于母材的屈服强度和抗拉强度。

(3) 环焊缝金属的小试样拉伸试验结果表明:在环焊缝内部,不同区域的屈服强度、抗拉强度不同,靠近根部的焊缝金属强度更低,但整体焊缝金属强度低于母材强度。环焊缝金属的低强度会影响管道整体受载变形过程中的局部应力应变分布,小试样技术可在高钢级管道环焊缝的断裂行为研究中发挥重要作用。