变电站用铸造ZA33锌铝合金蜗轮断裂原因

2022-07-05代克顺焦宗寒杨迎春许宏伟周静波

代克顺, 焦宗寒, 杨迎春, 郑 欣, 许宏伟, 周静波

(云南电网有限责任公司电力科学研究院, 昆明 650217)

蜗轮蜗杆用于变电站机械部件之间的传动连接,其常用的金属材料是铸造锡青铜和铸造铝铁青铜[1]。铸造锡青铜的耐磨性能较好,用于滑动速度不小于3 m/s的重要传动;铸造铝铁青铜的耐磨性较差,用于滑动速度不大于4 m/s的传动[2]。由于高强度锌铝合金具有较好的铸造性能、力学性能、物理性能,可用于替代锡青铜和铝铁青铜作为蜗轮的原材料[3-5]。高强度锌铝合金的结晶区间大,且呈糊状凝固,凝固过程中铸件易形成缩孔、疏松或气孔等缺陷,导致铸件的致密性和强度降低,在运行中易出现磨损、点蚀等缺陷[6-9]。因此,在铸造过程中应改善铸造工艺来消除缩孔、疏松或气孔等缺陷,如加强合金精炼、添加晶粒细化元素及调整合金成分等[10-13]。

某110 kV变电站工作人员在操作隔离开关和接地开关时机构未动作,现场检查发现隔离开关传动蜗轮和接地开关操作机构传动蜗轮断裂,蜗轮材料为ZA33锌铝合金,为同一厂家、同一批次产品。笔者采用宏观观察、化学成分分析、力学性能测试、金相检验、断口以及能谱分析等方法对传动蜗轮的断裂原因进行了分析,并提出相应的改进措施。

1 理化检验

1.1 宏观观察及低倍检验

对断裂的蜗轮进行编号,接地开关断裂蜗轮试样编号为1,2号,隔离开关断裂蜗轮试样编号为3,4号,再进行宏观观察,发现两个蜗轮均全部断裂,断裂面均通过销轴孔,销轴未见明显变形(见图1)。

图1 断裂蜗轮宏观形貌

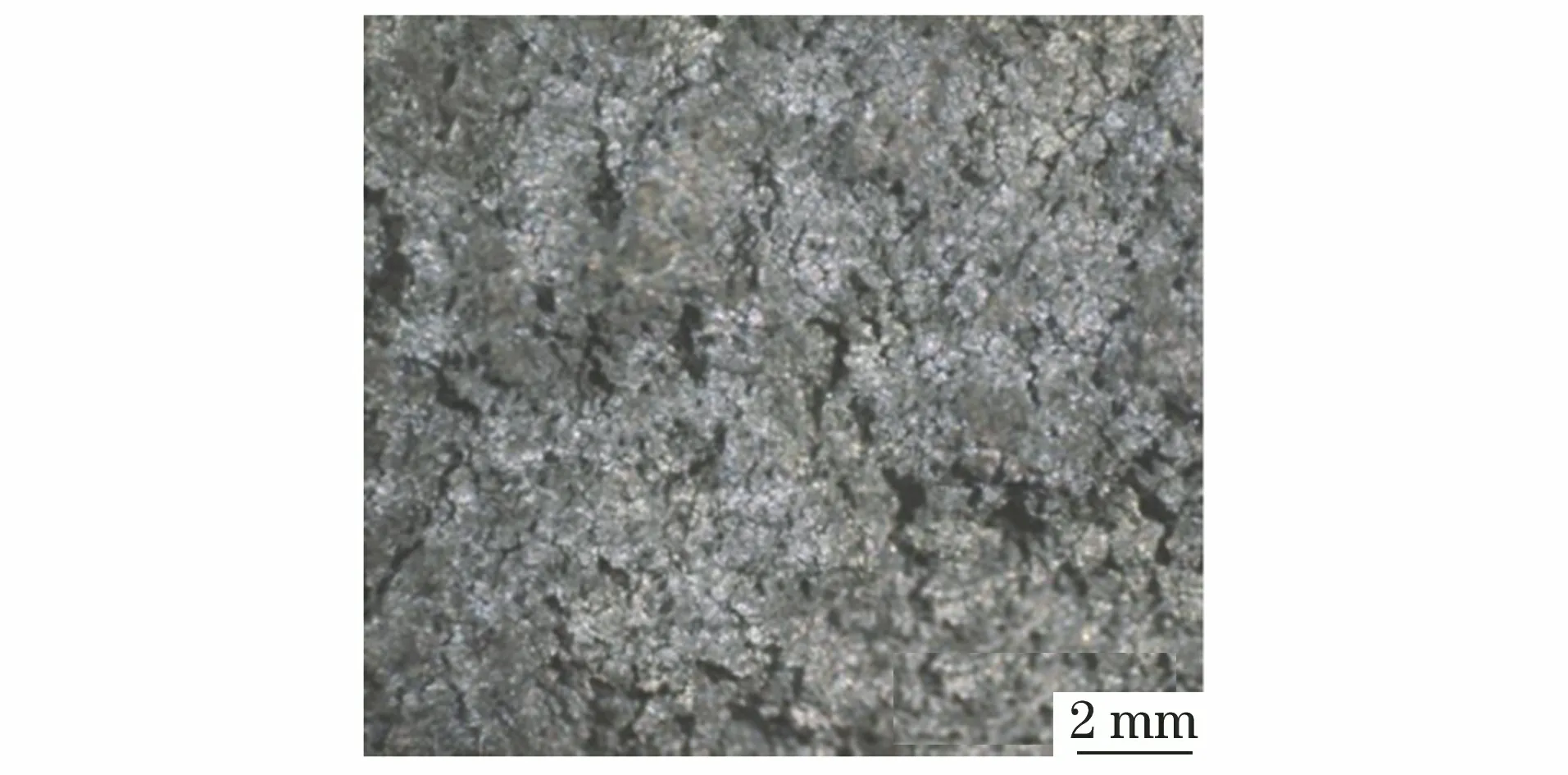

采用体式显微镜对蜗轮断口进行观察,断口基本呈灰色,有少量白色亮点,呈现为铸件断裂特征,断口附近无明显塑性变形(见图2)。

图2 蜗轮断口低倍形貌

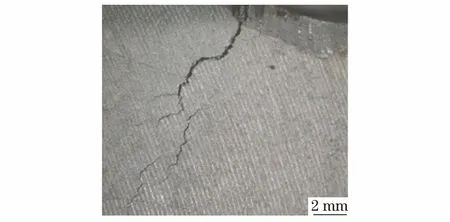

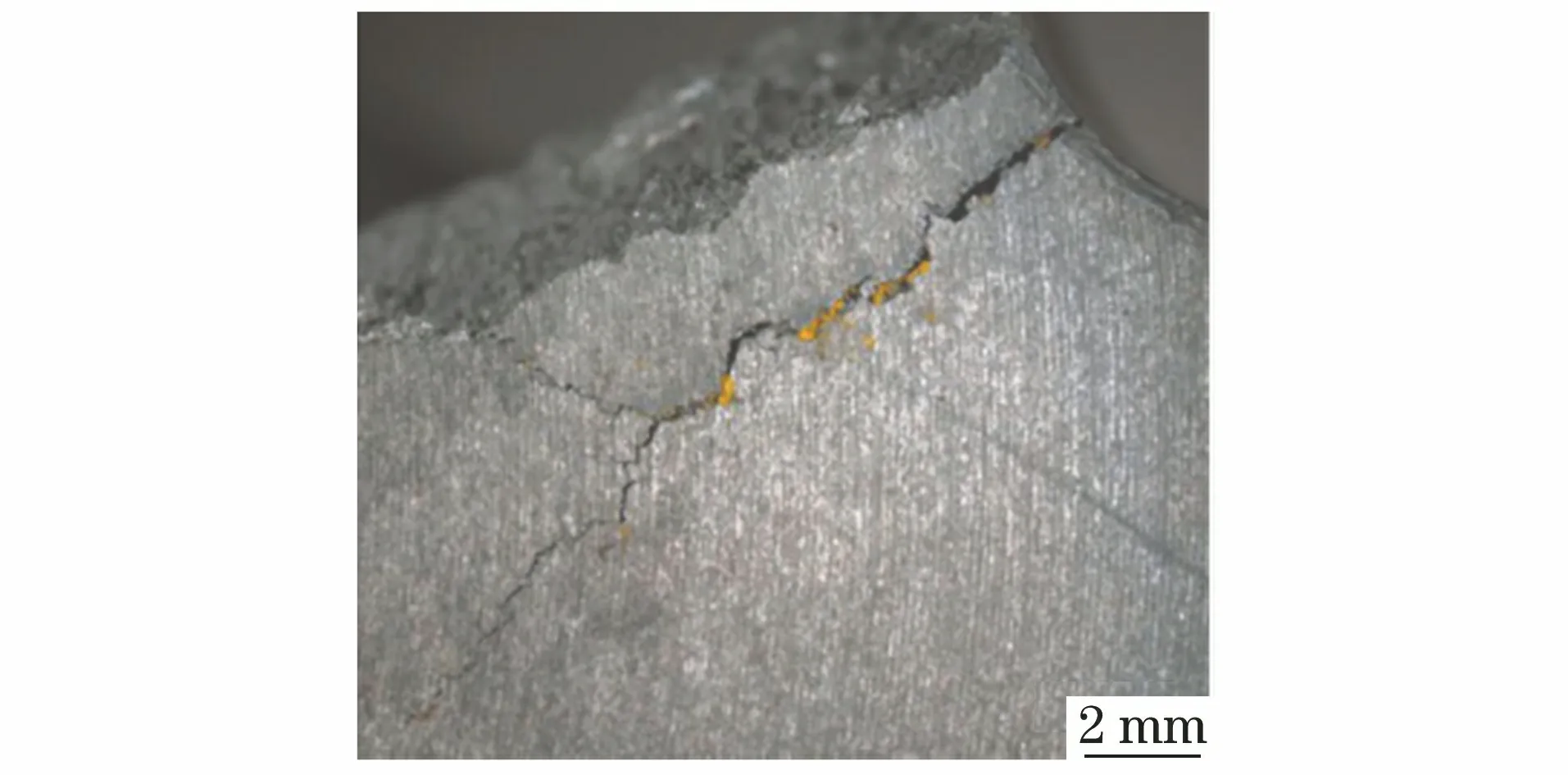

采用立体显微镜观察2,4号试样,发现蜗轮销轴孔附近有多条明显的裂纹,2号试样销轴孔附近的裂纹长度最大为8 mm,4号试样销轴孔附近的裂纹长度最大为12 mm(见图3,4)。推断蜗轮销轴孔位置为裂纹源。

图3 2号试样蜗轮销轴孔附近裂纹低倍形貌

图4 4号试样蜗轮销轴孔附近裂纹低倍形貌

1.2 化学成分分析

采用X射线荧光光谱仪参照GB/T 16597-2019 《冶金产品分析方法 X射线荧光光谱法通则》对1,3号蜗轮试样进行化学成分分析;采用电火花光谱仪参照GB/T 4336-2016 《碳素钢和中低合金钢 多元素含量的测定 火花放电原子发射光谱法(常规法)》对销轴进行化学成分分析,结果如表1所示。由表1可知,蜗轮中的铝含量大于33%,销轴的材料为45钢。

表1 蜗轮和销轴的化学成分 %

1.3 力学性能测试

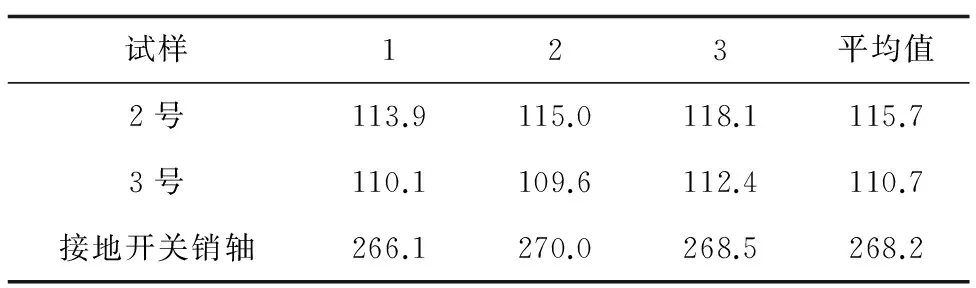

参照GB/T 231.1-2018 《金属材料 布氏硬度试验 第1部分:试验方法》,对2,3号蜗轮试样和接地开关销轴试样进行布氏硬度测试,标尺选用HB 2.5/187.5,结果如表2所示。由表2可知,2号试样的布氏硬度为115.7 HBW,3号试样的布氏硬度为110.7 HBW,销轴的布氏硬度为268.2 HBW,可见销轴的布氏硬度远大于蜗轮的布氏硬度。

表2 蜗轮和销轴布氏硬度测试结果 HBW

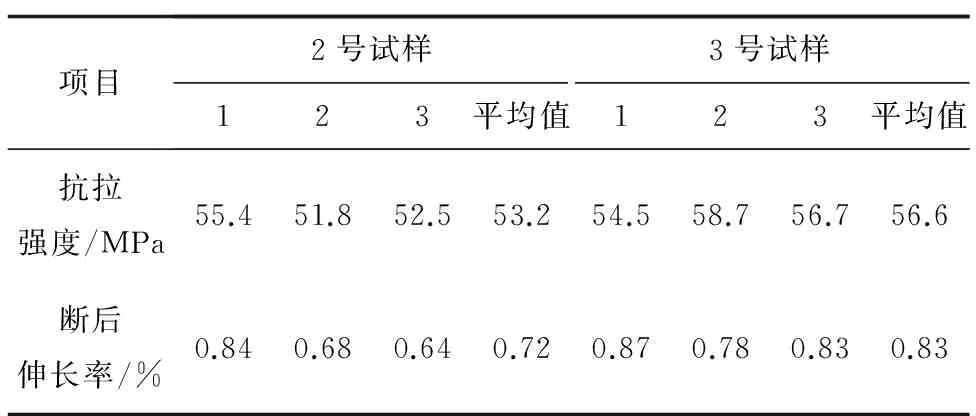

参照GB/T 228.1-2010 《金属材料 拉伸试验 第1部分:室温试验方法》,对2,3号蜗轮试样进行拉伸试验,结果如表3所示。由表3可知,2号试样的平均抗拉强度为53.2 MPa,平均断后伸长率为0.72%;3号试样的平均抗拉强度为56.6 MPa,平均断后伸长率为0.83%。蜗轮的抗拉强度远低于厂家设计要求(≥400 MPa)。

表3 蜗轮室温拉伸试验测试结果

1.4 金相检验

将1号试样抛光腐蚀后,在光学显微镜下观察,蜗轮的显微组织为粗大发达的树枝晶,白色部分为Zn(Al)固溶体,大小均匀,黑色部分为共析混合物[α1+Zn(Al)+CuZn3],共析混合物中的CuZn3化合物呈网状弥散分布(见图5)。

图5 1号试样显微组织形貌

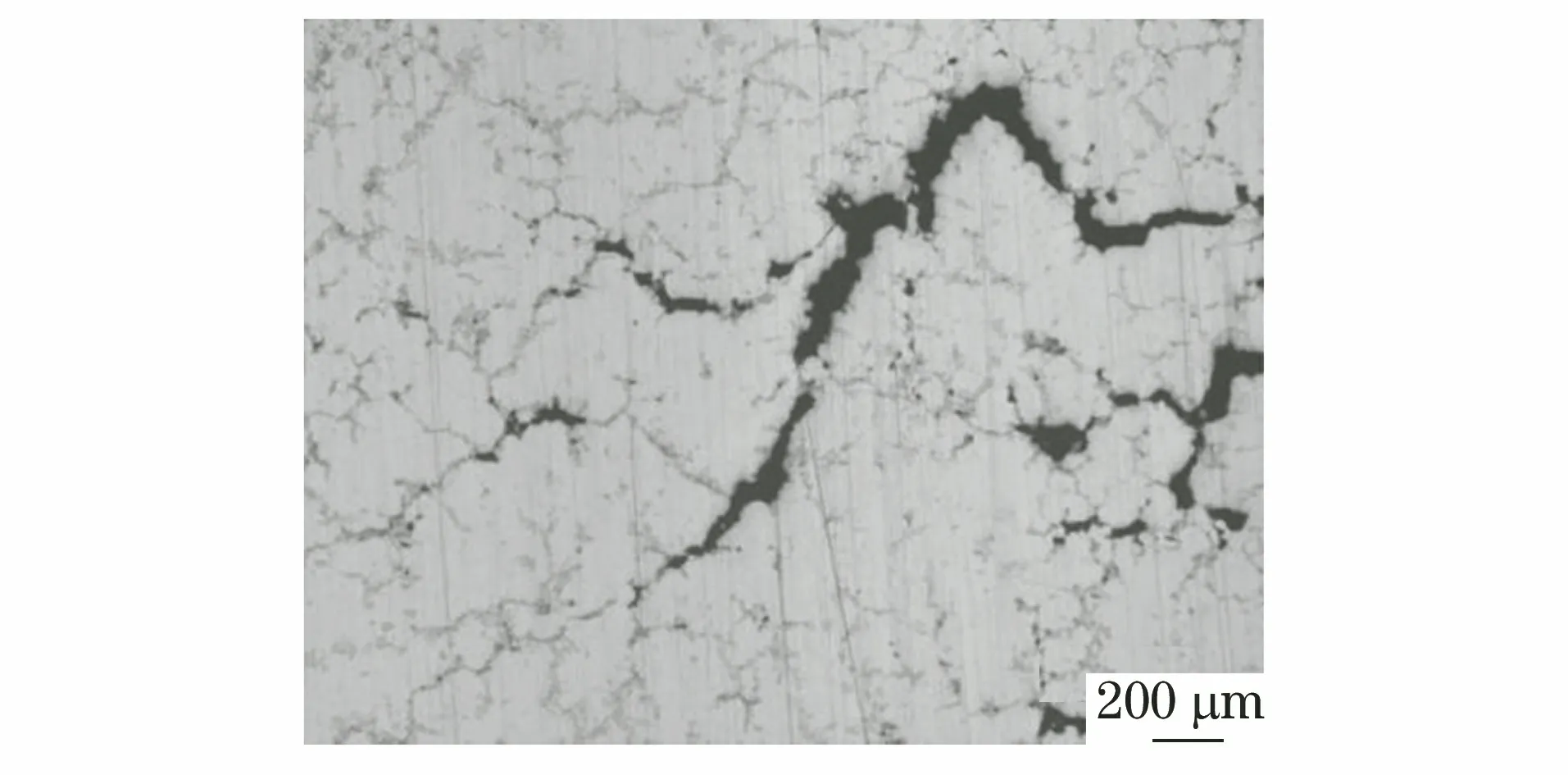

图6为1号试样销轴孔裂纹附近腐蚀前的微观形貌,可以看出裂纹主要沿晶界扩展,表明晶界有利于裂纹的扩展。

图6 1号试样销轴孔裂纹附近腐蚀前的微观形貌

1.5 断口及能谱分析

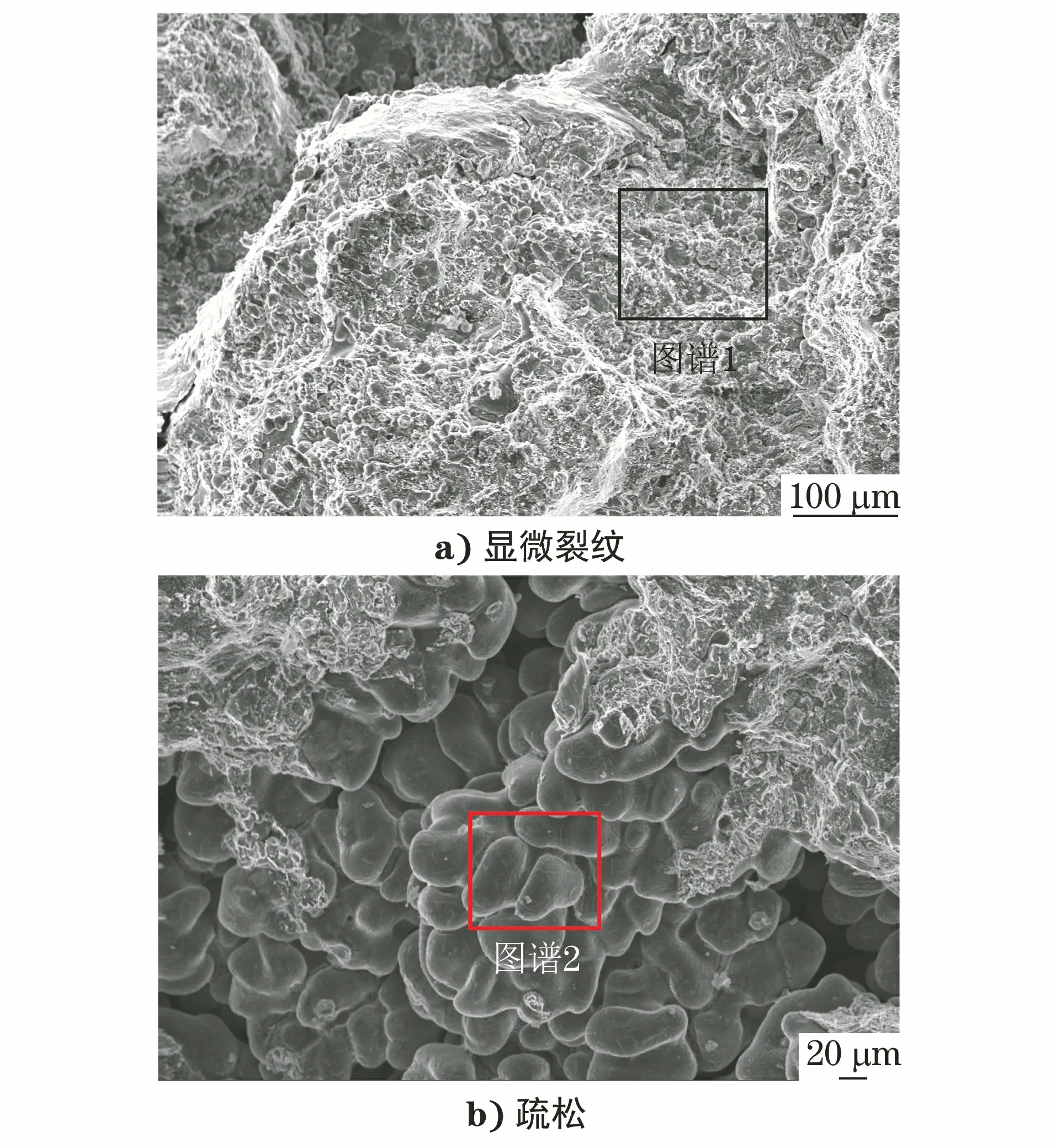

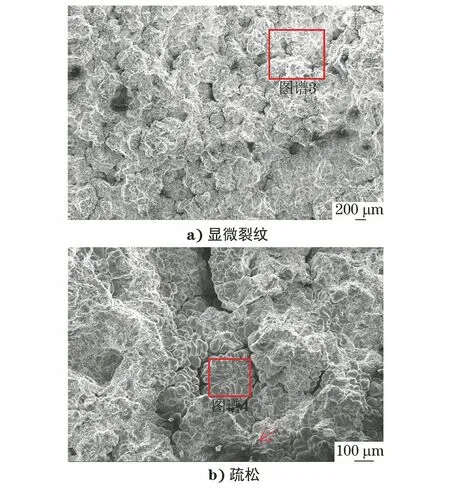

对1号试样断口的裂纹源区和裂纹扩展区进行扫描电镜(SEM)分析。裂纹源区和裂纹扩展区的断口无韧窝,呈现脆性断裂特征(见图7,8)。可以看出裂纹源区和裂纹扩展区的断口有明显的显微裂纹。

图7 裂纹源区断口SEM形貌

图8 裂纹扩展区断口SEM形貌

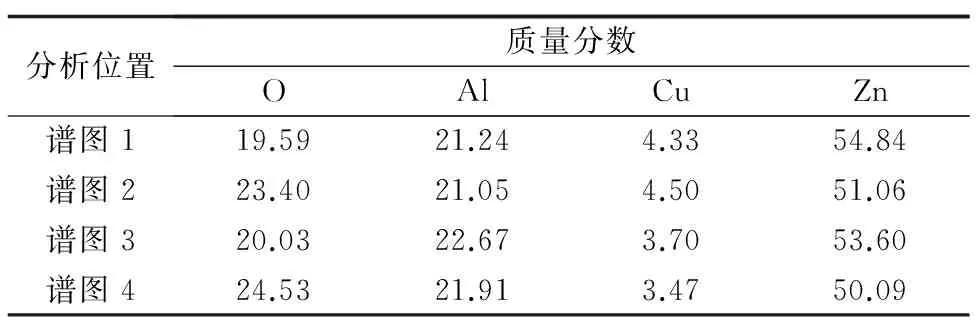

对图7中的谱图1和谱图2区域、图8中的谱图3和谱图4区域进行能谱分析,结果表明:断口表面主要含有氧、铝、铜、锌等元素,断口疏松区域和其他区域的元素种类及含量基本一致(见表4)。断口中含有氧元素是由于断口暴露在空气中被氧化,从而引入氧元素。

表4 裂纹源区和裂纹扩展区能谱分析结果 %

2 结合分析

蜗轮试样的断口呈灰色,有少量白色亮点,断口附近无明显塑性变形,呈现脆性断裂特征。蜗轮销轴孔附近有多条明显的裂纹,因此推断蜗轮销孔处为裂纹源。

化学成分分析结果表明,蜗轮中的铝含量高达37.4%,销轴的材料为45钢。硬度测试结果表明蜗轮的布氏硬度小于120 HBW,销轴的布氏硬度高达268 HBW,销轴的硬度远大于蜗轮的硬度。拉伸试验结果表明,蜗轮的抗拉强度小于60 MPa,断后伸长率小于1%,蜗轮的抗拉强度远低于厂家设计要求(≥400 MPa)。

由于蜗轮中的铝含量过高,因此在其铸造成型时出现粗大的一次组织,从而降低了蜗轮的抗拉强度和断后伸长率[14]。销轴孔处的裂纹主要沿着晶界扩展,这主要是由于CuZn3化合物粒子呈网状分布在晶界,在晶界处容易产生应力集中,有利于裂纹的扩展。

断口的微观形貌和能谱分析结果表明,裂纹源区和裂纹扩展区的断口无韧窝,呈现脆性断裂特征。断口有明显的显微裂纹和疏松,断口表面主要含有氧、铝、铜、锌等元素,断口疏松区域和其他区域的元素种类及含量基本一致。蜗轮在铸造凝固过程中形成粗大的一次树枝晶且相互穿插,使枝晶之间存在一部分被孤立的液体,凝固收缩时铸液得不到及时补充,最后形成了分散的、形状不规则的缩孔,缩孔的存在大大降低了蜗轮的强度[9]。

根据现场技术人员反馈,设备机构的缓冲橡胶垫已发生严重硬化,失去原有的缓冲作用,导致刀闸分合过程中机构蜗轮销轴与橡胶缓冲处的钢板产生刚性碰撞,蜗轮销轴孔受缓冲销轴挤压,在孔周围产生较大的应力。

3 结论及建议

蜗轮粗大的树枝晶组织,呈网状分布在晶界的CuZn3化合物粒子,以及蜗轮内部的疏松等铸造缺陷大大降低了蜗轮的强度。由于橡胶垫发生严重硬化,分合闸过程中蜗轮销轴与橡胶缓冲垫发生刚性碰撞,在蜗轮销轴孔处产生裂纹,多次分合闸后裂纹由蜗轮销轴孔处向键槽处扩展直至蜗轮断裂。

建议改善蜗轮的铸造工艺以消除铸造缺陷,并将缓冲结构更换为碟簧结构。碟簧结构性能稳定,能有效地解决橡胶垫老化造成的缓冲结构失效问题,延长蜗轮的运行寿命。