轨道交通先张法预制U型梁静载试验方法与性能研究

2022-07-05王晓磊

王 晓 磊

(中铁三局集团广东建设工程有限公司,广东 广州 510630)

轨道交通U型梁结构起源于铁路桥梁的槽形梁。国外最早报道的是1952年建造的跨度48.6 m的罗什尔汉桥,随后日本和苏联均做了铁路槽形梁的标准设计[1]。因为铁路活载较大,所以铁路槽形梁一般比较厚重,逐渐淘汰。城市轨道交通列车活载远小于铁路, U梁总结构轻薄,造型美观,得以广泛应用。

法国SYSTRA公司在总结城市轨道交通高架形式的基础上,开发了双线U型梁结构,并先后应用在智利圣地亚戈5号线、迪拜城市轨道交通等多条轨道交通项目中,其标准跨径有28 m、32 m、36 m,取消横向预应力,施工方案为节段预制拼装[2-3]。

近十几年国内的城市轨道交通建设中,预制U型梁因其建筑高度低、结构轻巧美观、腹板可作为隔音屏等优点,在城市轨道交通高架桥上得到广泛采用[4]。目前,我国城市轨道交通U型梁桥的施工主要选用后张法预制工艺[5-8],而先张法预制的预应力混凝土U型梁具有预应力筋及混凝土间粘结性良好、整体性高、成批预制效率高等优点,近几年来先张法在越来越多的工程得到应用[9-12]。例如,深圳市城市轨道交通6线工程采用标准跨径分别为25 m、26 m、27 m、28 m、29 m、30 m和35 m七种简支U梁,其中35 m采用先、后张混张工艺预制,其他跨径采用先张法工艺预制。

随着预制U型梁在轨道交通中的广泛应用,相应的设计与施工规范逐步得到完善,但国内外关于预制U型梁的试验研究和荷载试验检测研究较少,没有相关规范。近几年来,国内学者开展了一些预制U型梁的试验研究[10-13]。在国内工程实践中,通常采用铁路和公路行业预制梁的试验规范[14],对轨道交通预制U型梁行分批抽检试验,评定其是否满足规范、达到设计使用性能。

本文依据已有的试验研究成果,以深圳市城市轨道交通6号线先张法预制U型梁为例,进行试验方案设计,提出一种能够适用于多种跨径U型梁静载试验方法。该方法在保证跨中弯矩加载效率均为1.0的前提下,同时确保支点剪力加载效率不小于0.8,进行预制U型梁的荷载试验,并分析U型梁的力学性能。

1 加载方案设计

1.1 试验内容

《简支梁试验方法预应力混凝土梁静载弯曲试验》[14](TB/T 2092—2018)(后简称《简支梁试验方法》)中规定了不同跨径预应力混凝土梁静载弯曲试验的加载截面布置方法:在跨中加载的基础上每间隔4 m设置一个加载截面,根据跨径不同共设置3~7个奇数加载截面。各加载点的加载值则根据不同加载等级下跨中弯矩设计值进行反算。对于简支梁,跨中为最不利抗弯截面,支点与变截面处为最不利抗剪截面。上述加载方式只能确保跨中弯矩的加载效率,而无法兼顾支点剪力的加载效率。

参照铁路和公路的试验规程,确定轨道交通预制U型梁的静载试验的主要内容为:(1) 1.0倍设计荷载加载,测试U型梁控制截面的应变和挠度;(2) 1.2倍设计荷载加载,测试U型梁控制截面的应变和挠度。目的在于评价U型梁在两个加载状态下的强度和刚度等是否满足规范[16-19]要求。

1.2 梁体加载程序

U型试验梁常规抽检的加载工况包含3个工况,以加载系数K表示。加载系数K定义如下:

(1) 工况1:模拟二期恒载加载,其理论加载内力=K倍二期恒载内力,并分为四个加载等级,K依次为0.3、0.6、0.8、1.0。

(2) 工况2:模拟列车活载加载,其理论加载内力=二期恒载内力+K倍列车活载内力(含动力系数),并分为四个加载等级,K依次为0.3、0.6、0.8、1.0。

(3) 工况3:模拟开裂荷载加载,其理论加载内力=(K-1)倍梁体自重内力+K倍二期恒载内力+K倍列车活载内力(含动力系数),并分为两个加载等级,K依次为1.1、1.2。

各截面加载系统由两对千斤顶和一个反力架组成,如图1所示。为避免道床板横向过早破坏,加载分为两个阶段:

(1)K≤1.0时,仅通过道床板千斤顶加载。

(2) 1.0≤K≤1.2时,保持道床板加载力,增加的荷载通过腹板顶部千斤顶加载。

图1 横向加载示意图(单位:m)

1.3 加载截面间距及加载值计算

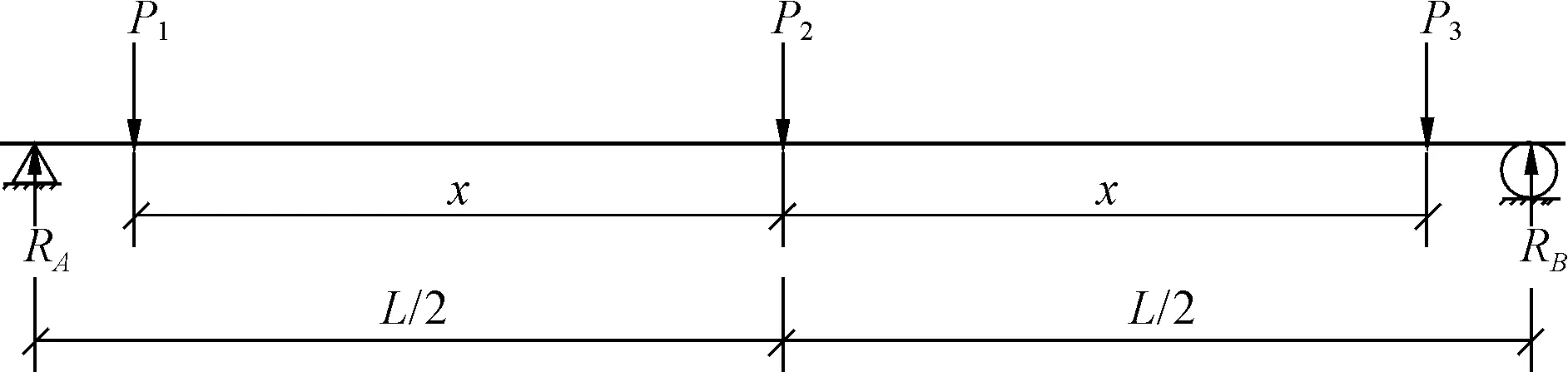

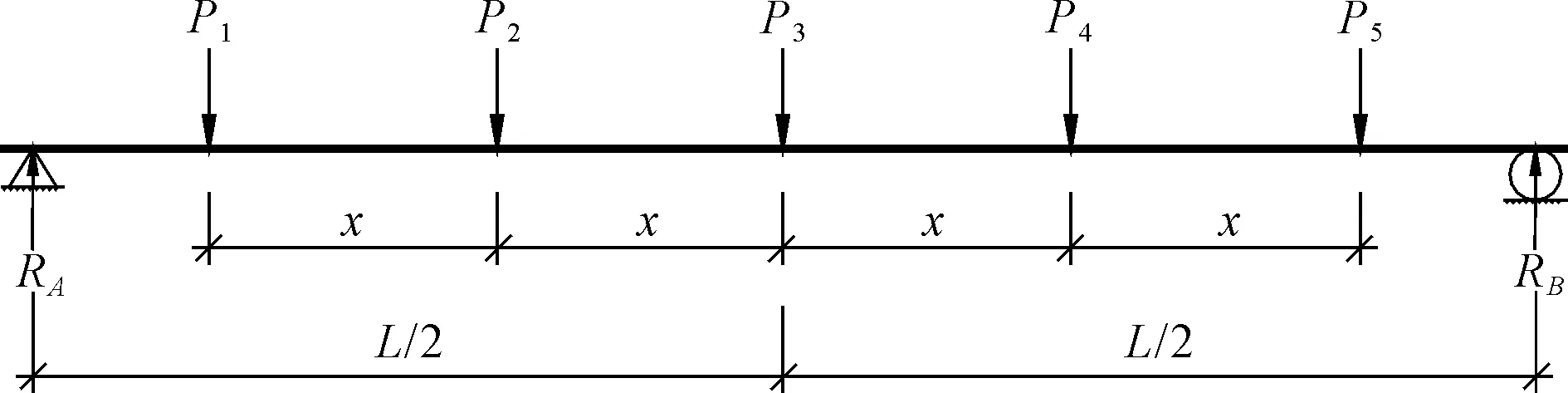

依据梁体跨径与场地条件不同,等效集中荷载采用3个或5个截面等间距加载。标准跨径25 m的梁体,一般选用三截面加载;标准跨径30 m的梁体,一般选用五截面加载。三截面加载纵向布置如图2所示,五截面加载参见图3。每个截面反力架横向加载点布置参见图1。

图2 三个截面加载纵向布置示意图

图3 五个截面加载纵向布置示意图

(1) 计算相邻加载截面理论间距。根据试验荷载下支点最大剪力理论值(实际值)与设计荷载下剪力完全(近似)相等的原则,并参考纵向加载布置(见图2、图3),计算加载等级为K时,各加载截面所施加的荷载理论值PKL,见公式(1)~公式(3)。

RA=RB=RK

(1)

PKL=2RK/n

(2)

Pi=PKL

(3)

式中:RA,RB分别为设计荷载下,支点A及支点B的最大剪力值,可采用结构力学或有限元方法计算,kN;RK为加载等级为K时,设计荷载下支点最大剪力值,kN;PKL为加载等级为K时,每个加载截面所施加的荷载理论值,kN;n为加载截面数:三截面加载n=3,五截面加载n=5;Pi为第i个加载截面所施加的荷载理论总值,kN。

根据跨中最大弯矩与设计荷载下弯矩相等原则,见公式(4),计算加载等级为K时,相邻加载截面理论间距xKL,见公式(5)。

(4)

(5)

式中:L为计算跨径,m;MK是加载等级为K时,设计荷载下跨中最大弯矩值加上未完成预应力损失的补偿弯矩之和,kN·m:设计荷载下跨中最大弯矩值可采用结构力学或有限元方法计算,未完成预应力损失的补偿弯矩计算参见后文。其他符号含义同前。

(2) 确定加载截面实际间距xK。根据公式(5)计算得到的各加载等级下相邻加载截面理论间距xKL。参考xKL平均值,确定加载截面纵向实际间距xK。为了布设方便,xK一般取0.5 m的倍数。

(3) 计算各加载截面所施加荷载的实际值PK。根据跨中弯矩相等原则,见公式(6),计算加载等级为K时,各加载截面所施加荷载的实际值PK,见公式(7)。

(6)

(7)

式中:相关符号含义同前文。

1.4 未完成的预应力损失值

(1) 计算未完成的预应力损失Δσs。未完成的预应力损失Δσs,计算见公式(8)。

Δσs=(1-η1)Δσ1,6+(1-η2)Δσ1,5

(8)

式中: Δσ1,1,Δσ1,6为由于钢筋松弛、混凝土收缩徐变引起的应力损失值,MPa;η1,η2分别为收缩徐变与松弛损失完成率,参照文献[19]取值计算;Δσs为未完成的预应力损失值,MPa。

(2) 计算未完成的预应力损失的补偿弯矩ΔMs。未完成的预应力损失的补偿弯矩ΔMs,计算见公式(9):

(9)

式中:ΔMs为未完成的预应力损失的补偿弯矩,kN·m;Δσs为未完成的预应力损失值,MPa;Ap为跨中截面预应力钢筋截面积,m2;A0为跨中截面换算截面面积,m2;W0为对跨中截面下缘换算截面抵抗矩,m3;e0为跨中截面预应力合力中心至换算截面重心距离,m。

公式(9)适用于不允许出现拉应力的预应力梁,对于允许出现拉应力和允许开裂的预应力梁还应考虑普通钢筋的影响。

1.5 各加载点加载值计算方法

各截面通过2对千斤顶(4个加载点)进行加载(见图1):一对千斤顶加载在道床板上,横向间距1.4 m,以模拟列车轮轨荷载,加载值均为Pb;另一对加载在两侧腹板上,宜位于梁体顶面翼缘板中心线处,加载值均为Pt。加载力数值需满足:

2Pb+2Pt=PK

(10)

当K≤1.0时,仅通过道床板的千斤顶加载Pb;当K>1.0时,道床板加载力Pb保持不变,增加的荷载通过腹板千斤顶加载Pt。

2 试验设计参数及加载方案

2.1 预制U型梁工程概况

深圳市城市轨道交通6号线工程高架桥,采用先张法工厂化预制预应力混凝土简支U型梁。U梁混凝土等级为C55。纵向预应力钢筋采用高强低松弛1 860 MPa级钢绞线,公称直径15.2 mm,普通钢筋采用HPB300和HRB400。

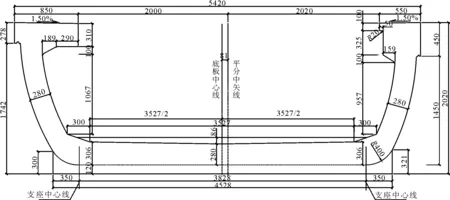

正常生产条件下成批预支的先张法U型梁需按照一定抽样比例进行常规抽检试验。本次试验选择了5.0 m线间距直线段U梁,计算跨径28.7 m,跨中截面尺寸如图4所示。静载试验测试现场如图5所示。

图4 预制U型梁跨中截面构造图(单位:mm)

图5 预制U型梁静载测试现场

2.2 试验装置及加载方案

静载试验采用门式反力架、千斤顶和压力传感器组成的成套试验装置系统,整体工作能力不应小于1.5倍的最大试验荷载。试验前对门式反力架及试验台座进行了专项设计,确保其能满足试验梁跨度、支承方式、加载状态符合试验加载计算图式的要求,且有足够的刚度和稳定性。

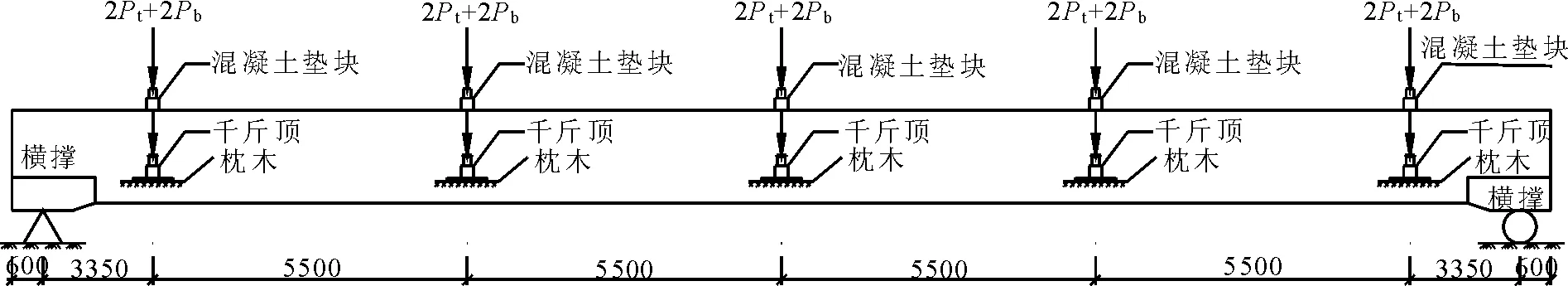

U型梁计算跨径L=28.7 m,取加载截面数n=5。将上述参数代入到公式(5),可计算出各加载级下加载截面间距理论值xKL,列于表1。参考xKL的平均值,并结合待测梁计算跨径,最终确定相邻加载截面实际间距xK=5.5 m ,沿纵桥向共设置5个等间距的门式反力架,如图6所示。如图1每个反力架横向设置4个加载点,腹板加载点设置纵向分配梁;底板加载点设置纵向分配梁和横向分配梁,试验中在每个千斤顶与反力架之间布置压力传感器,校核千斤顶加载误差,现场试验如图7所示。

图6 试验U梁加载点纵向布置示意图(单位:mm)

图7 试验现场反力架、千斤顶及压力传感器

(1) 相邻加载截面间距设计。本次静载试验的加载方案设计遵循跨中弯矩与设计荷载下最大弯矩相等、支点剪力与设计荷载下最大剪力近似相等的原则。

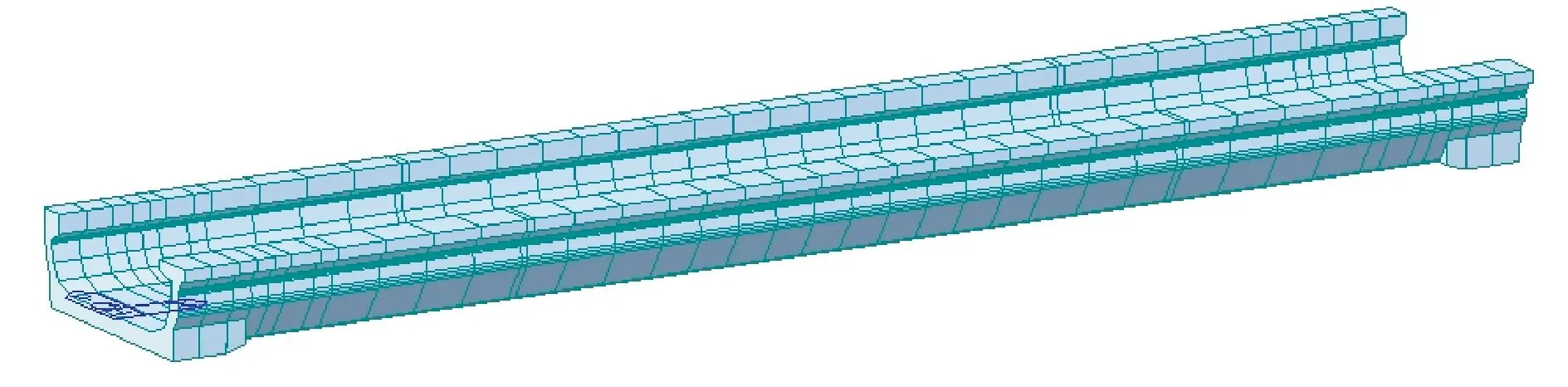

首先采用有限元软件MIDAS/Civil,分别计算加载等级为K时,不同倍数设计荷载作用下,跨中最大弯矩值加上未完成预应力损失的补偿弯矩之和MK以及支点最大剪力值RK。建立的有限元模型共41个节点,40个单元,如图8所示。

图8 预制U型梁的MIDAS有限元模型

在此基础上,根据公式(7)计算单个加载截面所施加的荷载总值PK,并根据公式(10)计算腹板顶面、道床板单个加载点的加载值Pt、Pb。在此基础上计算出弯矩及剪力加载效率。上述计算结果均列于表1。

表1 反力架加载荷载值汇总表

(2) 加载方案效果分析。由表1可知,基于本文提出的静载试验的设计方法,能够在保证跨中弯矩加载效率均为1.00的前提下,同时确保支点剪力加载效率在0.81~0.93范围内,均在0.80以上,满足剪力近似相等的要求。

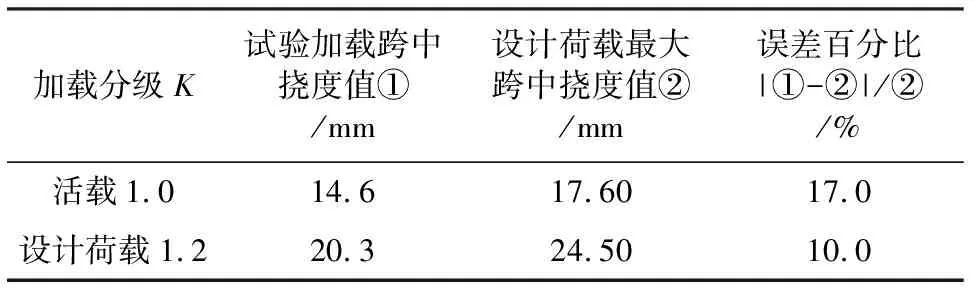

考虑试验加载弯矩图与设计荷载弯矩图并不完全重合,弯矩图面积不同将引起主梁挠度的误差,故计算验证了试验荷载下的U梁跨中的挠度和最大设计荷载下U梁跨中的挠度误差,分析结果列于表2。由表2可知,试验荷载下,预制U梁跨中实测挠度小于理论计算值20%,满足文献[14-15]的要求。

表2 试验荷载挠度与设计荷载比较表

2.3 梁体测点布置

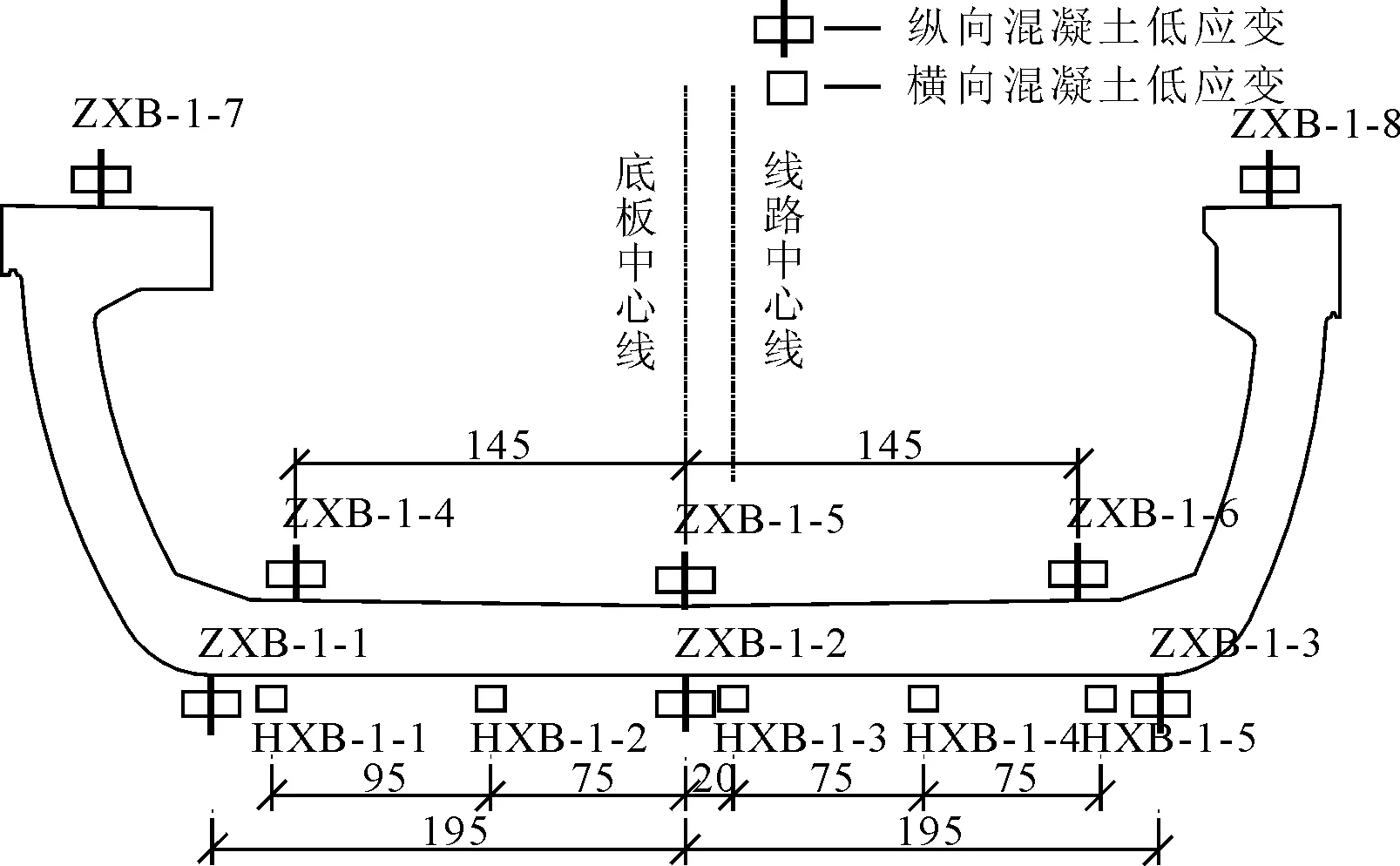

试验现场电测位移计及应变片布置如图9所示。

图9 试验U梁跨中底板测点布置

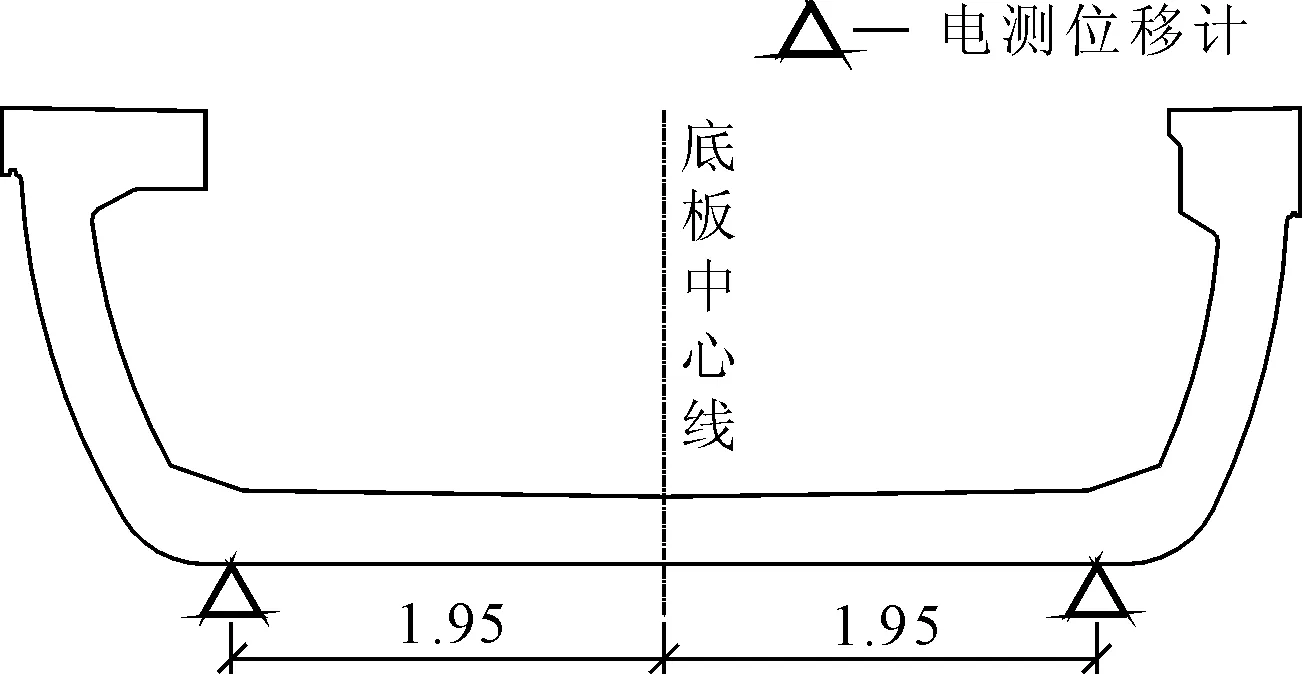

(1) 挠度测点。U梁支点、跨中截面布置竖向挠度测点,采用电测位移计,如图10、图11所示。

图10 支点截面挠度测点布置图

图11 跨中截面挠度测点布置图(单位:m)

(2) 应变测点。U梁跨中道床板下缘布置横向应变片,道床板下缘、上缘及腹板上缘布置纵向应变片,如图12所示。

图12 跨中截面的应变测点布置(单位:cm)

3 试验结果及分析

3.1 梁体刚度分析

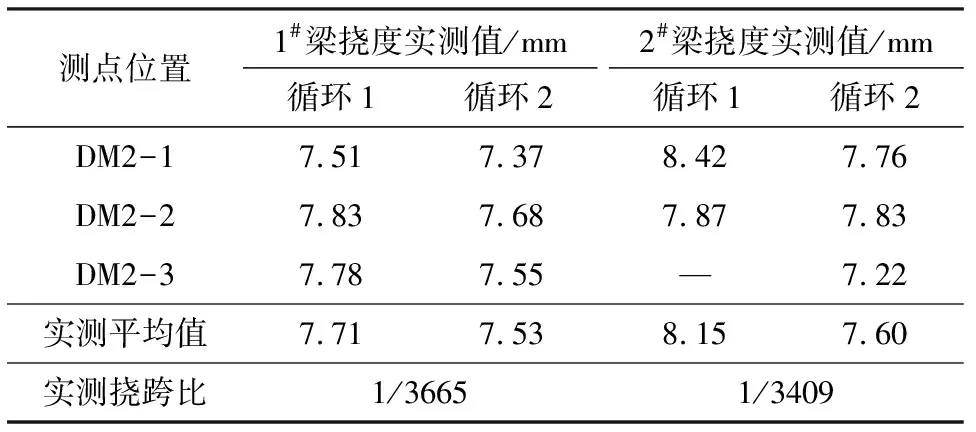

本项目静载试验共测试了2片预制U型梁。在1.0倍设计活载作用下,跨中截面挠度实测值见表3。依据规范[14]中对实测静活载挠度值的评定标准:f实测≤1.05(f设计/ψ)(其中ψ为等效荷载加载挠度修正系数,取ψ=1.0613,计算跨径为28.7 m)。分析试验数据可知,1.0倍活载作用下,实测挠度最大值8.42 mm<1.05(f设计/ψ)=14.2 mm,故梁体竖向刚度满足规范要求。同时,根据各片试验梁跨中挠度测点最大值可计算得实测挠跨比,列于表3。对比可知,梁体竖向刚度均能满足轨道交通行业规范[16-17]的挠跨比限值小于1/2000的要求。

表3 试验梁跨中静活载挠度实测值

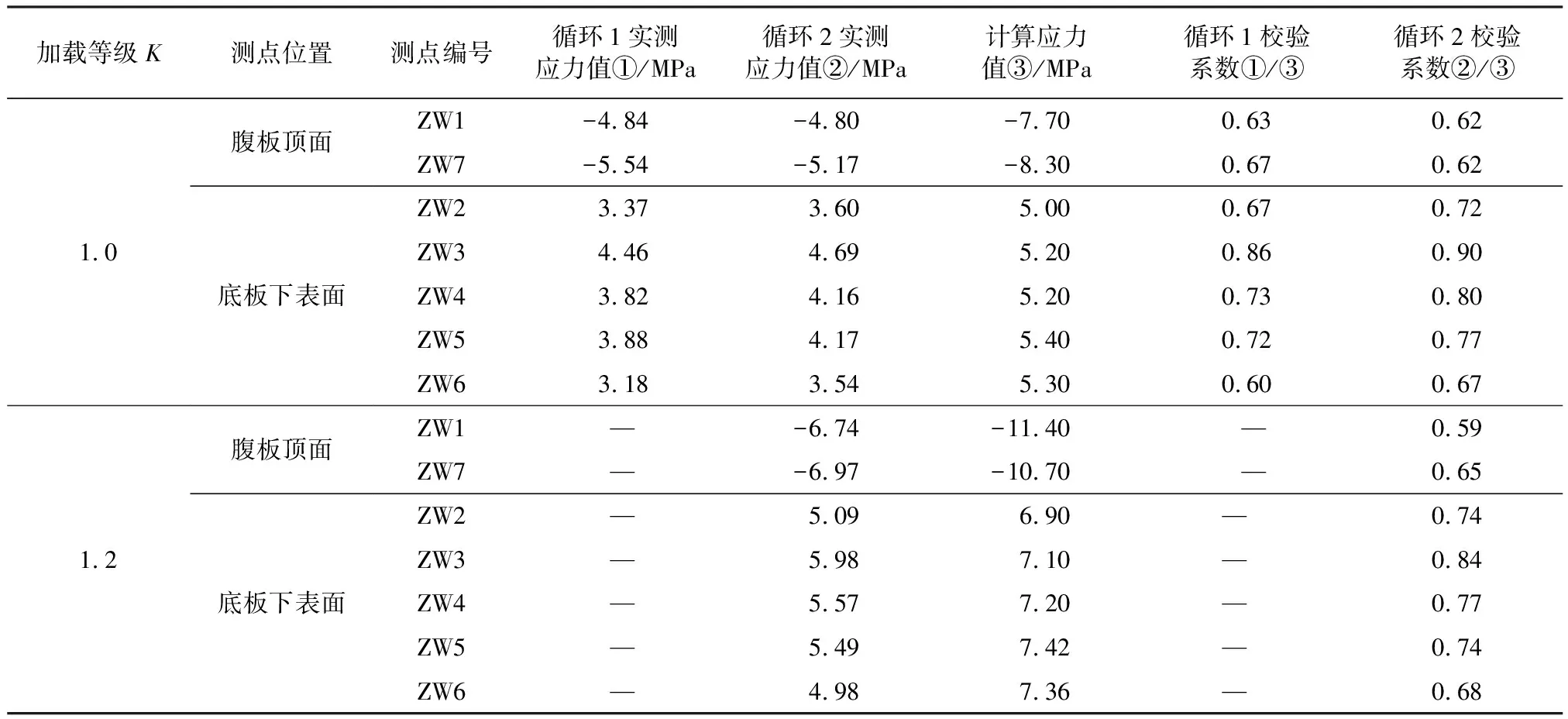

3.2 应力分析

以1#梁为例进行应力分析。将测得的混凝土应变增量,按照σ=Ecε换算成混凝土应力增量,并列于表4。由表4可以得知,试验荷载作用下,跨中截面混凝土纵向应力增量校验系数为0.59~0.90,所有测点校验系数不大于1.0,参照文献[16],梁体应力校验系数满足要求。

表4 跨中截面混凝土纵向应力实测值

3.3 抗裂性分析

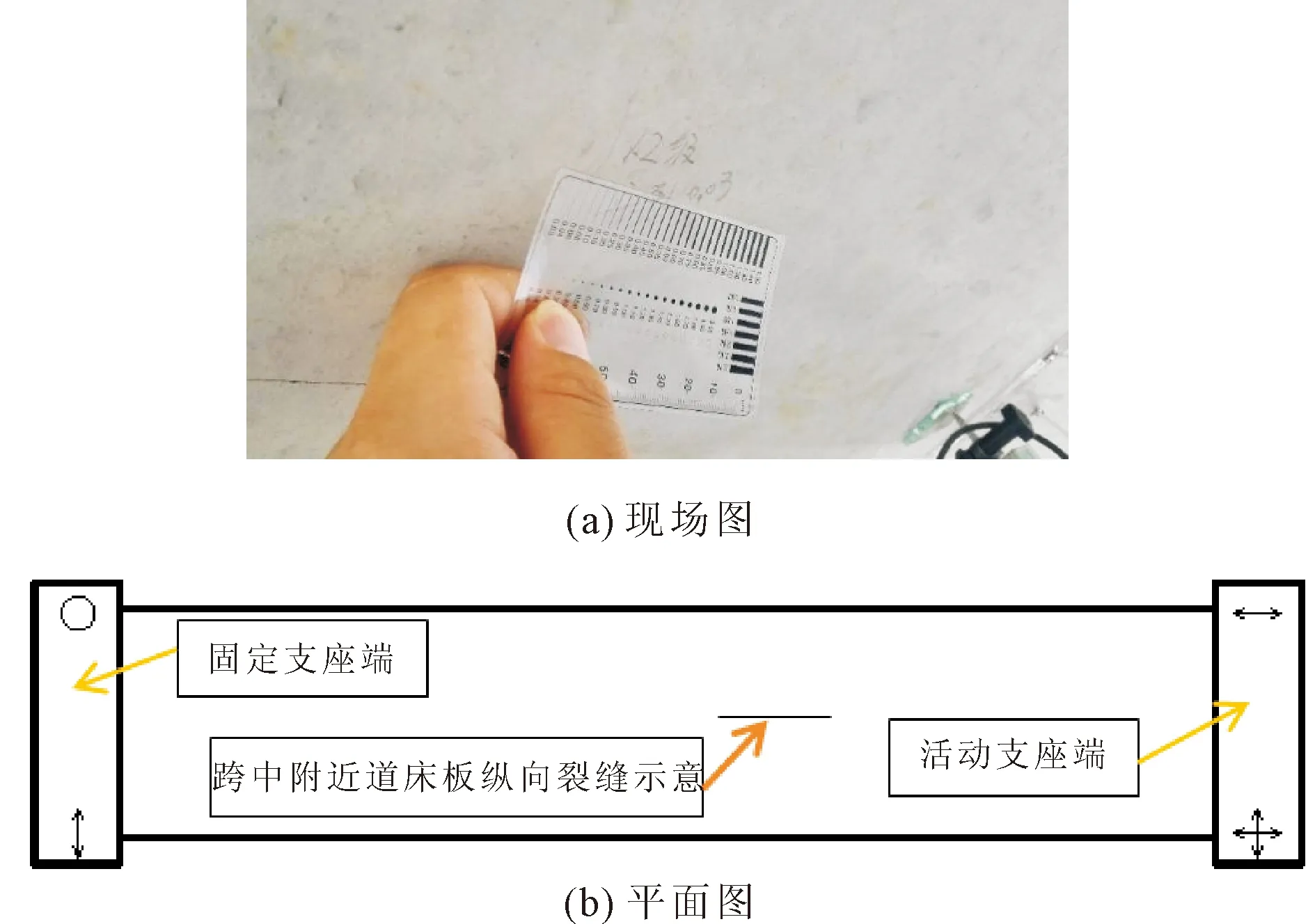

抗裂性试验主要通过在正常运营荷载(K=1.0设计荷载)及抗裂荷载(K=1.2设计荷载)下分别持荷20 min后,观测梁体(梁体底板下缘、倒角及圆弧过渡段)是否出现裂缝以及裂缝的宽度限值是否满足规范要求。主梁为全预应力结构,在正常运营荷载(K=1.0设计荷载)及抗裂荷载(K=1.2设计荷载)的试验荷载作用下,2片试验梁均未发现因纵向弯曲而形成的横向裂缝,表明主梁的纵向弯曲抗裂性合格。

道床板为钢筋混凝土结构。在正常运营荷载下,2片试验均未发现裂缝;在抗裂荷载作用下,仅2#梁在跨中位置附近发现纵向裂缝,最大裂缝宽度为0.03 mm。道床板横向弯曲的裂缝位置与现场照片如图13所示。依据相应规范[16-17],U型梁道床板在横向弯曲状态下的纵向裂缝宽度均小于0.2 mm,满足钢筋混凝土结构抗裂性要求。

图13 道床板跨中附近的横向弯曲裂缝位置与实测图

4 结 论

(1) 本文提出的静载试验方法,能够在保证跨中弯矩加载效率均为1.00的前提下,同时确保支点剪力加载效率在0.81~0.95,满足剪力近似相等的要求。跨中挠度的加载误差小于5%,现场试验荷载加载效率均接近1.00且不大于1.05,满足相关参考的试验规程要求。

(2) 通过实际的荷载试验实施,以及对荷载试验结果的分析,表明加载试验过程安全有效可靠,对预制U型梁的试验结果评定,都可满足相应规范的要求。

(3) 多片预制梁的荷载试验,采用反力架进行试验加载,相对于传统的堆载试验加载,仅需一次性的试验台座和加载系统费用。试验过程简单快捷,数据采集快速可靠,为今后先张法预制U型梁的静载试验检测推广使用提供借鉴。