黄土地区深基坑钢支撑架设时机优化分析

2022-07-05何秋敏亢佳伟常渭涛邓国华

何秋敏,亢佳伟,常渭涛,邓国华,

(1.西安黄土地下工程技术咨询有限公司,陕西 西安 710000;2.西安理工大学, 陕西 西安 710048)

当前,在城市建设中,深基坑的数量和复杂程度日益增加。由于城市建设环境复杂,对沉降变形要求高,围护桩(或围护墙)加内支撑的基坑支护方案,是应用最为广泛的基坑支护形式。通过内支撑的架设,可及时控制围护桩(或围护墙)侧向变形和地面沉降,对保证基坑的整体稳定性和周边环境的安全具有重要意义[1]。内支撑一般采用混凝土支撑和钢支撑两类,其中,钢支撑具有结构简单、安装方便、可重复使用特点,只要在满足基坑支护受力条件下,一般多采用钢支撑支护。

钢支撑一般由活动端、固定端和中间标准节三部分组成,每根钢支撑按总长度的不同配用一端固定端一端活动端,中间段采用标准管节进行配制。在具体安装、连接和施加预应力的过程中,为保证必要的作业空间,需开挖至钢支撑架设位置处以下不超过50 cm,以满足支撑架设的空间要求;在基坑中部标准管节吊装实施过程中,需采取必要的防护和支承措施,实施过程中空间要求相对较大。为实现钢支撑的架设,不可避免的需要对支撑下方的土体进行超挖,来满足必要的架设实施空间,若超挖深度过小,作业空间受限,工人实施难度较大,甚至对钢支撑的架设精度和有效性造成一定影响。若超挖深度过大,支撑架设出现滞后,可引起冠梁内力、围护桩弯矩及水平向变形的迅速增长,甚至引起局部破坏,导致基坑失稳。因此,在确保基坑稳定的条件下,选择支撑合理的架设时机,具有重要的工程实践意义。

钢支撑的架设过程对整个基坑支护体系稳定性和周边环境的变形控制起到至关重要的作用。但目前在工程具体实施过程中,往往存在支撑架设滞后[4]、轴力损失[6]、预加轴力不当或支撑刚度不足[8]等一系列的问题,可引发局部失效,基坑整体安全性能降低,甚至引发连续破坏[9],对此,诸多学者从受力变形增长特征、量化描述[4]、破坏机理[9]及计算方法[12]等角度对钢支撑的合理架设开展了一系列的研究工作。但上述研究均建立在合理的钢支撑架设时机、准确的架设位置和架设后钢支撑自身稳定的基础上。

本文以钢支撑架设时机的合理优化为研究目标,提出一种控制钢支撑端头位置处的开挖深度,增加钢支撑标准段的开挖深度的时机优化方案,选择西安地区典型的深基坑为研究对象,以现场实测得到的钢支撑轴力发展过程为依据,对两种支撑架设时机、三个留置宽度下的基坑围护结构的受力变形发展规律开展相关研究工作,为基坑工程实施过程中支撑架设时机提供了理论支撑与指导。

1 研究方案

1.1 研究场地选择

本文选择西安地区饱和软黄土地层条件下深基坑开挖为研究对象,基坑开挖深度30.45 m,采用Φ1 000 mm@1 200 mm钻孔桩围护结构,嵌固深度14.5 m,墙顶设置冠梁,冠梁截面尺寸为800 mm×1 000 mm;基坑竖向设置1道混凝土支撑+5道钢支撑,第1道支撑采用混凝土支撑,混凝土支撑尺寸为600 mm×800 mm,基坑设置角撑尺寸为1 000 mm×1 000 mm×300 mm,混凝土强度等级为C30。第2—第6道支撑采用Φ609×16钢管支撑,第5道钢支撑设置倒撑。该基坑开挖地质纵断面及支撑布设如图1所示。

图1 基坑工程地质纵断面图

基坑实施过程中,对各道支撑的轴力开展了系统、持续的监测工作。采用钢筋应力计测量第1道混凝土支撑轴力,采用表面应变计监测其余5道钢支撑轴力。钢筋应力计和应变计的测点与围护墙变形测点在同一断面处,同一断面竖向支撑均设测点。

1.2 钢支撑架设工序确定

主要考虑两种钢支撑架设工序下,在拟架设钢支撑端头位置处留置不同宽度的土体,在支撑标准段位置处增加基坑开挖深度,保证足够的支撑架设空间,具体开挖示意如图2所示。

图2 支撑架设留置空间示意图

工况1:水平分层开挖至支撑架设位置以下0.5 m。

工况2:分别留置0.75 m、1.50 m、2.00 m平台宽度开挖至支撑架设位置以下0.5 m;基坑中心位置开挖至支撑架设位置以下2.0 m,以保证支撑架设的空间要求。

图3 两种支撑架设工序开挖示意图

本文在现场监测的基础上,采用MIDAS/GTS NX建立数值模型,模拟深基坑开挖及支撑架设过程。假定基坑周围土体各向均匀且同性,为理想弹塑性材料;为简化模拟过程,不考虑基坑施工工艺影响;采用梁单元来模拟钢支撑结构,采用弹性模型对钢支撑进行模拟计算,并以集中力的形式对钢支撑进行轴力预加载;模型的边界条件为:除上表面为自由面外,其余左侧面和底部均施加水平和法向约束,右侧采用对称边界。对该基坑开挖及支撑施作进行动态数值模拟,共设置15个分析步,见表1。

表1 三维数值模拟关键分析步设计

1.3 评价指标

随着土体开挖深度的增加,围护桩及外部土体主要发生朝向基坑内侧的水平向位移,围护桩桩体周边土层发生应力重分布,产生土拱效应,导致围护桩桩体变形、桩身弯矩和已架设钢支撑的轴力发生同步增长。本文主要选择钢支撑轴力、围护桩桩体水平向变形和弯矩分布特征三个指标来表征两种钢支撑架设工序下基坑结构的受力变形发展规律,对钢支撑架设时机开展研究。

2 两种支撑架设时机研究

本文研究两种钢支撑架设时机,一是严格按照规范要求,在基坑开挖至支撑下方0.5 m后及时架设钢支撑;二是钢支撑端头1.5 m范围内开挖至支撑下方0.5 m,中间部位开挖至支撑以下2.0 m。第二种方案在现场更具有可操作性。

2.1 现场监测与数值反演

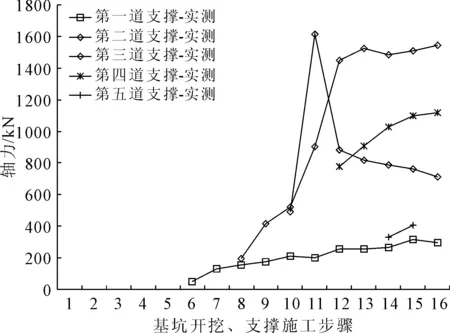

在基坑开挖、支撑架设过程中,对各道钢支撑轴力发展过程开展了系统监测,为统一曲线横坐标,参考数值模型设计工况,按照基坑工程实施进度对轴力监测数据进行分析汇总[14],统计如图4所示。

图4 基坑开挖过程中钢支撑轴力变化实测曲线

据图4可以得到,随着基坑深层位置处钢支撑的架设,浅层钢支撑轴力的增幅均大幅度减小。在第三道钢支撑施加前,第二道钢支撑的轴力不断增大,第三道钢支撑施工完成后,第二道钢支撑轴力增量大幅度减小,第三道钢支撑轴力在第四道钢支撑产生作用后增长幅度变缓,这是由于支护结构共同作用,下层钢支撑分担一部分上层钢支撑的压力所致,符合基坑开挖过程中钢支撑轴力的基本演化规律。

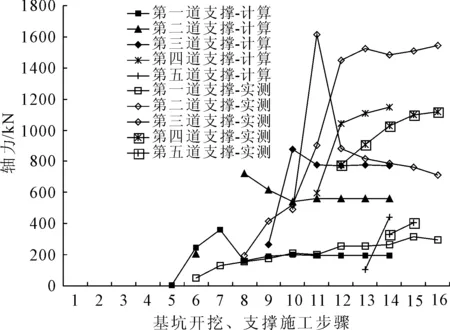

通过建立三维数值模型,提取钢支撑轴力的计算值随基坑开挖支撑实施步骤的变化曲线的和现场实测数据进行统计对比如图5所示。

图5 钢支撑最大支撑轴力实测值与计算值对比

本文所建立的数值模型计算值和实测轴力值具有一致的变化趋势,有效反映了基坑分层开挖、支撑分阶段架设过程中,各道钢支撑的轴力增减特征,表征了围护桩-支撑-土体的协同作用机理。钢支撑轴力实测值与计算值基本保持一致,部分存在偏差。受施工机械、周围环境及应变计安装误差等多种因素的影响,现场实测得到的钢支撑轴力往往偏大。本文所建立的三维模型有效表征了土体开挖过程中,周边土体的应力重分布规律,描述了围护结构的受力变形增长过程。

2.2 两种支撑架设时机下钢支撑轴力分布特征

依据1.2节中所确定的两种支撑架设工序,分别建立三维数值模型,土体及围护结构模型参数保持一致。据表1所给出的数值模型关键分析步,基坑逐步开挖至设计深度,汇总对比分析支撑架设时机优化前后钢支撑轴力发展特征汇总如图6所示。

图6 两种钢支撑架设时机下轴力发展规律对比

两种支撑架设工序下,基坑逐步开挖、架撑至设计标高过程中,支撑轴力经历了相近的增长及稳定趋势,具有相似的曲线形态。支撑架设时机优化后(即工况2),钢支撑轴力在各个基坑实施阶段中具有小幅度的增长,以第四道钢支撑的轴力发展为例,最终稳定阶段中轴力值由1 031.03 kN增长至1 146.91 kN,增长幅度约11.2%,整体数值相近,并未发生轴力的迅速增大或减小,即各道支撑均处于正常支撑状态,未发生局部破坏,基坑整体稳定。

2.3 两种支撑架设时机下围护桩桩体水平向变形

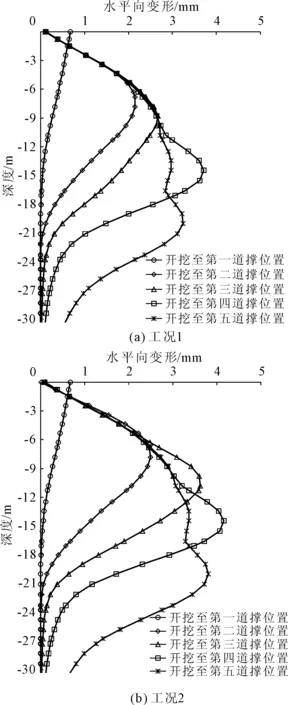

基坑分层开挖,逐层架设钢支撑过程中,当土体开挖至各道支撑拟架设位置时,土体卸荷量达到最大,且支撑尚未架设,整体处于最不利工况,围护桩的水平向变形量将达到局部极值。因此,将表1中5、7、9、11、13的关键分析步作为主要统计阶段,通过对比汇总支撑架设时机优化前后的围护桩水平向变形发展特征如图7所示。

图7 两种钢支撑架设时机下围护桩桩体水平向变形发展特征

两种支撑架设时机下,基坑围护桩体的水平向变形均表现出典型的两头小中间大的“鼓胀”型变形特征。在基坑的开挖和支撑的施作过程中,最大水平位移发生的部位也随之下移,但均发生在基坑设计深度的1/2~2/3位置处。据此,可以得到在支撑架设时机优化前后,支撑架设对围护桩体的水平变形起到了相似的约束、调整作用,具有相近的支护机理。

调整支撑架设时机后,因基坑中部土体卸荷效应增加,围护桩桩体的水平向变形的最大值和分布形态表现出一定差异。在工况1中,水平向变形最大值仅发生在第四、五道钢支撑位置;调整支撑架设时机后,基坑开挖至第三道钢支撑位置时,围护桩桩体水平向变形即可快速发展,接近最大变形量。支撑架设时机优化前后,水平向变形最大值分别为3.71 mm、4.06 mm,增长幅度约9%,基坑实施过程中变形风险基本可控。现将基坑开挖至各道支撑位置处水平向变形发展特征汇总对比如图8所示。

图8 两种钢支撑架设时机下围护桩桩体水平向变形特征

围护结构水平向的变形主要由基坑内侧卸荷引起围护桩体和桩内外两侧土体的刚度相对关系两大因素所决定,本文所提出钢支撑架设时机优化方案,增大了基坑中部的土体开挖量,支撑架设存在滞后,围护整体具有朝向基坑内侧的变形趋势;在基坑两端位置处保留有一定宽度的土体,起到了抑制基坑围护桩桩体向内变形的趋势,保证了基坑整体稳定性。结合图8,可以得到在各个基坑开挖阶段,桩体水平向变形均有所增加,反映了上述两方面因素的综合影响。现将基坑各个开挖实施阶段的水平向变形发展最大值及增幅比例汇总如表2所示。

表2 两种支撑架设时机下围护桩体水平向变形汇总表

随着基坑开挖深度逐步增加,水平向变形增幅比例同样经历了相近的先增长后减小的过程,同样具有“鼓胀”型形态特征。当基坑开挖至第三道钢支撑架设深度时,经支撑架设时机优化后,水平向变形增幅为36%,达到最大,其余阶段的水平向变形增幅多处于12%~15%之间。基坑开挖至设计深度后,围护桩水平向变形仍处于5 mm以内,基本处于稳定状态。

2.4 两种支撑架设时机下围护桩桩体弯矩分布特征

支撑架设时机优化前后,围护桩桩体水平向变形的增长,必定伴随着桩体弯矩分布特征的同步变化。现将两种支撑架设时机下,基坑开挖至各层支撑架设位置时,围护桩水平向弯矩分布特征汇总对比图9所示。

图9 两种钢支撑架设时机下围护桩桩体弯矩分布

两种支撑架设时机下,基坑围护桩桩体的弯矩分布均呈现“S”形分布特征,即围护桩上部弯矩为“+”,下部弯矩为“-”。随着基坑开挖深度的增加,桩身最大弯矩的发生位置逐步下移,与围护桩桩体的水平向变形发展形态基本相近。现将基坑开挖至各层支撑位置处的围护桩桩身弯矩发展特征汇总对比如图10所示。

图10 两种钢支撑架设时机下围护桩桩体弯矩分布特征

调整钢支撑架设时机后,在拟架设钢支撑位置处,桩身的正弯矩均有所增加,以基坑开挖至第二道钢支撑架设深度时为例,较工况1相比,支撑下方约5 m范围内的桩身弯矩均发生了显著增长,主要原因在于基坑内土体卸荷效应增大,引起桩身周边土体应力重分布,朝向基坑内侧的水平向变形增大所引起。随着基坑开挖深度的增加,桩身弯矩逐步减小,开挖至设计深度后,两种支撑架设时机下围护桩桩身弯矩数值相近。

综上,对调整支撑架设时机前后的基坑围护体系中的支撑轴力、桩身变形及弯矩分布特征进行了详细的对比分析,可以得到,通过增加基坑中间段的开挖深度,因土体卸荷效应增加,支撑架设存在一定的滞后,钢支撑轴力、围护桩桩身水平向变形和弯矩数值均有小幅度增加,基坑整体受力变形均可满足要求。

3 不同端头土体留置宽度的研究

通过控制支撑端头位置处土层开挖深度和宽度,来抑制基坑围护结构向基坑内侧变形的趋势,对维持基坑工程的整体变形具有重要意义。若土层留置宽度过大,支撑中部位置处的架设空间受限,实施难度较大;若留置宽度过小,土体卸荷量显著增加,支撑架设滞后效应迅速放大,将导致围护结构受力变形的迅速发展,易导致围护结构局部失效,甚至基坑整体失稳破坏。因此,合理确定留置宽度,是决定支撑架设时机优化方案是否可行的重要参数,对保证基坑稳定具有重要意义。

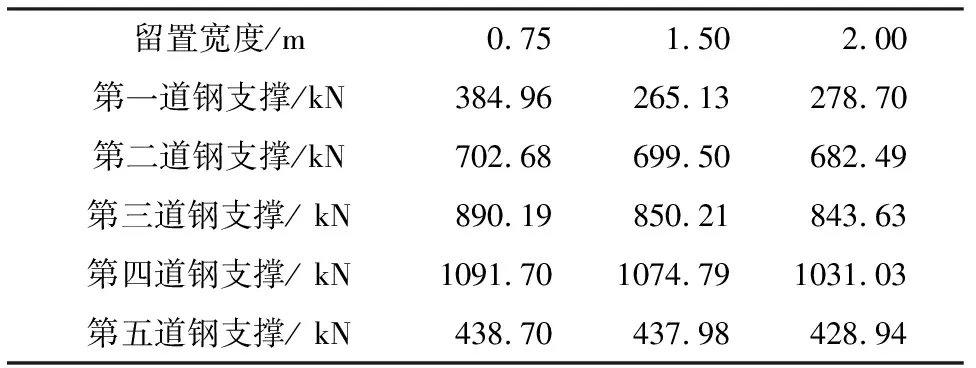

本节在2.2节的基础上,分别对留置平台宽度分别为0.75 m、1.50 m、2.00 m工况下围护结构的的受力变形特征进行汇总对比,为支撑架设中留置土体厚度的合理确定提供依据。

3.1 钢支撑轴力分布特征

不同留置宽度下,钢支撑的轴力经历了相近的演化过程,在钢支撑架设的初始阶段,相应支撑均经历了相似的轴力增长过程;深层钢支撑的架设有效分担了一部分上层钢支撑的压力,对应支撑的轴力均经历增幅减小并逐步稳定的演化过程。随着留置宽度的大幅度减小,支撑轴力可发生显著增加,以图11所示的0.75 m留置宽度工况下第一道钢支撑为例,其轴力虽经历了相近的演化过程,但轴力数值较较大留置宽度相比,具有显著增加,由265.13 kPa增加至384.96 kPa,增幅达到45%,反映出基坑朝向基坑内侧变形呈增加趋势。现将图11中三个留置宽度下各道钢支撑轴力的最大值汇总如表3所示。

图11 三种留置宽度下钢支撑轴力发展特征

表3 三种留置宽度下钢支撑轴力最大值汇总表

随着邻近围护桩及钢支撑端头位置处留置宽度的减小,各道支撑的轴力数值均有所增长,除第一道钢支撑以外,其余道支撑轴力数值基本相近,差值均在100 kN以内,增幅比例5%~10%以内,其余各道钢支撑均处于正常工作状态。

3.2 基坑围护桩桩体水平向变形发展规律

受篇幅限制,本节重点选择基坑开挖至三、四道支撑位置和设计标高三个典型工况下围护桩桩体水平向变形发展特征进行重点分析,汇总如图12所示。

图12 三种留置宽度下围护桩水平向变形发展特征

三种留置宽度下围护桩水平向变形最大值,具有相近的发生位置,均处于基坑设计深度的1/2~2/3位置处。随着土层留置宽度的减小,围护桩桩体的水平向变形量均有明显增加,主要由于基坑中部土体卸荷量增加,导致支撑架设的滞后效应显著,围护桩桩后的土压力发生重分布,引起水平向变形的持续增长。

现将不同留置宽度下,基坑开挖至各道支撑位置时围护桩桩身水平向变形的最大值汇总如表4所示。

表4 三种留置宽度下围护桩桩体最大水平向变形汇总表

随着基坑留置宽度的减小,围护桩最大水平向变形逐步增大,开挖至第四道支撑位置时,围护桩桩身的水平向变形均达到最大值,分别为4.42 mm、4.16 mm和3.99 mm,变形增幅达到10%。

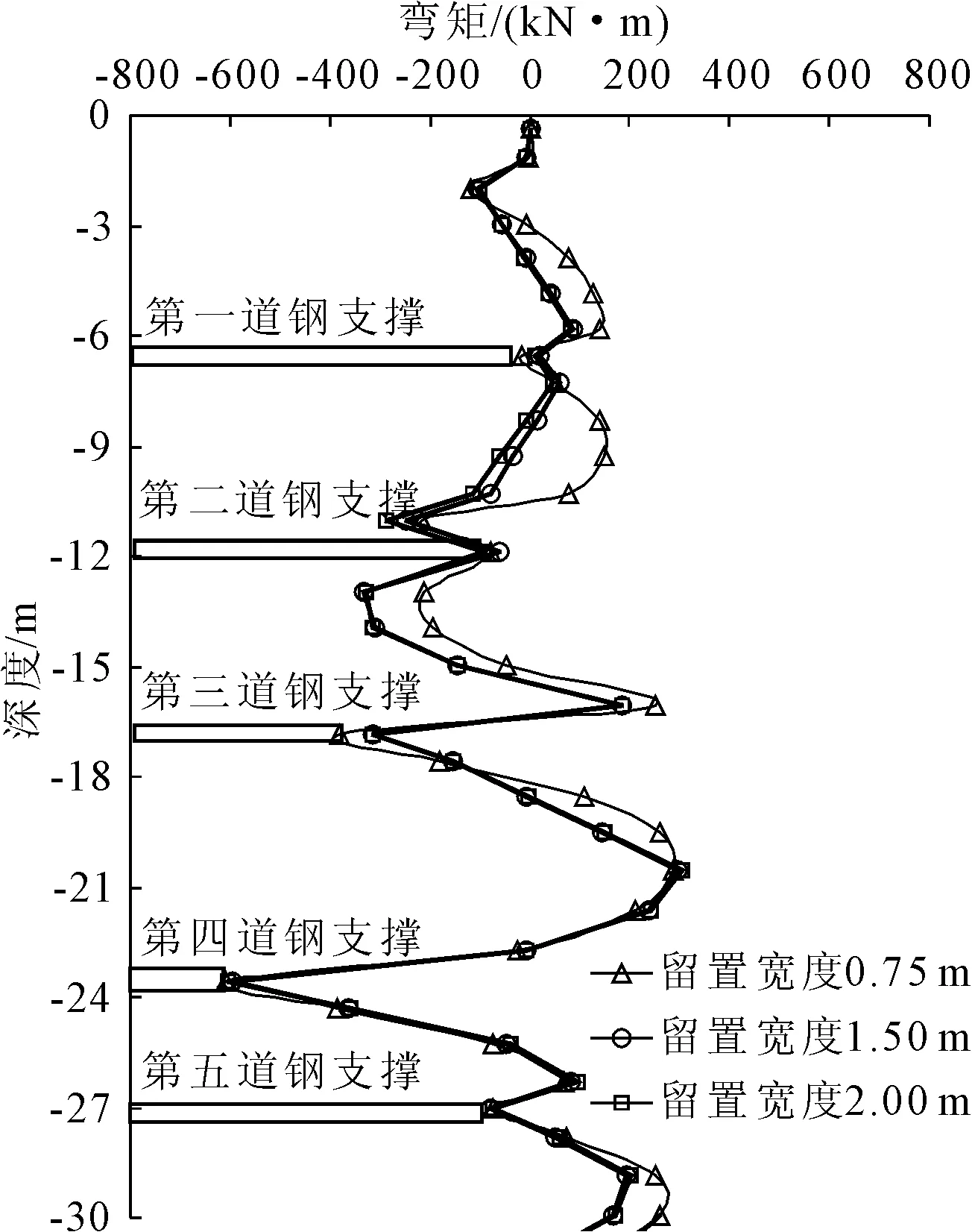

3.3 基坑围护桩桩体弯矩分布特征

围护桩水平向变形的差异,必定伴随着桩体弯矩分布特征的同步变化。当基坑开挖至设计标高后,不同留置厚度下,围护桩的最大弯矩具有相近的分布位置,均处于基坑设计深度的1/2~2/3位置;随着留置宽度的减小,邻近钢支撑位置之间的正弯矩分布均有明显增加,以第一、二道支撑间的弯矩分布为例,当留置宽度为0.75 m时,围护桩弯矩达到150 kPa,较1.50 m、2.00 m留置宽度下的弯矩分布相比,弯矩分布由“-”转“+”,发生明显增长。

图13 三种留置宽度下围护桩桩体弯矩发展特征

在支撑架设时机调整过程中,当土层留置宽度过小时,围护桩桩身可产生较大的水平向变形,导致桩后土体形成显著的土拱效应,造成支护结构内力重分布,具体表现在钢支撑轴力、围护桩桩身弯矩的显著增长,综合评价,基坑工程的稳定性有所降低。因此,在实际工程中,应结合实际的土层特征、开挖深度、支护参数及支撑架设的具体要求,对土层留置宽度进行合理确定,避免因留置宽度过小,导致围护结构受力变形过大,进而引起因支护失效导致基坑失稳的风险。

4 结 论

(1) 在钢支撑端头土体留置宽度1.50 m,中部下挖2.00 m的条件下,开挖至各道支撑位置处时,钢支撑轴力、围护桩桩体水平向变形及弯矩值均有所增长,增长幅度多处于10%~15%以内,基坑实施过程中,整体变形风险可控。

(2) 随着钢支撑端头位置处土体留置宽度的减小,钢支撑架设的滞后效应越来越显著,围护桩桩体的水平向变形及弯矩均有所增长。工程实践过程中,应结合周边环境和基坑支护设计方案的不同,确定合理的留置宽度,一般情况下,不应小于1.50 m。