竞速型人工剖面赛道的复杂异型曲面三维模型生成研究——国家雪车雪橇中心赛道异型曲面生成

2022-07-05么知为刘紫骐张晓萌罗均武邱涧冰

么知为,刘紫骐,张晓萌,罗均武,邱涧冰

0 引言

雪车雪橇赛道承担雪车(Bobsleigh)、钢架雪车(Skeleton)和雪橇(Luge)3个项目的比赛。雪车在1924年法国夏穆尼(Chamonix)举行的首届冬奥会中被列入比赛项目。随着冰雪运动的普及和兴盛,钢架雪车和雪橇分别于1928年和1964年加入冬奥会比赛项目。雪车雪橇项目追求极限速度,被称为“雪上的F1方程式”,比赛过程中以厘秒或毫秒为单位计时,冰面摩擦力、空气阻力等赛道环境参数均为影响比赛成绩的关键因素。因此赛道设计在满足国际雪车联合会和国际雪橇协会规定的几何和技术特征的基础上,还要实现高标准、高速度项目对公平性与竞技性的兼顾。以夏穆尼赛道为起始点至今,雪车雪橇赛道的发展演变经历了“自然地形—自然制冷、人工地形—自然制冷、人工地形—人工制冷”3个阶段[1]。从赛道由自然地形覆自然冰雪改造而成,到人工土方砌筑覆自然冰雪,再到人工制冷系统的引入,技术的进步以降低自然影响的方式提高了赛道的稳定性,营造了更加公平安全的竞技环境。

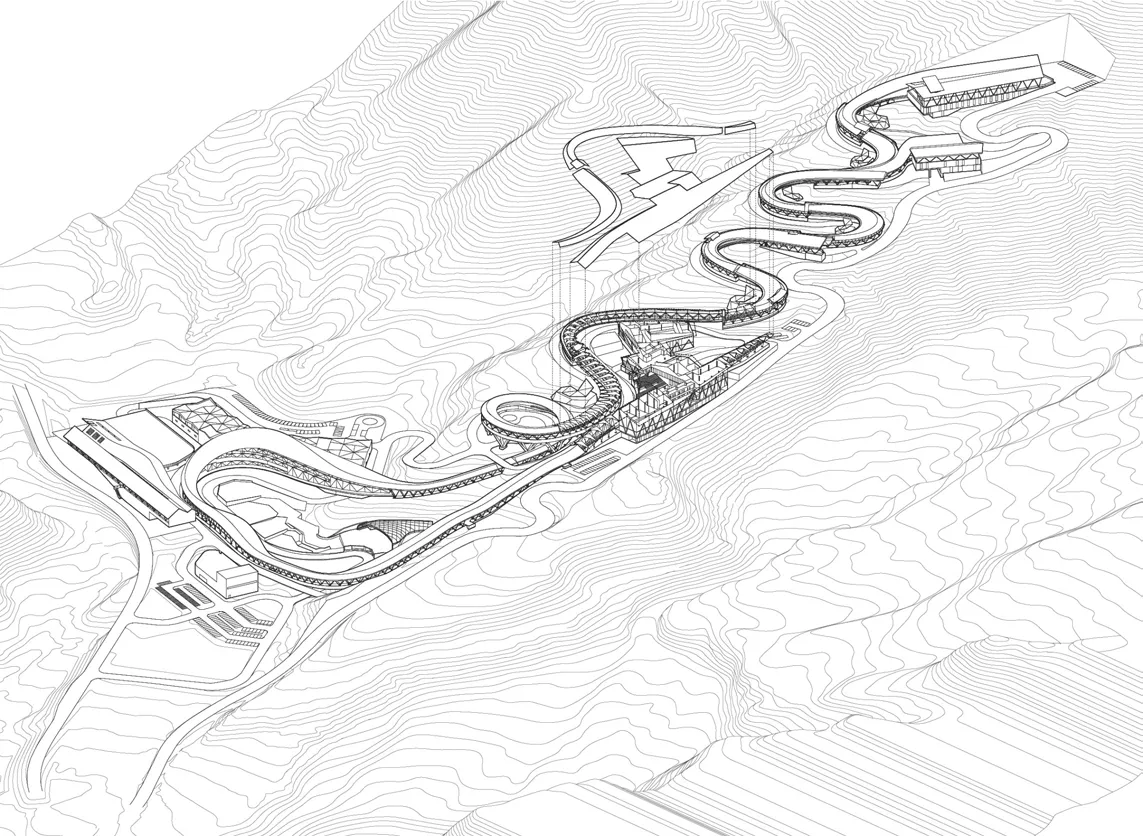

国家雪车雪橇中心赛道位于延庆赛区南坡山脊之上,赛道全长1975m,垂直落差121m,采用氨制冷方式。赛道遮阳系统以独创的地形气候保护系统(TWPS)为基础,与场馆整合形成极具标识性的木瓦屋面体系,保障南坡赛道在使用过程中不受严苛天气的影响。赛道平面线型设计基于比赛项目的运动模拟条件及运动轨迹线,共设有16个角度、倾斜度各异的弯道,其中第11弯为超360°回旋弯道。在平面线型的基础上,通过计算各个弯道处的赛道剖面形状进一步修正赛车的速度、加速度和运动轨迹,以确保符合安全性与竞技性的相关要求。最终形成以赛道平面线型为轴,每个剖面形状均不同的三维曲面赛道表面,“为运动员提供从超重状态到相对正常状态的平稳滑行体验”[2](图1)。

图1 国家雪车雪橇中心整体轴测

雪车雪橇赛道作为以非欧几何学和非线性为理论构建的复杂曲面(complex curved surface),大量变化导致的庞大计算量难以通过传统方式有效完成计算工作,其平面及剖面的连接关系无法直接通过传统坐标系定义。传统图纸的描述方式已不能满足施工精度的要求,通过建立赛道数字三维模型的形式,输出赛道任意位置的二维空间定位数据及二维图纸信息,将赛道的物理数据转换为可逆性、可编辑性、可视化的电脑三维数据,实现基于先进数字化平台的多专业协同设计。

1 针对赛道的数字三维模型生成技术

“数字化生成的过程即为关联几何过程(associative geometry process)”[3],数字三维模型主要是以几何逻辑作为成型基础和构建法则,可通过参数化软件或更高自由度的自编算法程序方式生成。对于赛道数字三维模型来说,主要是借助计算机对数据库的强大信息处理能力将赛道设计方提供的数据参数进行多维度转化,采用参数化软件的方式可简单快速地完成对赛道的数字信息描述。

参数化软件的计算原理是将主要影响因素以不同的参变量(Parameter)引入,基于控制几何形态的逻辑系统构建参数关系,利用参变量的变化控制数字三维模型生成。常用参数化软件主要包括 Grasshopper(基于 Rhino)、Dynamo(基于Revit)、Digital Project(基于Catia)、Generative Components(基于MicroStation)等,Digital Project和Generative Components主要以3D实体建模的参数化建模能力应用于非线性的建筑信息模型(BIM),Dynamo和Grasshopper除建模能力外,还有很强的针对微观层面控制点与非线性曲线的计算分析能力。Dynamo更接近于脚本语言,更多服务于建筑信息模型(BIM)。而搭建于Rhino平台的Grasshopper面向建筑、工业、机械等全领域应用,适用性更为广阔,灵活性更强,可将Rhino模型数据化,进而对其进行二次编写后转化为最终数字三维模型。

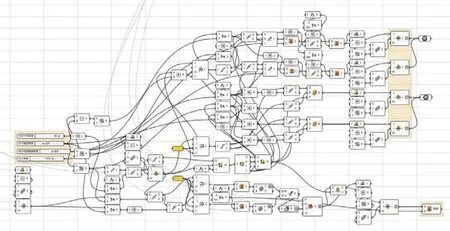

赛道数字三维模型生成主要分为3步:第一步,对引入参变量进行非线性分析与处理;第二步,按照几何逻辑生成赛道曲面;第三步,引入赛道结构参数生成完整的赛道三维模型。涉及到数据分析、空间曲面建模、二次模型编辑等超过传统建筑范畴的跨学科问题,通过对Grasshopper的程序编写,将原始数据转化为参变量,并按照赛道几何关系逻辑对其进行二次编辑,通过对程序的不断调整完善输出数字三维模型,实现数据可视化。

2 赛道复杂曲面数字化生成

2.1 赛道复杂曲面

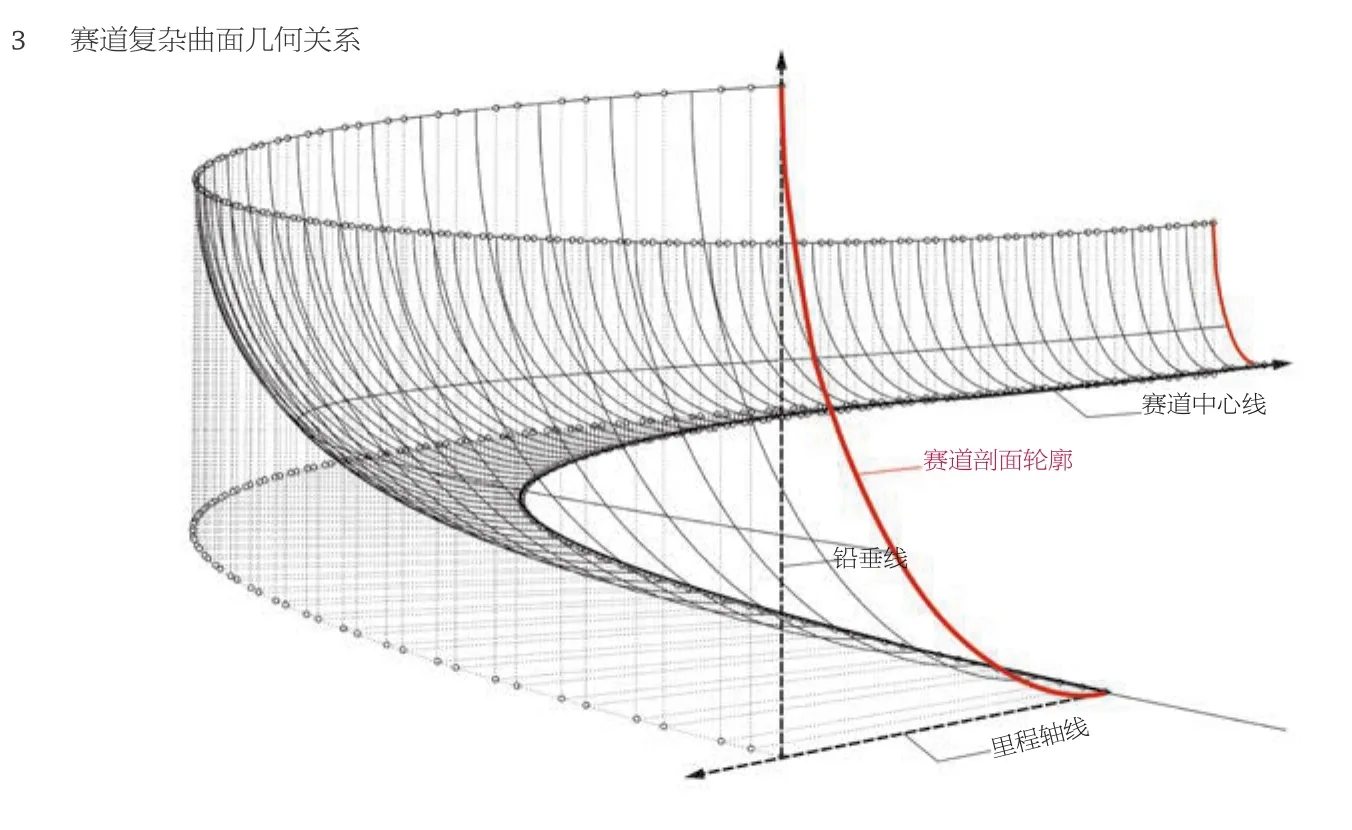

赛道复杂曲面构建引入的参变量是基于赛道中心线的赛道空间轴网系统信息和赛道剖面轮廓线信息。在对其进行预处理转变为空间数据点信息后,以空间轴网系统为坐标系对赛道剖面进行放样,将赛道曲面的几何逻辑转化为参数化软件的算法逻辑。

作为一条以赛道出发口为起始点、赛道紧急制动段末端为终止点的空间三维曲线,赛道中心线随赛道形状的偏移,并不时刻处于赛道的几何平面中心。赛道中心线是确定赛道线性、反映赛道实际形状的关键曲线(图2)。以赛道长向维度的赛道中心线为骨架,增加另外两个维度的轴线描述赛道,沿中心线每隔一段距离设置一组铅垂线和一组按照里程划分的里程轴线。里程轴线则是中心线平面投影在各里程点处的切线形成的铅垂面与中心线平面投影的交线。赛道中心线、铅垂线、里程轴线3组相互垂直的空间轴线共同组成的赛道空间轴网系统,是储存赛道三维空间模型所有信息的轴网基础。赛道剖面轮廓线是以赛道中心线为轴,依据里程轴线与赛道中心线平面投影的交点定位,在每段里程轴线处对赛道三维曲面进行铅垂面切片处理得到的赛道截面轮廓,是控制比赛滑行轨迹的关键要素。赛道曲面以赛道中心线为导向轴线,以赛道剖面轮廓线为横截面控制线放样拟合而成(图3)。

图2 赛道中心线平面及剖面关系

2.2 赛道复杂曲面参变量数据处理

为得到可编辑的参变量数据,首先对赛道设计方提供的图纸和位图资料进行数据处理,将其转化为计算机可识别的数字信息。

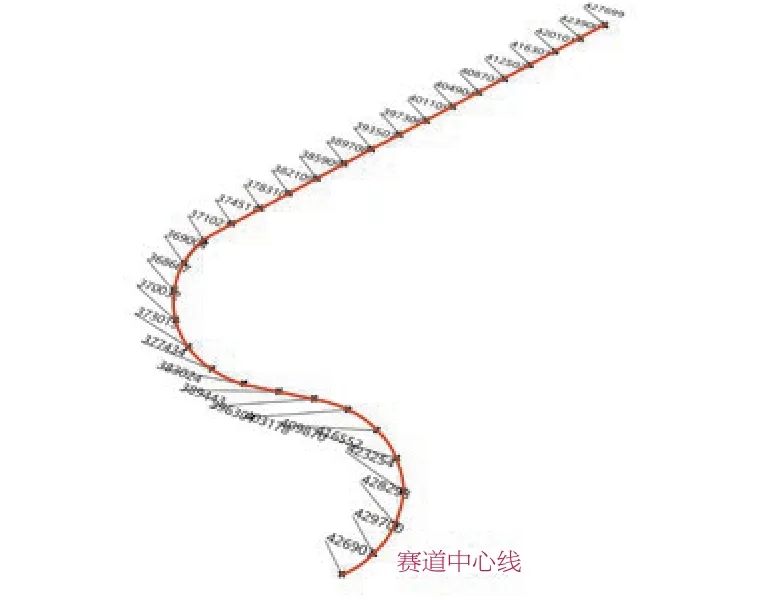

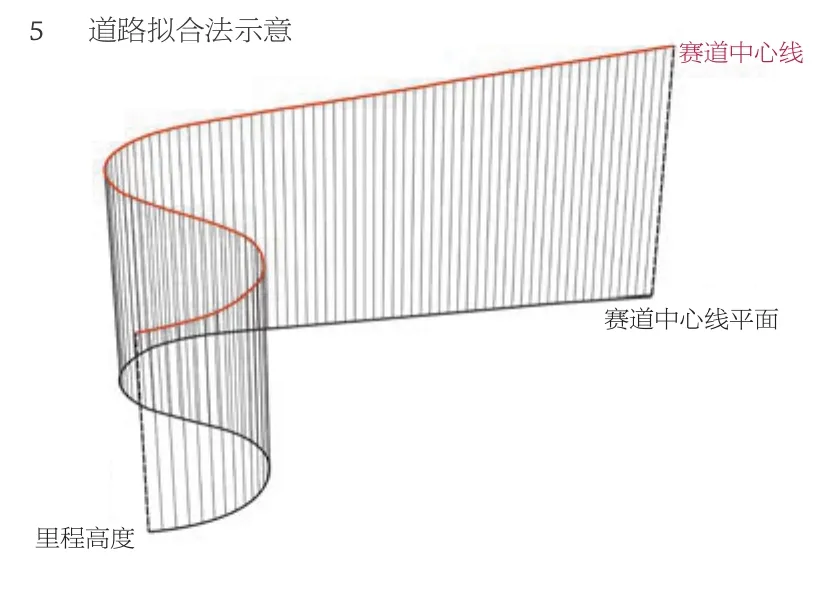

赛道空间轴网系统信息的数据处理可等效为赛道中心线的数据处理。赛道中心线的数据处理可采用下列两种方法:方法一为坐标构建法,即将已知控制点坐标数据建立三维空间坐标点集合,利用插值法生成样条曲线按顺序将所有的空间坐标点连线(图4);方法二为道路拟合法,即类比道路设计中所采用的平面线性结合纵向展开立面线性的方法描述三维空间曲线,先确定中心线的平面线形,再根据沿中心线前进方向的不同里程长度对应的高程确定不同位置在空间中的高度进行连线(图5)。在无直接坐标点数据的情况下,一般选择道路拟合法。

图4 插值法示意

赛道剖面信息数据处理按照3个步骤顺序进行:

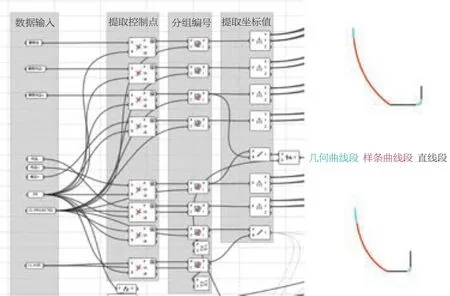

第一步,将赛道设计方提供的位图数据转化为矢量图形:以曲线半径拾取与拟合逻辑的命令流为基础,通过像素矢量转换程序转化为计算机可识别的矢量曲线。

第二步,通过曲线分段预处理将图形信息以数据的形式保存在数据库中:以第一步拟合形成的曲线为基础数据,根据曲线特性将曲线分为直线段、几何曲线段和样条曲线段。直线段数据包括起点与终点的空间坐标、起点与终点的矢量长度。几何曲线段数据包括起点与终点的数字坐标、起点与终点之间的线段矢量长度与曲线半径。样条曲线段数据包括起点与终点的矢量坐标、起点与终点之间的线段矢量长度、曲线的分段数量和每部分线段的矢量长度,要根据实际误差需求选择适合的分段精度(图6)。

图6 曲线分段预处理

数据预处理后得到数字化平面曲线,使用笛卡尔坐标系或极轴坐标系将数据信息按照空间定位转化为空间坐标系统,分别以x、y、z、dx、dy、dz和(o、ρ、α)两种形式进行描述。其中极轴坐标系的信息描述较为简洁,空间计算以及数据迭代数据量小,但转化逻辑较为复杂,而笛卡尔坐标系所需的描述数据比极轴坐标系多,空间计算以及数据迭代数据量大,但转化逻辑较为简单,可根据实际需求进行选择。

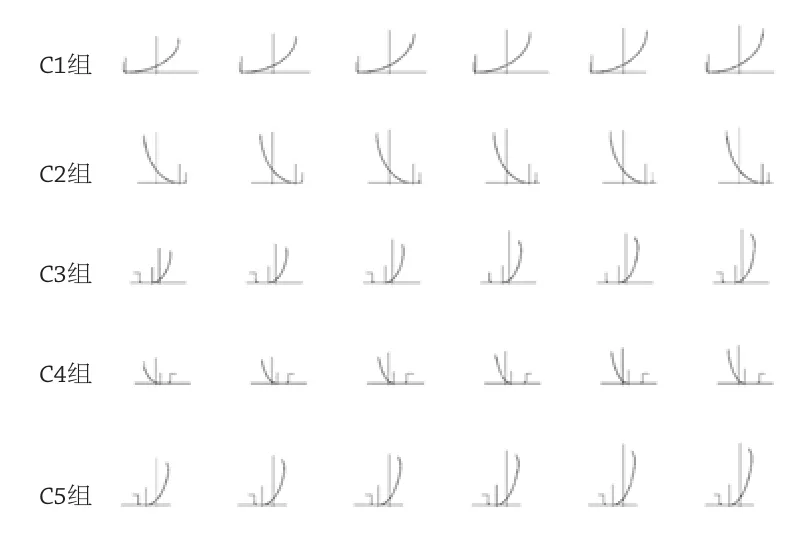

第三步,将两个参变量的数据整合形成统一数据库数据,以逐一配对的曲线标记预处理方式进行分组标记。采用全自动标记法(即从头至尾顺序标记)会额外增加一个判定曲线半径方向的维度,而采用另一种根据弯道自身的分组编号对数据进行分组的方法,则消除了弯道曲线半径方向的维度,同时,各组之间的数据运算不会影响其并列关系。基于程序参数维度越低程序稳定性越高的基本原则,第二种分组方式要优于第一种,即通过减少程序的运算量以获得更高的程序稳定性。因此,采用基于赛道实际形状的弯道编号的分组形式,对应一号弯道为C1组,对应二号弯道为C2组,以此类推(图7)。

图7 曲线标记预处理

2.3 赛道复杂曲面生成

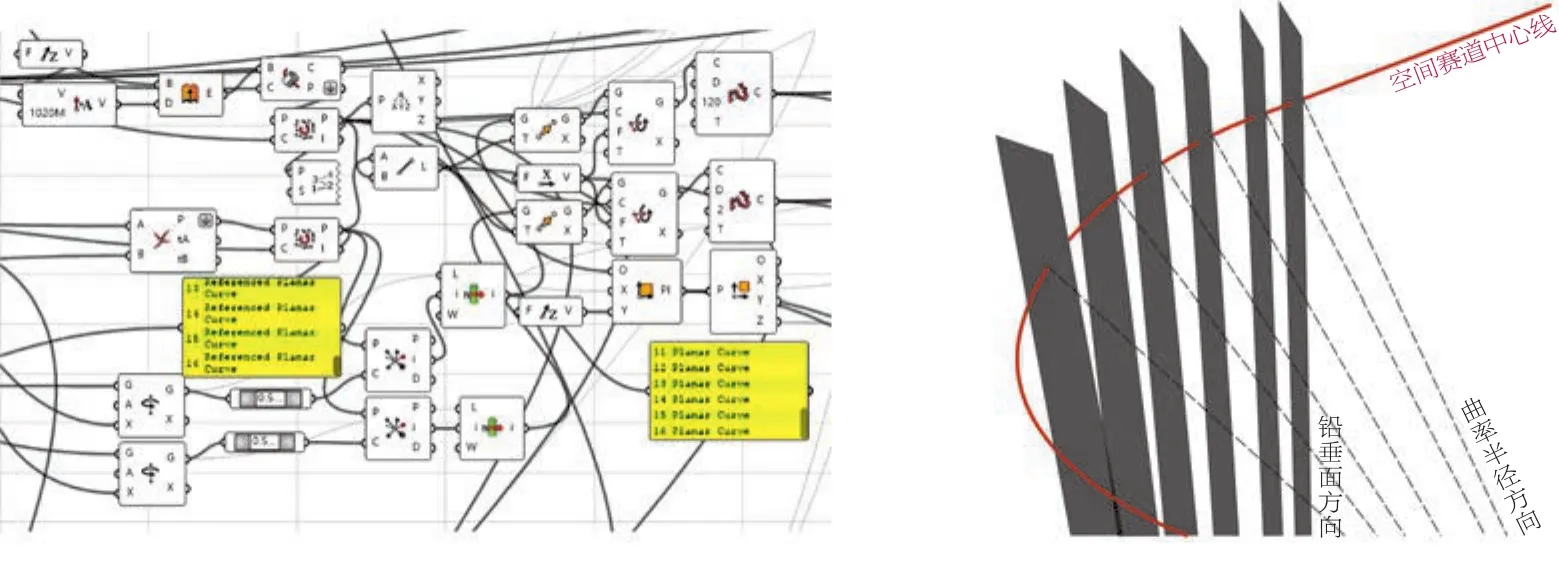

赛道剖面轮廓线以二维矢量曲线的方式描述,数据库数据的空间关系固定在由绝对高度(海拔)和沿赛道前进方向的相对里程数值构成的绝对坐标系中。生成曲面前仍需将沿赛道布置的线性坐标系进一步转化为可以描述空间曲线基础定位的空间笛卡尔直角坐标体系。水平方向取自垂直于控制点的切线方向,竖直方向通常取自铅垂面方向(图8)。通过空间位置的转化将剖面轮廓按照分组标记定位到空间赛道中心线上,获取剖面轮廓各点的空间坐标信息。

图8 空间定位程序与转化示意

进一步将剖面轮廓线起点、转折点、终点的空间坐标信息采用插值法连接生成若干条空间样条曲线,借助空间样条曲线与剖面轮廓线放样形成赛道的复杂曲面(图9)。赛道剖面轮廓线在任意控制点的曲率连续,可保证赛道曲面在任意位置的曲率连续,即保证生成曲面的平滑性,且赛道曲面的精确度与剖面轮廓线间距正相关,顺滑度由空间样条曲线的曲线阶数决定,与剖面轮廓线间距反相关。因此,剖面轮廓线间距的选择应兼顾赛道曲面精确度和顺滑度的平衡,根据实践总结,以0.5mm曲面误差范围为例,剖面轮廓线间距的平衡点在1~3m之间。

图9 放样形成复杂曲面

3 赛道结构体系模型数字化生成

3.1 赛道结构体系

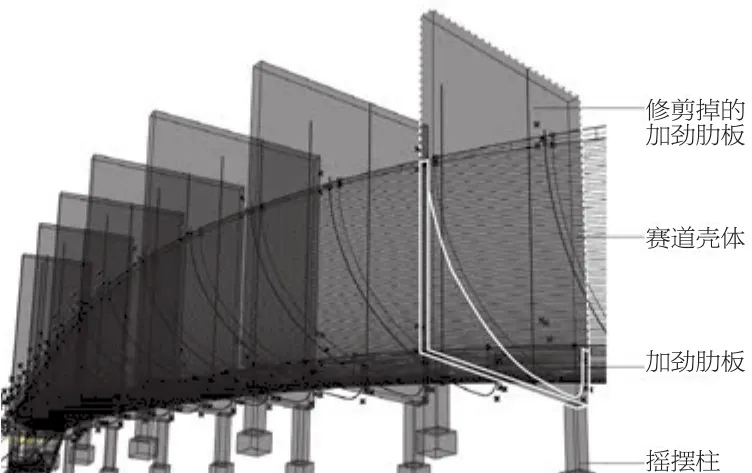

赛道结构体系主体包括赛道壳体、壳体结构加劲肋板、赛道支撑结构柱3个参变量,根据结构受力要求,赛道混凝土壳体下部每隔一定距离设置赛道支撑结构柱,附加加劲肋板连接赛道支撑结构柱与曲面赛道,使赛道上的荷载可以均匀传递至赛道支撑结构柱。赛道结构基于赛道一体化成型的施工逻辑,根据定位轴线布置支撑柱,支撑柱上方布置加劲肋板,肋板与赛道壳体相交,作为参变量的3个部分相互结合成型。

赛道壳体为喷射混凝土壳体,因赛道曲面使用过程中的主受力方向为曲面斜向,双层曲面钢筋网面斜交45°布置,与制冷管道一起浇筑在赛道内。变形缝将赛道壳体分成多段,与制冷单元匹配的同时,保证连续曲面,提高抗震性。

赛道支撑结构柱体系采用摇摆柱结构体系。通过以加载块、摇摆柱和基础地梁为试件的结构静力试验研究,证实摇摆柱体系滞回曲线饱满、受力合理,在较大位移下具有负刚度耗能的良好耗能性能,延性满足抗震需求,并具备一定的安全储备。相对于一般结构体系,摇摆柱承载力二次上升的骨架曲线特点证实其橡胶垫位置处的钢棒随着位移荷载的增加,受力模式由受压弯作用转为受拉作用。因此增加橡胶垫后的新型摇摆柱结构体系,通过橡胶垫和钢棒与赛道及基础传递竖向力和剪力,释放两端弯矩,减少冲击荷载和温度荷载带来的变形,当赛道结构产生较大位移作用时,可对整体结构起到保护作用,以更好地满足雪车雪橇赛道的需求。

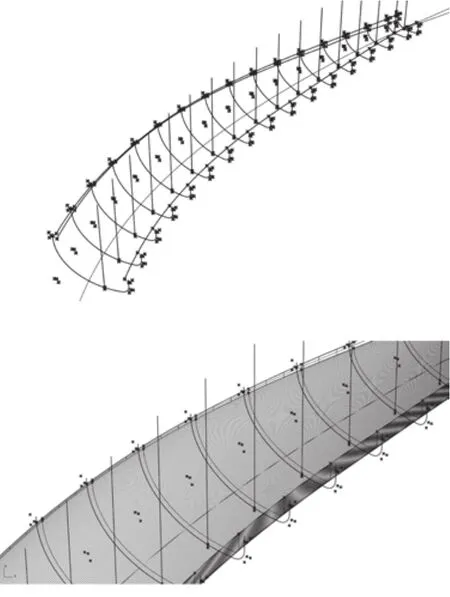

3.2 赛道结构体系模型生成

赛道壳体的剖面轮廓与赛道剖面轮廓基本相同,顶部加宽加厚用于布置赛道内部制冷管道,正面加入一段下翻混凝土板用于保温板构造及防撞护栏安装。在软件中输入厚度参数后可直接将其以标准形状储存为模块化数字信息,基于赛道曲面数字化生成的几何逻辑,将赛道壳体剖面模块直接插入对应赛道剖面轮廓的相应位置后生成赛道壳体表面。

壳体结构加劲肋板与赛道壳体相互粘连,初始形状为铅垂面方向的长方形薄板。壳体模型生成前输入厚度、尺寸参数,以坐标系转化的方式按照赛道支撑结构柱的间距沿赛道中心线布置在壳体下方,壳体模型生成后以删掉多余部分进行连接,将加劲肋板与赛道壳体相交结合为一个整体。

赛道支撑结构柱即摇摆柱包括两端柱体、连接钢棒及橡胶垫层3部分,是赛道结构体系模型的定位基础。摇摆柱的定位间距是里程轴线距离的倍数,以一定间距的里程轴线为中线布置摇摆柱。输入尺寸参数后将摇摆柱储存为模块化数字信息,以坐标系转化的方式按照定位间距沿赛道中心线布置在加劲肋板下方,和上一步赛道壳体与加劲肋板的整体模型进行连接整合,形成完整的赛道结构模型(图10、11)。赛道复杂曲面模型和赛道结构模型根据里程轴线的定位关系直接结合,组合得到赛道完整三维模型。

图10 赛道结构体系模型生成程序

图11 赛道结构体系模型生成示意

4 总结

竞速型人工剖面赛道作为复杂异形曲面,传统建筑学范畴的方式很难精确对其维度转化。基于以上研究,依托参数化软件(Grasshopper),创立了生成复杂异形曲面三维模型的方法,并应用于竞速型人工剖面赛道的设计工作中。通过将各参变量属性及对应几何关系的数理逻辑转化为算法逻辑,输入初始截面数据即可得到自动生成的赛道三维模型,并以此为基础开展一系列机电设备及制冷系统的设计工作。相比二维图纸,可实时对赛道进行全方位解析,及时调整赛道各参变量设计参数的准确度,可在施工中对赛道各部分进行全方位精准定位,减少施工误差。赛道三维模型实现了“建筑—结构—水—暖—强电—弱电—制冷”“设计方—施工方”的赛道共享信息交互平台建设,为赛道的全周期建设提供了数据支撑和技术保障,以提高赛道设计施工精度的方式保障了雪车雪橇比赛环境的稳定性与公平性,实现了“更高、更快、更强”体育精神指引下比赛的高质量竞技性与观赏性。

国家雪车雪橇中心赛道作为我国建设的第一条雪车雪橇赛道,成功被国际车橇联合会认证为世界领先的滑行中心,是赛道三维模型生成方法的应用典范。此方法基于参变量各自属性定义及相互几何逻辑关系的生成过程可进一步拓展为非欧、非线性复杂建筑生成优化的一般规律。通过选取适合的研究工具,控制复杂建筑形态背后的数理逻辑关系,将数理逻辑与程序编写的算法逻辑相互转换,为基于美学逻辑的建筑表述赋予基于几何关系的理性原则。