石墨舟卡点处硅片及单晶硅太阳电池品质异常的研究

2022-07-05张福庆王贵梅孙晓凯赵鹏飞曹占傲

张福庆,王贵梅,孙晓凯,赵鹏飞,曹占傲

(晶澳太阳能有限公司,邢台 055550)

0 引言

在太阳电池制备过程中,利用等离子增强化学气相沉积(PECVD)工艺对硅片进行背面镀膜已得到广泛应用。PECVD[1-2]设备以石墨舟[3]为硅片载体,二合一PECVD设备是将传统的氧化铝沉积设备与氮化硅沉积设备合二为一,相较于传统的背面镀膜设备,其拥有更小的空间及占地面积、更低的生产人力成本、更优的钝化效果及太阳电池光电转换效率。

目前,在业内的太阳电池生产线中,利用二合一管式PECVD设备进行硅片背面镀膜时,石墨舟卡点[4]处的硅片和太阳电池均存在较为明显的品质问题,主要表现为:1)硅片边缘有瑕疵,增加了丝印崩网率和太阳电池的碎片率;2)太阳电池电致发光(EL)发黑,严重影响太阳电池的良品率。因此,石墨舟卡点处硅片和太阳电池品质异常问题亟待解决。

本文以利用二合一管式PECVD设备进行硅片背面镀膜时出现的石墨舟卡点处硅片瑕疵及单晶硅太阳电池EL发黑的异常现象为研究对象,分析了此种PECVD设备镀膜时,射频电流、石墨舟卡点形状及石墨舟清洗液配方对石墨舟卡点处硅片和单晶硅太阳电池品质异常的影响,并提出了解决方案。

1 实验

1.1 实验材料及表征

本文所用硅片是在同一根单晶硅硅棒上采用太阳能级掺镓p型金刚线切割得到,硅片尺寸为158 mm×158 mm,厚度为165~175 μm,电阻率范围为 0.4~1.1 Ω·cm。

采用深圳市捷佳伟创新能源装备股份有限公司生产的二合一管式PECVD设备进行硅片背面镀膜,采用上海弘枫实业有限公司生产的石墨舟作为硅片载体,采用无锡卓胜智能设备有限公司生产的EL机测试EL,采用美国PV Measurements公司生产的QEX10测试仪分析量子效率(QE),采用德国HALM公司生产的高精度I-V测量系统测试太阳电池的电性能,采用美国Sinton公司生产的WT1200少子寿命测试仪测试太阳电池的少子寿命。

1.2 实验背景

1.2.1 石墨舟卡点处硅片和单晶硅太阳电池品质异常现象

在二合一管式PECVD设备镀膜过程中,涉及多种特气如三甲基铝(Al(CH3)3)、笑气(NO2)、硅烷(SiO4)、氨气(NH3)等,在同根炉管内需依次进行氧化铝、氮化硅等膜层的沉积,反应参量多、过程复杂,石墨舟卡点处出现瑕疵的硅片的占比较高。

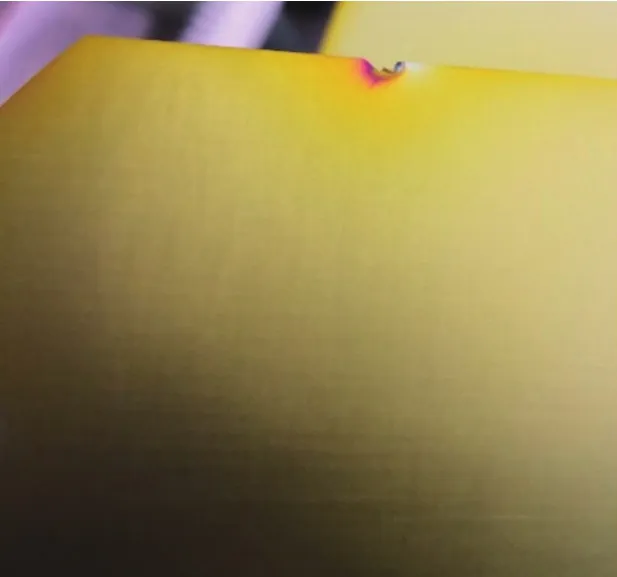

硅片镀膜后,在石墨舟卡点处其外观瑕疵主要表现为边缘异常突起或存在击穿缺口,如图1所示。

图1 硅片镀膜后边缘存在击穿缺口Fig. 1 There is a breakdown gap on the edge of silicon wafer after coating

镀膜后的硅片在石墨舟卡点处出现缺口会造成瑕疵片,更容易导致整片硅片破碎;瑕疵片下传至丝网印刷工序后,由于印刷过程对硅片表面状态的要求极高,因卡点处硅片烧焦而出现的缺口或突起会在其印刷过程中造成网版硌裂,导致网版崩网报废。

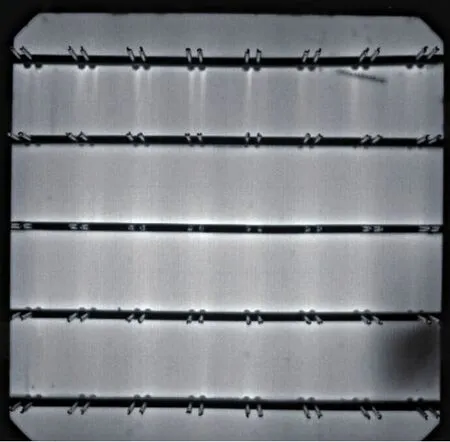

EL发黑问题表现为EL测试下,在石墨舟卡点处单晶硅太阳电池存在镀膜缺陷,导致测试过程中光子释放少,该位置会因发光弱或不发光而显现团块状发黑,具体如图2所示。

图2 卡点处单晶硅太阳电池的EL发黑Fig. 2 EL of mono-Si solar cell at the stuck point is black

1.2.2 异常原因分析

二合一管式PECVD设备镀膜时是以石墨舟为硅片载体,在管式炉内通过辉光放电,使各特气气相电离后进行一系列化学反应及等离子体反应,在硅片表面沉积生成氧化铝膜和氮化硅膜。

氧化铝膜[5]的沉积反应过程为:

氮化硅膜的沉积反应过程为:

在PECVD设备镀膜过程中,设备射频功率大小、硅片与石墨舟卡点处的接触面积大小,以及石墨舟洁净度等,都会影响石墨舟卡点处硅片和太阳电池的品质。导致石墨舟卡点处硅片和太阳电池品质异常的原因主要有2个:1)经过卡点位置的电流过大,导致接触位置的温度过高;2)因为硅片与石墨舟之间存在接触不良的情况,导致卡点位置局部高温。上述2个原因最终导致单晶硅太阳电池卡点位置出现硅基体熔融等异常。

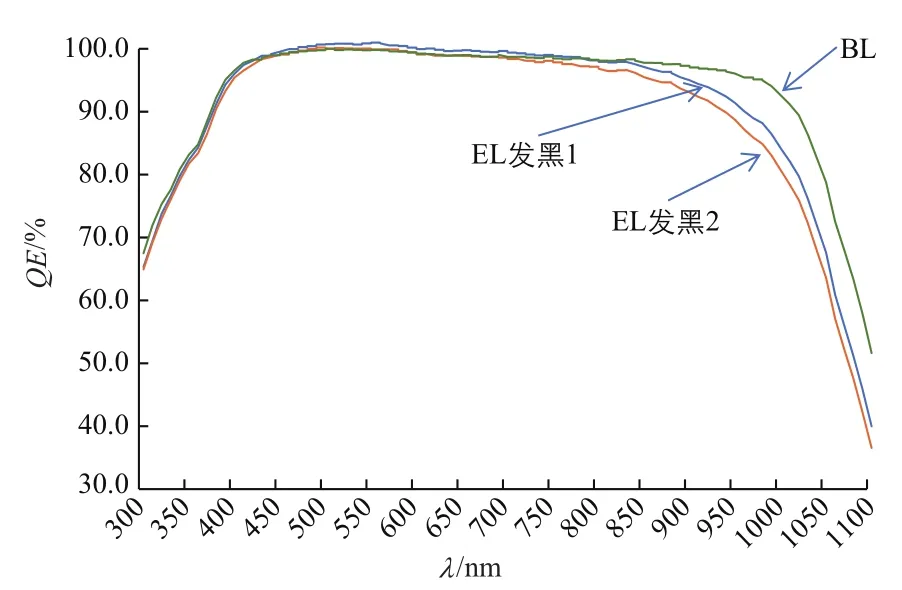

选取石墨舟卡点处EL发黑的单晶硅太阳电池2片,分别标识为EL发黑1和EL发黑2,并与EL正常的单晶硅太阳电池BL进行QE比较分析,结果如图3所示。

图3 石墨舟卡点处EL发黑和EL正常的太阳电池的QEFig. 3 QE of solar cells with EL normal and EL blacken at the stuck position of graphite boat

从图3中可以看出:EL发黑的2片单晶硅太阳电池在长波段(600~1100 nm) 时QE均偏低,在短波段(300~500 nm)时QE正常。

QE测试中,短波段一般表征太阳电池正面的减反射和复合状态,长波段一般表征太阳电池背面的减反射和复合状态。该理论结合图3的测试结果可知,石墨舟卡点处EL发黑是由太阳电池背面异常造成的,即是由于背面氧化铝、氮化硅膜钝化效果差,复合增加导致的。在此结论基础上,下文进行石墨舟卡点处硅片外观瑕疵和太阳电池EL发黑的解决方案研究。

2 实验设计及结果分析

单晶硅太阳电池的常规制备工序为:制绒→扩散→选择性发射极(SE)激光掺杂→去磷硅玻璃(PSG)/抛光→退火氧化→PECVD镀膜→激光开槽→丝网印刷→烧结→检测。

为研究镀膜过程造成的石墨舟卡点处硅片外观瑕疵和太阳电池EL发黑与二合一管式PECVD设备镀膜时的射频电流、石墨舟卡点形状及石墨舟清洗液配方之间的关系,依据上述单晶硅太阳电池制备过程,在退火氧化工序后、PECVD镀膜工序前,选取同一批次的单晶硅片3888片,平均分成9组,编号为1#~9#,每组432片。为对比单一变量对石墨舟卡点处硅片和太阳电池品质的影响,这9组硅片分别采用表1所示的9种实验条件,并按照上述制备流程完成后续的单晶硅太阳电池制备。

表1 9组硅片对应的实验条件Table 1 Experimental conditions corresponding to nine groups of silicon wafers

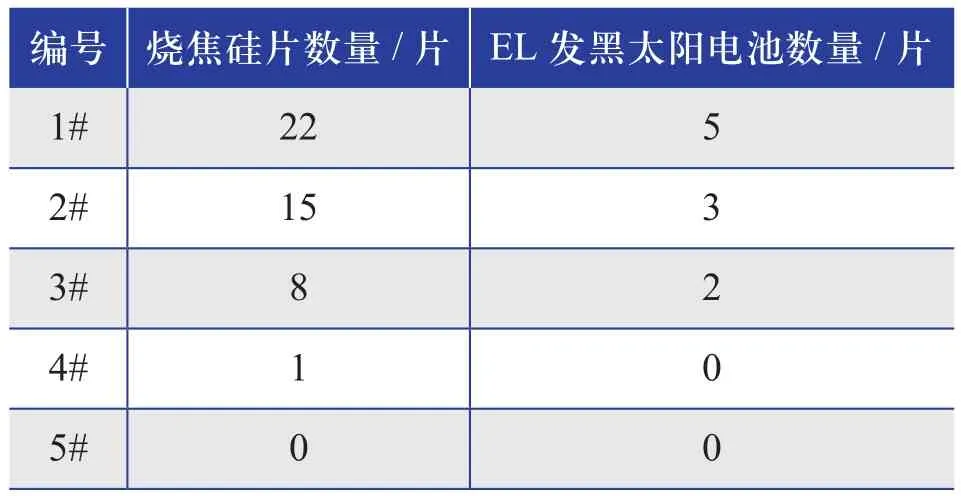

2.1 射频电流

为分析二合一管式PECVD设备镀膜时射频电流[6]对石墨舟卡点处硅片和单晶硅太阳电池品质的影响,选择同一个石墨舟,根据1#~5#硅片对应的实验条件,将二合一管式PECVD设备在氧化铝镀膜时的射频电流分别调节为20、17、14、11和8 A,其他条件保持一致;然后依次进行硅片镀膜,并统计镀膜时石墨舟卡点处硅片的烧焦数量,最后制成成品太阳电池并进行EL测试,然后统计石墨舟卡点处EL发黑的太阳电池数量,结果如表2所示。

表2 不同射频电流下石墨舟卡点处烧焦硅片和EL发黑太阳电池结果Table 2 Results of scorched silicon wafers and EL blackened solar cells at the stuck point of graphite boat under different RF currents

由表2可知:在使用二合一管式PECVD设备镀制氧化铝膜过程中,当石墨舟卡点形状与石墨舟清洗液配方一定时,设备的射频电流越大,石墨舟卡点处烧焦硅片的数量及EL发黑太阳电池的数量越多;当射频电流降至8 A时,未出现石墨舟卡点处烧焦的硅片及EL发黑的太阳电池。所以在使用二合一管式PECVD设备镀制氧化铝膜过程中,宜采用较低的射频电流。

2.2 石墨舟卡点形状

为分析石墨舟卡点形状对石墨舟卡点处硅片和单晶硅太阳电池品质的影响,选取同厂家、同批次的2个石墨舟,一个石墨舟装载6#硅片,采用圆形卡点;另一个石墨舟装载7#硅片,采用三角形卡点。相较于三角形卡点,圆形卡点与硅片的接触面积较大。2种石墨舟卡点形状下单晶硅太阳电池的外观比较如图4所示。

图4 2种石墨舟卡点形状下单晶硅太阳电池外观比较Fig. 4 Appearance comparison of mono-Si solar cells with two kinds of graphite boats stuck shape

在对硅片进行PECVD镀膜前,2个石墨舟分别按照6#和7#硅片的实验条件进行清洗,然后烘干,并由同一台二合一管式PECVD设备进行硅片镀膜及硅片装卸,镀膜完成后统计2种石墨舟卡点形状下卡点处烧焦硅片的数量;然后对制成的成品太阳电池进行EL测试,并统计石墨舟卡点处EL发黑的太阳电池数量,结果如表3所示。

从表3中可以看出:在使用二合一管式PECVD设备镀膜过程中,当设备射频电流与石墨舟清洗液配方一定时,石墨舟采用圆形卡点,可以避免卡点处硅片烧焦及太阳电池EL发黑;而石墨舟采用三角形卡点时出现异常的比例偏高。这是因为石墨舟采用三角形卡点时,其与硅片的接触面积小,在小面积接触情况下,硅片和石墨舟卡点之间的接触电阻就会变大;若接触电阻太大,就可能导致石墨舟卡点与硅片之间的电路压降过大,而电路压降越大时,接触点释放的热量将越多;当接触点处的温度上升到一定极限时,接触点就会被损坏,温度越高,损坏速度就越快,甚至会产生击穿效应,导致硅片破碎。因此在使用二合一管式PECVD设备镀膜时,石墨舟卡点应采用接触面积较大的圆形卡点。

表3 不同石墨舟卡点形状下卡点处烧焦硅片和EL发黑太阳电池结果Table 3 Results of scorched silicon wafers and EL blackened solar cells at the stuck points under different graphite boat stuck shapes

2.3 石墨舟清洗液配方

在硅片镀膜过程中,石墨舟表面主要由氧化铝膜和氮化硅膜覆盖,因此石墨舟的清洗液配方主要有2种:一种是氢氟酸、盐酸的混合溶液;另一种则仅为氢氟酸溶液。

为分析石墨舟清洗液配方对石墨舟卡点处硅片和单晶硅太阳电池品质的影响,在射频电流与石墨舟卡点形状一定的情况下,仅按照8#和9#硅片对应的实验条件改变石墨舟清洗液配方,然后对石墨舟进行清洗。相同的清洗时间之后,对石墨舟进行烘干,然后装载硅片,在利用二合一管式PECVD设备完成镀膜后,统计石墨舟卡点处烧焦硅片的数量;然后对制成的成品太阳电池进行EL测试,并统计石墨舟卡点处EL发黑的太阳电池数量,结果如表4所示。

从表4中可以看出:在镀膜过程中,当二合一管式PECVD设备的射频电流、石墨舟卡点形状一定时,不同的石墨舟清洗液配方对石墨舟卡点处硅片烧焦及太阳电池EL发黑的影响较大。其中,石墨舟清洗液配方使用氢氟酸、盐酸混合溶液时,出现石墨舟卡点处烧焦硅片及EL发黑太阳电池的比例较高。而石墨舟清洗液配方为氢氟酸溶液时,在石墨舟卡点处未出现烧焦的硅片和EL发黑的太阳电池。

表4 不同石墨舟清洗液配方下卡点处烧焦硅片和EL发黑太阳电池结果Table 4 Results of scorched silicon wafers and EL blackened solar cells at the stuck point under different graphite boat cleaning solutions

对8#和9#硅片制成的2种单晶硅太阳电池进行电性能测试,然后取均值,测试结果如表5所示。

表5 2种单晶硅太阳电池的电性能测试结果Table 5 Electrical performance test results of two types of mono-Si solar cells

选取上述2种单晶硅太阳电池各20片,分别进行少子寿命测试[7]和开路电压模拟,结果如图5所示。

图5 2种单晶硅太阳电池的少子寿命及模拟开路电压Fig. 5 Minority carrier lifetime and simulated open circuit voltage of two types of mono-Si solar cells

综合表4、表5及图5可以得到:8#太阳电池的少子寿命均值为675.4 μs、模拟开路电压均值为722.0 mV,9#太阳电池的少子寿命数据均值为628.3 μs、模拟开路电压均值为687.6 mV;8#和9#太阳电池的模拟开路电压及少子寿命的散点分布及整体变化趋势差异明显;9#太阳电池的光电转换效率和开路电压均较低,且存在石墨舟卡点处异常的硅片和太阳电池。这可能是因为8#太阳电池采用的是氢氟酸清洗液,氢氟酸的氢、氟原子间结合力相对较强,且在水中氟化氢分子间存在氢键,使氢氟酸在水中不易电离,该结论与氢氟酸在正常浓度(49%)下表现为弱酸是一致的。而盐酸属于一元无机强酸,氢、氯原子间结合力强,具有强电离性。在石墨舟清洗过程中,含有盐酸的清洗液的氢离子会更多的残留在石墨舟上,而二合一管式PECVD设备镀制氧化铝膜过程中,这部分氢离子会被高温析出并与硅片表面沉积的氧化铝膜发生反应,从而产生大量等离子体,使石墨舟卡点与硅片接触位置易产生尖端放电,提高了石墨舟卡点处的温度,影响卡点处的镀膜品质,甚至导致硅片击穿破裂。而且石墨舟表面析出的氢离子会对硅片表面沉积的氧化铝膜的钝化效果[8]产生影响,破坏氧化铝膜的膜质,从而影响成品太阳电池的光电转换效率。所以在石墨舟清洗时,应采用不含盐酸的清洗液配方,以保证镀膜品质。

3 结论

本文分析了二合一管式PECVD设备进行硅片背面镀膜时出现的石墨舟卡点处硅片和单晶硅太阳电池品质异常的原因,得到以下结论:

1)进行氧化铝镀膜时,设备射频电流越大,石墨舟卡点处出现硅片烧焦及单晶硅太阳电池EL发黑的比例越大,因此设备在镀制氧化铝膜时宜采用较低的射频电流。

2) 石墨舟采用圆形卡点,可以避免卡点处硅片烧焦及单晶硅太阳电池EL发黑。

3)采用含有盐酸的氢氟酸混合溶液清洗石墨舟,会出现大量卡点处烧焦的硅片及EL发黑的单晶硅太阳电池。因此,在石墨舟清洗时,应采用只含氢氟酸的清洗液配方,以保证镀膜品质。

在单晶硅太阳电池的具体生产过程中,除了本文讨论的因素外,还会有很多其他因素影响镀膜时石墨舟卡点处硅片和太阳电池的品质,需后续业内专业人士进一步共同研究与探讨。