火电厂抽汽储能深度调峰技术研究

2022-07-05王坚,王辉

王 坚,王 辉

(中国电力工程顾问集团中南电力设计院有限公司,湖北 武汉 430071)

0 引言

在“碳达峰、碳中和”的“3060”目标背景下,我国新能源风、光发电装机规模迅猛发展,发电量占比不断提升,电力系统急需大比例灵活电源改善电源结构,缓解系统调峰压力,解决新能源电力消纳问题。

2021年11月10日,国家能源局发布《关于推进2021年度电力源网荷储一体化和多能互补发展工作的通知》,首次将火电机组“抽汽蓄能”列为鼓励重大创新示范项目进行推广。

2022年2月10日,国家发展改革委员会、国家能源局发布 《“十四五”新型储能发展实施方案》(发改能源〔2022〕209号),文件要求:建设火电机组抽汽蓄能等依托常规电源的新型储能技术,推进源网荷储一体化协同发展。文件指出:对于配套建设新型储能或以共享模式落实新型储能的新能源发电项目,结合储能技术水平和系统效益,可在竞争性配置、项目核准、并网时序、保障利用小时数、电力服务补偿考核等方面优先考虑。政策鼓励下,煤电企业灵活性改造的意愿仍显不足,主要还是未找到长期可预见的盈利模式。同时,现有的火电机组灵活性改造主要受限于锅炉调峰深度有限、机组经济性和安全性不足等问题。频繁、大幅度地调节会缩减火电机组使用寿命,并导致收益较低;低负荷率下长期运行使得机组的安全性、经济性和环保性均大幅降低,与节能降耗的整体目标不符。电源侧储能技术则可以实现能源整合,提高能源系统调峰能力,但目前火电机组储热技术多为汽机侧民用供暖蓄热,如热水罐、低温相变储热等,储能规模有限,非供暖期不能发挥调峰作用,也无法提供稳定的高温工业用蒸汽。电化学储能则存在安全性、寿命周期等方面的问题。

本文在火电机组热力系统中的“锅炉—汽机”之间,并联大容量高温熔盐储热系统,削弱原本刚性联系的“机炉耦合”。深度调峰时,保持锅炉运行在较高负荷,汽机运行在低负荷调峰工况,锅炉侧多余高参数蒸汽热量被储热系统存储,保证大规模储热和深度调峰运行。同时实现“热电解耦”和“机炉解耦”,是火电厂灵活性提升的全新解决方案。

1 熔盐储热的抽汽储能技术

熔盐储热目前主要用于太阳能热发电的储能系统中,显示出大规模储热技术的可靠性和较好的经济性。范庆伟[1]等提出基于储热过程的工业供汽机组热电解耦方案,在火电机组正常运行时抽取主蒸汽/高温再热蒸汽储热,在供汽高负荷时熔盐放热,实现热电解耦。崔华[2]等公开一种火电机组的储热调峰装置,抽取锅炉主蒸汽进行熔盐储热,释热时用来产生蒸汽供小汽轮机发电,实现火电机组灵活调峰。当前抽汽熔盐储热技术只考虑了如何从火电机组抽汽储热,缺乏对原机组运行的安全性评估和经济、合理的配套放热方案,调峰能力有限。本文针对现有方案中储能规模有限、单位投资较大、对原有机组安全运行影响较大等痛点展开了研究,提出了全新的解决方案。

2 储能加热蒸汽的全新利用方案

用于抽汽储能的热源蒸汽可以选择原有热力系统中的主蒸汽、高温再热和各级回热抽汽。汽轮机的回热抽汽流量相对较小,热容量较小,用于短时调频是可行的,但影响到的调峰容量幅度较小。因此,本研究中加热储能介质的蒸汽只选择主蒸汽或高温再热蒸汽。

单独抽取主蒸汽时,高压缸排汽减少,进入锅炉再热器的蒸汽流量减少,锅炉内部过热蒸汽和再热蒸汽的吸热比例遭到破坏,极有可能导致再热器超温,锅炉厂一般建议不超过8%~10%锅炉最大连续出力(boiler maximum continuous rate,BMCR)流量;单独抽取高温再热蒸汽不会影响到上游锅炉的运行,但如果抽取比例过大,也会对汽轮机中、低压缸的效率产生不利影响;因此,为达到一定调峰容量,需要同时抽取主蒸汽和高温再热蒸汽,同时控制好主蒸汽的抽汽流量,防止再热器超温;控制好高温再热蒸汽的抽取流量,保证汽轮机中、低压缸所必须的最小冷却流量。

加热蒸汽的热能利用,有利用显热(不凝结)和利用潜热(凝结成水)两种方案。潜热利用方案能够尽可能多地利用抽汽的热能。王辉[3]等提出利用加热主蒸汽的潜热,其蒸汽的凝结水,采用高压增压水泵返回原系统的高压给水系统。同时,高温再热蒸汽在机组低负荷时压力较低,其对应的饱和温度已经低于熔盐的凝固点220 ℃,无法设计熔盐加热器,显然不适合利用其潜热。王辉[3]等的方案也是只利用其显热,提出用蒸汽增压机提升熔盐换热器出口的高温再热蒸汽压力,返回锅炉再热器吸热。设置高压增压水泵和蒸汽增压机,储能系统的厂用电上升,储能的存取效率就会下降。因此,利用蒸汽潜热固然可以最大限度利用抽汽的热能,但需要在储能容量和效率之间取得一种平衡。本文推荐只利用蒸汽的显热,不考虑增加高压水泵和蒸汽增压机,牺牲一定的储热容量,但系统简洁、可靠。同时,主蒸汽加热熔盐后凭自身压力基本可以全部返回低温再热系统,不减少锅炉再热器的流量,确保锅炉的安全运行。

3 储能、释能工艺路线的优化

根据前述分析,采取同时抽取主蒸汽和高温再热蒸汽,仅利用其显热加热熔盐,压力下降后分别汇入高压缸排汽和中压缸排汽,回到原热力系统。相当于蒸汽—熔盐加热器分别与汽轮机的高压缸和中压缸并联运行。因为进入锅炉的给水和低温再热蒸汽流量保持不变,蒸汽参数匹配,不对锅炉的燃烧造成任何影响,抽取的蒸汽比例原则上不受限制,储能容量可以做的更大。由于是利用蒸汽自身的压力克服蒸汽加热器的阻力,不需要另外增加水泵或增压机,不增加厂用电。

高温熔盐储热的优势在于能够产生高温蒸汽,带有熔盐储能的太阳能热发电的蒸汽发生器技术已有成熟的应用。产生的蒸汽可返回原有热力系统增大发电出力,也可根据用户的需要提供特定参数的工业蒸汽供热。

对于有工业供热需求的火电机组,机组低负荷调峰时很难提供稳定的工业蒸汽。配备高温熔盐储能系统后,按目标蒸汽的参数、流量设计蒸汽发生系统,可不受调峰负荷限制的“热电解耦”方式提供稳定的高温工业蒸汽。

储能系统产生的蒸汽,由于传热端差的存在,温度显然要低于原抽取蒸汽的温度,压力则可根据回收点的要求来选择。对于返回系统发电,有3种方案:

方案一:类似光热发电,另外增加配套完整的一整套小型汽轮发电系统;

方案二:返回原热力系统中的主蒸汽系统,增加原汽轮机发电出力;

方案三:返回原热力系统中的高温再热蒸汽系统,增加原汽轮机中、低压缸发电出力。

崔华[2]等提出的专利方案一增加的造价较多,并且调峰小发电机组上网面临着政策方面的审批难题。方案二、三的区别在于蒸汽发生系统的增压给水泵的容量和厂用电差别较大,对蒸汽发生器设备的造价影响也较大。如果按中压参数考虑,从低加后的凝结水引出水源,增压泵扬程较小、蒸发器承压设计压力也可较小,该模块造价会大幅度降低。本研究推荐方案三。原则性热力系统及模块划分如图1所示。

图1 抽汽储能、放热工艺路线系统及模块划分示意图

4 案例主要技术经济指标测算

4.1 技术参数

以华中地区某350 MW超临界一次再热火电机组为例,其运营电力集团有建设新能源基地配套储能项目的需求和电厂自身的深度调峰改造需求。调峰目标设定为汽轮发电机组维持深度调峰30%负荷出力,锅炉保持在50%负荷较高出力。按前文的优化方案,只考虑利用蒸汽显热,储热进出口参数分别取高、中压缸进出口参数,此时可用于熔盐储热的高压主蒸汽292.104 t/h,高温再热蒸汽250.464 t/h,可利用的抽汽热能见表1所列。

表1 可利用抽汽热能参数

合计储热功率65 MW。按照高、中压缸的热效率92%计算,此时机组减少输出的电功率约60 MW。按照日调峰需求,储热时长一般为8~12 h,取10 h计算,则储热量为650 MWh。

设置体积为3 500 m3的冷、热储罐各一座,各配置2×100%容量立式长轴熔盐泵,共4台熔盐泵。熔盐储热系统技术参数计算见表2所列。

表2 熔盐储热技术参数

外挂式储能换热模块概况:储罐直径约21 m,高12 m;熔盐泵安装在罐顶;换热器与蒸汽发生设备可在冷、热罐之间分层叠式露天布置,也可室内布置;根据电厂场地情况可布置成占地80 m×80 m或50 m×120 m。

放热过程:系统抽取除氧器水箱178 ℃的凝结水,升压后经过预热器、蒸发器和过热器,加热至540 ℃,并入高温再热蒸汽进入中、低压缸做功。按5 h放热时长计算,可生产168.9 t/h流量的蒸汽(压力4.8 MPa,温度540 ℃),在中、低压缸中可增加约52 MW的出力(缸效按92%计算)。

因此本抽汽储能系统储存的650 MWh热量,按机组50% THA工况时的发电效率44.35%计算,如不抽取,可以发电288.3 MWh;返回系统发电后释放的电量约为52×5=260 MWh。则本储能系统的效率可以评估为260/288.3=90.2%。如果蒸发器生产的蒸汽不用来发电而是用来供热,扣除厂用电和保温散热损失,储能系统存取效率将会超过92%。

4.2 投资测算(设备及安装)

本系统设备估价如下:

1)蒸汽加热熔盐加热器,双列,总换热功率65 MW,估价800万元;

2) 2×3 500 m3熔盐储罐,冷、热罐各一台,罐体及基础,估价3 000万元;

3)熔盐6 300 t,按5 500元/t计算,计价3465万元;

4)熔盐泵,600 t/h流量,4台,估价800万元;

5)蒸汽发生系统,含预热器、蒸发器和过热器,单列;凝结水升压泵2台,估价1 200万元;

6)其他电加热器、电伴热、管道、阀门和保温工程、疏盐、化盐系统,估价1 000万元。

合计10 265万元。

4.3 项目盈利模式测算

对于符合发改委《“十四五”新型储能发展实施方案》(发改能源〔2022〕209号)精神的存量机组抽汽蓄能新型储能改造项目,国家出台了众多的鼓励政策,其盈利模式至少包括以下几种:

1)灵活性改造后新增加的60 MW调节容量,按湖北地区政策,可3.5倍即210 MW配置新能源指标,与新能源企业共享储能获取收益。具体分成方式,要根据风光火储一体化能源企业内部协议。

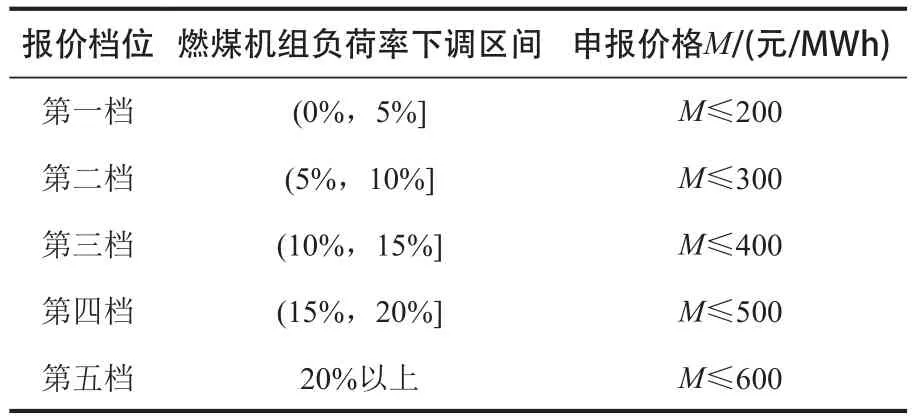

2)改造后可兼顾向下调峰与向上顶峰,按照调峰辅助服务市场规则,可获得调峰补偿费用。根据华中监能市场〔2020〕87号 关于印发《湖北电力调峰辅助服务市场运营规则(试行)》(以下简称“运营规则”)的通知,以50%THA为基准,按调峰深度分档计价补偿方案见表3所列。本案例从50%THA下调20%THA,汽轮发电机组运行在30%THA,因此,按第四档计价。

表3 湖北地区调峰补偿方案

按该《运营规则》,顶峰电量原则上要竞争报价上网,具体结算价格还不明确,本次评估暂按最低结算价格即标杆上网电价保守计算。

3)参与电储能调峰交易。储能电价由容量电价和运行电价组成。目前的储能电价形成机制尚不明确,参考湖南地区储能电站报价,取500元/MWh;

4)利用高温储能所特有的生产高温工业蒸汽的能力,售热获得发电收益和供热收益。

综合上述收益,仍以上述350 MW超临界机组60 MW储能模块为例,暂不考虑同时获得调峰收益和储能电价,本抽汽储能系统的收益预测见表4所列。

表4 抽汽储能深度调峰系统收益预测

5 结论

对火电机组进行抽汽储能高温熔盐储热改造,将极大地提高其深度调峰能力,尤其是能解决供热机组电网深度调峰需求和工业供热之间的矛盾,通过抽汽储能消纳不必要的弃光弃风。通过研究分析,本文论证了包含充热过程、储热过程和放热过程的完整新型抽汽储能技术方案、工艺参数及综合效率。主要结论如下:

1)抽汽储能技术用于火电机组深度调峰可削弱原本刚性联系的“炉机耦合”,实现储热过程中汽机的低负荷深度调峰和锅炉的全负荷脱硝运行。

2)火电机组在机组低负荷时往往无法保障供热所需的稳定的工业蒸汽,熔盐高温储热使供电低负荷时由储能释放能量,生产高温工业蒸汽,实现“热电解耦”,摆脱电力负荷限制。

3)本文推荐的“外挂式”储放热模块,熔盐加热考虑同时抽取主蒸汽和高温再热蒸汽,利用其显热加热熔盐并分别返回高压缸排汽和中压缸排汽;储放热过程不影响锅炉原有的汽水流量,保障了锅炉安全性,利用蒸汽自身压力驱动,无需增压,系统简单有效。

4)在释能利用环节,借鉴成熟的太阳能热发电的蒸汽发生系统,生产的蒸汽可以返回主蒸汽、高温再热蒸汽系统发电或对外工业供热。

5)案例测算了350 MW超临界火电机组的储能规模可以达到650 MWh以上;储放热系统整体造价约1亿元,深度调峰收益投资回收期约为2.9 a。系统综合储能效率超过90.2%,在大规模储能、深度调峰领域具有广泛的应用前景。

6)大容量新型抽汽储能技术可以同时满足建设新能源基地配套储能需求和火电机组自身深度调峰需求,其经济性十分明显,但目前受调峰补贴政策的影响较大;对于同时有工业供汽需求的热电机组,配套本文外挂式新型抽汽储能模块,售热收益长期稳定。