复合材料风扇叶片鸟撞损伤的精细化分析方法

2022-07-05宋长远陈大玮

宋长远,唐 旭,陈大玮,陈 勇,2

(1.上海交通大学机械与动力工程学院,2.燃气轮机与民用航空发动机教育部工程研究中心:上海 200240)

0 引言

近年来,随着航空发动机燃油效率的提高,风扇叶片的尺寸也不断增大,因此将密度低、性能优异的碳纤维增强树脂复合材料投入风扇叶片设计制造已成为当下发展趋势。但在鸟撞事故中,复合材料叶片比金属叶片面临着更大挑战。首先,复合材料层间性能较低,延展性与应变能吸收率也低于金属材料的,对鸟撞等冲击载荷更加敏感;其次,复合材料风扇叶片受到冲击后,损伤主要出现在内部铺层上,这些肉眼不可见的损伤不但对叶片的结构完整性威胁巨大,也使得复合材料风扇叶片的冲击损伤试验研究比金属叶片的更加困难。因此,针对复合材料风扇叶片鸟撞问题进行数值仿真,并在铺层水平上展开精细化分析对复合材料风扇叶片的强度分析尤为重要。

以往的复合材料风扇叶片鸟撞数值研究在建模时对叶片简化较多,可提取到的关于叶片的计算结果十分有限。如Chaims等基于铺层信息和复合材料力学理论,计算单元节点等效物性,建立了复合材料风扇叶片壳单元模型,但仅分析了叶片的冲击响应;Siddens将复合材料风扇叶片的铺层简化为4层,建立了壳单元模型,分析了叶片损伤及包边对叶片损伤的影响。近年来,一些学者使用不同方法建立复合材料叶片的精细化有限元模型。Coroneos等、Xiao等分别通过壳单元厚度方向的多个积分点保留了真实叶片的铺层信息,建立了复合材料风扇叶片的壳单元模型,但使用壳单元计算结果误差较大,且无法分析层间失效;使用逐层建模的方法,胡殿印等基于Rotor 67风扇叶片建立了包含20层铺层的复合材料叶片实体模型;Zhang等建立了一种类榫头结构的实体模型;朱启晨等提出了针对全尺寸复合材料风扇叶片的精细化有限元建模方法,模型中使用了层合实体单元,准确性得到了试验验证;唐旭等、张煜坤等基于文献[8]中方法分别建立复合材料风扇叶片和榫头模型,针对铺层失效进行了预测。复合材料风扇叶片建模技术的发展为鸟撞损伤的精细化分析提供了条件。

本文针对复合材料风扇叶片鸟撞损伤的分析方法进行了研究。建立了复合材料风扇叶片的精细化有限元模型,提出1套复合材料风扇叶片鸟撞损伤的精细化分析流程,进行中鸟撞击工况的数值仿真,分析了不同失效模式发生位置的规律。

1 鸟撞损伤精细化分析方法

1.1 鸟撞损伤分析流程

复合材料风扇叶片鸟撞精细化分析流程如图1所示。复合材料风扇叶片由上百层预浸料铺层模压成型,其冲击损伤可表现为铺层及铺层间的失效,因此在针对全尺寸复合材料风扇叶片的鸟撞分析中,叶片的有限元模型需能够正确体现铺层形状、排序、角度等信息。此外,在后处理阶段需将铺层作为独立单位展开分析。在复合材料结构强度分析中,存在全局、铺层和材料主轴三种坐标系,在不同坐标系下的应力数据不同,复合材料的失效准则基于材料主方向应力建立,因此在进行强度分析时,需要提取材料主轴坐标系下的应力数据。在后处理阶段的应力数据提取、铺层失效分析和结果可视化环节数据量较大,需借助脚本程序实现自动化操作。

图1 复合材料风扇叶片鸟撞精细化分析流程

1.2 复合材料风扇叶片精细化有限元模型

1.2.1 复合材料风扇叶片有限元建模方法

本文研究对象为一种铺层复合材料风扇叶片,其叶尖直径为1828.8 mm,叶片高度为727.7 mm,叶尖弦长为337.9 mm,采用直燕尾榫头;叶片中线上的最大厚度为47.5 mm,位于榫头上;最小厚度为8.8 mm,气动叶身前、尾缘的厚度分别为3.4、2.1 mm。叶片铺层材料为碳纤维增强中温高韧性环氧树脂预浸料,铺层厚度为0.125 mm。叶片铺层方案为[0°/45°/0°/-45°],含242层结构层、206层插入层,铺层总数为448层,叶片及部分铺层形状如图2所示。

图2 叶片及部分铺层形状

根据文献[8],首先在Fibersim软件中以叶片中面为铺贴面,利用体积填充功能分别向吸力面和压力面填充铺层形状的铺层,以满足叶片的几何外形。然后根据文献[11]中的复合材料风扇叶片铺层设计准则,调整铺层角度及排序,并将铺层信息储存到HDF5文件中,铺层命名原则见表1。

在ANSYS Workbench软件中,使用ACP(Pre)模块预先定义复合材料预浸料单向带的材料属性,划分铺贴面网格,最小网格尺寸为5 mm,复合材料环氧树脂工程弹性常数及单向带工程弹性常数见表2、3。

表1 铺层命名原则

表2 环氧树脂工程弹性常数

表3 单向带工程弹性常数

在ACP主程序中,以铺贴面网格为基准,通过法向拉伸生成叶片的有限元模型。风扇叶片铺层使用层合实体Solid185单元建立,定义单元最大厚度为1.25 mm,即单元在厚度方向上至多包含10层铺层信息,该单元类型沿厚度方向包含多个积分点,每层铺层通过3个积分点表示。铺层边缘、叶片厚度渐变区域存在Solid185退化而成的四面体单元和楔形单元。叶片单元划分、退化单元以及层合单元中铺层信息定义如图3所示。

1.2.2 复合材料风扇叶片有限元模型验证

使用试验与数值仿真对比的方法验证1.2.1节中复合材料风扇叶片有限元模型的准确性。叶片装夹及测量仪器设置如图4所示。采用锤击法对叶片进行模态测试,按照发动机实际运行时的叶片与轮盘的相互作用方式,使用专用振动夹具对叶片施加约束;根据叶片运行时产生的离心力,对夹具底部的5个顶紧螺栓各施加65 N·m的预紧力矩,并将试验装置固定到隔振底座上以降低外界干扰。

图3 叶片单元划分、退化单元以及层合单元中铺层信息定义

使用PCB模态力锤敲击叶片,选用金属锤头,敲击点位置如图4所示。在叶片前6阶模态振型幅值较大位置选取6个测点,使用Polytec PSV-500型激光多普勒测振仪测量各测点的时域响应信号,进行FFT变换,获得叶片前6阶固有频率。

在本次试验测量中,各测点得到的固有频率一致性较高,此处选取1号测点的测量结果与仿真分析结果进行对比。根据夹具与叶片之间的相互作用方式,在叶片有限元模型相应位置施加节点位移约束,进行模态分析,获取叶片的前6阶固有频率,榫头节点约束如图5所示。模态分析得到的前6阶固有频率与测试结果一致性较高,测量数据与有限元数值计算结果对比,见表4。从表中可见,前3阶的误差仅为1%左右,最大误差为7.71%。验证了复合材料风扇叶片精细化有限元模型的准确性,模型满足后续计算要求。

图4 敲击点位置

图5 榫头节点约束

表4 测点1处测量数据与有限元数值结果对比

1.3 复合材料风扇叶片精细化后处理方法

复合材料风扇叶片铺层数量多,为解决现有有限元软件中铺层应力数据提取操作及铺层失效分析结果显示过程的繁复性,参考文献[12]中后处理程序的实现逻辑与架构,编写ANSYS Workbench软件的二次开发ACT脚本及MATLAB程序,实现精细化后处理。在瞬态计算过程的时间点上,使用Workbench脚本自动化提取铺层6个材料主轴应力(图1),对3个积分点上的计算结果取平均值,得到铺层上的结果。基于材料主轴应力和相关失效准则,使用MATLAB程序对铺层进行失效分析,并根据铺层的单元节点信息,重构出铺层有限元网格,生成Tecplot FEM格式数据文件,实现铺层失效的可视化。

在失效准则选用方面,复合材料损伤起始和失效机理复杂,没有一种广泛适用的理论判据适用于复合材料所有失效工况,针对失效准则的适用性的分析不在本文研究范围内。选用Hou等改进后的Chang-Chang失效准则,区分其中纤维失效模式为纤维拉伸失效和纤维压缩失效,将其中一些需要大量材料试验才能获得的面外横向基体开裂剪切强度、分层剪切强度等强度极限做简化,应用于后续分析。在材料主轴坐标系下,1、2、3方向分别对应铺层纤维方向、面内横向和面外法向,材料主轴应力及对应强度极限如图6所示,可得到如下失效准则:

(1)纤维失效。

当≥0时,拉伸失效是否发生的判断准则为

当<0时,压缩失效是否发生的判断准则为

(2)基体失效。

当≥0时,基体开裂是否发生的判断准则为

当0时,基体压溃是否发生的判断准则为

(3)分层。

仅当≥0时,分层是否发生的判断准则为

图6 铺层材料主轴应力及对应强度极限

2 中鸟撞击工况下算例分析

2.1 载荷工况

本文研究的风扇叶片对应型号发动机的进气道喉道面积为3.02 m,风扇转子叶片总数=18,转速=3600 r/min。根据适航条款CCAR33.76中的相关要求,需以不低于起飞决断速度吸入1只1.15 kg和6只0.7 kg的鸟来验证发动机的适航性。

图7 风扇叶片切鸟及最大鸟切片形状[17]

选取发动机在风扇叶片75%叶高处吸入1只1.15 kg的中鸟作为本次研究的载荷工况。使用Storace等提出的最大鸟切片载荷模型及参考文献[18]的载荷-时间关系对叶片椭圆形区域施加均布的冲击载荷。风扇叶片切鸟及最大鸟切片形状如图7所示。参考文献[19]中的参数设置,取鸟的密度=938 kg/m,建立长径比为2∶1的平顶圆柱模型,长度=184.14 mm,直径=92.07 mm。冲击载荷参数见表5。本次分析中、、方向分别为叶片的周向、展向和轴向。

表5 冲击载荷参数

中鸟受相邻风扇叶片切割后,撞击在叶片压力面上,形成椭圆形冲击加载区域。加载区域及节点力施加方式如图8(a)所示。根据总冲击加载时长定义无量纲时间,冲击力-无量纲时间的函数曲线如图8(b)所示。在榫头上施加了与图5中相同的节点位移约束。

图8 冲击载荷施加区域及时间-载荷

2.2 复合材料风扇叶片动态响应分析

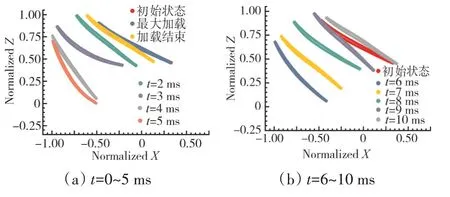

以1 ms为间隔,选取10 ms内叶片吸力面50%弦长位置曲线在-平面上的投影(如图9所示),分析叶片的周向弯曲变形特性。图中数据进行了无量纲化处理。从图9(a)中可见,从初始时刻到最大加载时刻,叶片以载荷作用区域附近的局部变形为主;在后续的响应中,叶片整体弯曲变形占据主导。从图9(b)中可见,在约10 ms内,叶片完成1次周向弯曲-回弹运动,振动频率与叶片的1阶相固有频率相近,在弯曲过程中,气动叶身的弯掠造型有展成平直的趋势。

图9 吸力面50%弦长曲线在x-y平面投影

不同时刻叶片顶部在平面投影如图10所示。从图中可见,叶片顶部同样经过约10 ms时间回到初始位置,从叶顶的位置变化可知,叶片在整体上还发生轴向弯曲运动和扭转运动;同时,叶顶的形状发生了变化,叶片横截面呈现出“中间厚、两边薄”的特点,在鸟撞响应中,叶片前缘、尾缘相对于叶片弦向中部区域更加活跃。

图10不同时刻叶片顶部在x-z平面投影

图11 前缘、尾缘附近相对于叶片50%弦长位置的振动

在有限元模型中选取测点,分析在叶片不同高度上前缘、尾缘和叶片弦向中点(50%弦长)位置的振动,如图11(a)、(b)所示。从图中可见,气动叶身顶部、中部的前、尾缘测点的位移曲线相对于相同高度的弦向中部测点的曲线有明显波动。若以弦向中点的位移描述叶片整体位移,则在叶身上部区域的前缘、尾缘附近发生了较为显著的局部振动,其中以测点LE_MID附近的局部振动最为明显;在伸根段顶部SHANK测点组中,前缘、尾缘局部振动不明显,如图11(c)所示。由于伸根段及以下区域刚度较高,前缘尾缘与叶片中部相对厚度差较小,前缘、尾缘的活跃程度会进一步降低。提取高阶模态振型,叶片第14、17、21阶模态振型如图12所示。从图中可见,一些高阶模态在叶片前缘、尾缘处活跃,而在伸根段及榫头处振动幅值小,体现出与叶片响应相似的特点。因此对于复合材料风扇叶片的外物冲击问题,叶片高阶模态对响应和损伤的影响不容忽视。

图12 叶片高阶模态振型

2.3 复合材料风扇叶片铺层失效分析

2.3.1 不同失效模式发生位置

使用第1.3节中方法提取铺层的材料主轴应力并将铺层失效模式可视化。由于铺层复合材料结构层间性能较低,首先针对分层失效模式展开分析。

发生分层的位置主要受结构特点和叶片周向弯曲运动影响,集中发生在榫头、伸根段内部的50%弦长位置附近,其他位置铺层失效较少。叶片受到冲击后,在结构惯性影响下,叶片的变形和运动从受载区域向下传导,最终对榫头及伸根段形成了拉-弯-扭组合加载模式。变厚度区域在拉伸载荷下的分层如图13所示。榫头、伸根段厚度变化快,其中存在较多的递减铺层,在受载过程中,不同高度铺层之间的位移一致性较低,导致此处层间应力水平较高,且在榫头、伸根段内部存在铺层递减,递减铺层的边缘树脂淤积形成了力学性能较差的树脂囊,易成为分层的起点,致使伸根段、榫头部位分层严重。

图13 变厚度区域在拉伸载荷下的分层

在加载结束时刻,伸根段弯曲幅值增大,分层失效及发生位置如图14所示。从图中可见,内部铺层在50%弦长位置附近出现肉眼不可见的分层。在=4~8 ms内,叶身弯曲幅值较大,但由于叶片的气动叶身厚度较薄,递减铺层少,层间应力水平较低,因此分层未向气动叶身发展,在=8~10 ms内,叶身中部的弯掠造型恢复,期间层间剪切应力方向突变,在=9 ms时,叶盆吸力面侧铺层SS_P043_45和SS_P041_0与SS_P023_45p之间出现分层。

图14 分层失效及发生位置

发生纤维失效的铺层较少,在叶片完成1次回弹期间,受叶片的轴向弯曲运动及扭转运动的影响,±45°铺层在伸根段前缘位置发生纤维拉伸失效。压力面侧铺层在40%叶高以下部位的拉伸失效指标较高;吸力面侧靠近叶片表面的0°、-45°结构层压缩失效指标较高,而45°铺层的失效指标仍然指向拉伸失效模式。

在叶片弯曲过程中,伸根段、榫头因拉伸-扭转载荷发生基体失效。其中,压力面侧一些0°铺层在榫头约束处、伸根段75%弦长位置,以及±45°铺层在伸根段前缘发生了基体开裂,少量0°铺层在伸根段前缘出现基体压溃;吸力面侧失效铺层较少,少量0°铺层在榫头约束部位、少量±45°铺层在伸根段前缘发生了基体开裂,靠近叶片表面的0°铺层在伸根段25%叶高位置发生了基体压溃。此外,叶片弯曲导致叶盆处的叶型曲度降低。在叶片回弹过程中,在叶盆处叶型曲度快速回复,导致吸力面侧铺层弦向受拉,一些高度超过50%叶高的±45°铺层在叶盆位置发生基体开裂,0°铺层无明显变化。总体而言,叶片基体失效的分布较为广泛,且基体开裂较基体压溃更加严重。

2.3.2 失效位置规律性及影响因素分析

对于纤维失效和基体失效,铺层失效模式及位置具有一定的规律性,相同角度铺层失效函数分布的相似性如图15所示。从图中可见,在某一时刻,中面一侧大部分相同角度铺层失效函数分布相似,仅在裁切铺层的边缘存在一定差异,并且由于在弯曲变形过程中靠近叶片表面的铺层普遍承受更大的拉力,从叶片中面到叶片表面,铺层上失效函数值整体水平逐渐升高。

不同叶片损伤模式及位置如图16所示。从图中可见,叶片的远场失效更加严重,并且内部失效比外部失效更加严重,其中伸根段前缘位置的±45°铺层发生了纤维断裂失效,严重威胁结构叶片完整性,为本次分析中叶片最为薄弱的环节。

图15 相同角度铺层失效函数分布的相似性

图16 叶片损伤模式及位置

在精细化后处理过程中发现,虽然大部分铺层的失效函数的分布存在规律性,失效位置易于预测,在复合材料结构的冲击损伤分析中,由于响应中高阶模态的作用以及铺层形状、角度的复杂性,存在一些特殊情况。例如,在=9 ms时刻,铺层PS_P017_0、PS_P002_0在叶顶中部出现明显的基体开裂,与同角度铺层的失效特性存在明显差异。值得注意的是,在Siddens的分析中,不带包边复合材料风扇叶片经历鸟撞后,同样于叶顶中部发生了基体开裂,但受限于叶片建模及后处理的精细化程度,未能指出发生基体开裂的具体铺层。

针对铺层PS_P017_0展开分析,结合图10(b)可知此时叶片在失效位置产生弯折,根据式(3)包含的主轴应力,分析、、对失效的影响。PS_P017_0基体开裂失效相关应力如图17所示。从图中可见,对于此处失效的作用最大,其高应力区与失效位置重合,最大值达126.22 MPa,远超铺层的横向拉伸强度;次之,在失效区域应力水平较高,极值的绝对值为41.48 MPa,略低于强度极限;的作用较小,仅在叶顶应力较高,最大为10.60 MPa,不足强度极限的1/3。高阶模态造成的叶身上部区域的弯曲运动使PS_P017_0这一0°铺层在失效位置产生了较大的横向拉应力,进而引发了基体开裂。

图17 PS_P017_0基体开裂失效相关应力

3 结论

(1)叶片的动态响应包括周向弯曲、轴向弯曲、扭转,在叶身上部区域的响应中,高阶模态的贡献显著;在失效分析中发现,分层受结构特点的影响大,主要发生在伸根段、榫头内部、吸力面叶盆内部一些裁切铺层的边缘与相邻铺层之间。发生纤维失效的铺层较少,±45°铺层在伸根段前缘位置纤维拉伸失效显著,为本次分析中叶片最薄弱的环节。

(2)对于纤维失效和基体失效,相同角度铺层的失效函数值分布的相似性高,铺层失效位置具有一定规律性;存在一些铺层在叶片高阶模态影响下于特殊位置失效,必须通过精细化分析才能得到有效预测,如在部分铺层叶顶中部发生的基体开裂。