常见汽油机催化器失效模式及故障原因分析

2022-07-05李瑞珂张艳王国栋

李瑞珂 张艳 王国栋

上汽通用五菱汽车股份有限公司 广西柳州市 545007

随着我国汽车销量及保有量的不断提升,汽车排放问题越来越受到国家重视。针对汽车的排放法规也日趋严格,国家除严控新车排放外,正在逐步强化在用车监管。在用车排放监控主要依赖OBD 诊断系统,随着国六实施后OBD 限值要求的提高,对应的三元催化器售后问题也日趋严重。尤其在用户实际使用过程中,因受驾驶习惯、燃油品质、标定策略等多重因素影响,售后故障率不断攀升,三元催化器三包索赔责任归属备受争议。本文将结合多年排气后处理售后故障分析经验,就三元催化器构成、工作原理及常见失效模式进行系统分析研究,便于助力OEM 开展前端设计预防、降低误报及故障发生频率,同时减少因用户使用不规范造成的不必要损失。

1 三元催化器结构及工作原理

1.1 三元催化器构成

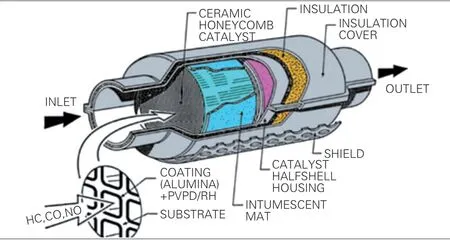

三元催化器是安装在汽车排气系统中最重要的尾气后处理装置,一般由壳体、衬垫、载体、催化剂涂层等四部分组成(见图1)。三元催化器的主要功能件为催化剂,三元催化 剂(Three-way Catalyst, TWC ) 是 用于减少汽油发动机尾气中污染物的汽车部件,被广泛使用。它的名字来源于它可以同时减少三种污染物(一氧化碳、碳氢化合物和氮氧化物)的排放。其采用载体为基体,通过在载体内壁涂覆三元催化活性涂层实现对发动机尾气的净化功能。

图1 三元催化器结构示意图

1.1.1 壳体

通常采用409439 镍铬不锈钢制成,主要起到密封保护催化剂作用,因其使用环境的复杂性,要求其具备一定的抗腐蚀性、热变形小等特性。

1.1.2 衬垫

常见的有非膨胀和膨胀衬垫两类,进入国六后,随着超薄壁载体及GPF 的引入,载体强度有所降低,非膨胀衬垫成为国六排放法规后封装衬垫主选。衬垫在排气后处理系统中主要起密封、隔热、保温、抗震、保护载体等作用。

1.1.3 载体

作为催化剂活性涂层的基体,常见的有菁青石陶瓷载体及金属载体,菁青石陶瓷载体因其具有较好涂覆工艺性、热胀系数,被广泛应用于现代汽车催化剂涂覆。其主要成分为三氧化二铝、氧化硅、氧化镁等。

1.1.4 催化剂涂层

作为废气处理的主体,主要成分为活性 成 分Pt、Pd、Rh 及 基 础 成 分Al2O3、CeZr,助剂等。通过特殊工艺涂覆到载体内壁,当载体温度达到工作温度时,经发动机排气歧 管 排 出 的CO、HC、NMHC、NOX 等 有害气体经过载体内壁与涂覆其上的活性涂层发生化学反应,最终生成N、HO、CO。

1.2 三元催化剂器尾气处理机理

发动机燃烧后的CO、HC、NOx 等尾气到达蜂窝陶瓷载体孔道时,先从载体孔道的主气流中经传质过程到达氧化铝等涂层微孔内,再经扩散到达Pt、Pd、Rh等催化剂活性位。在活性位上,发生吸附、迁移、反应、生成产物、产物脱附等过程完成表面反应,再按相反过程经扩散、传质回孔道内主气流中。主要化学反应如下:

氧化反应:2CO+O=2CO

4HC+5O=2HO+4CO

还原反应:2NO+2CO=N+2CO

10NO+4HC=5N+2HO+4CO

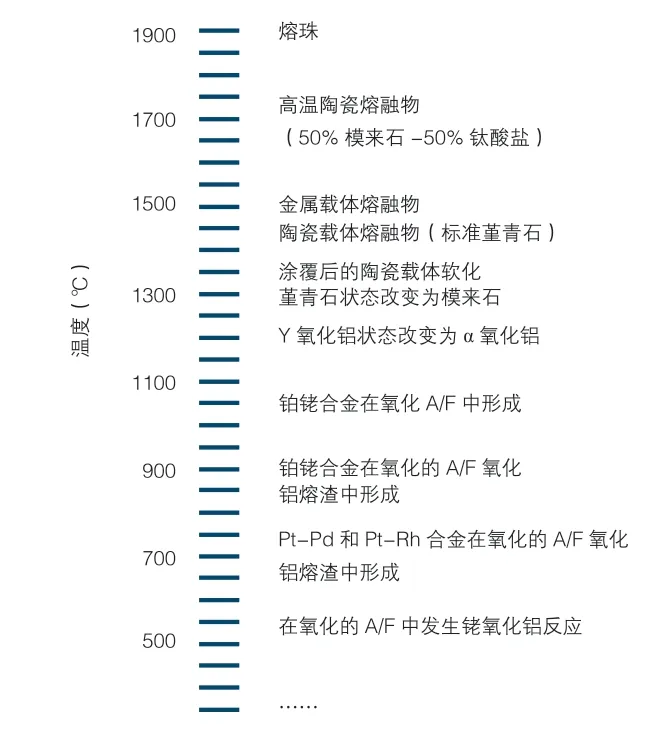

1.3 三元催化剂劣化机理

三元催化器的正常劣化机理主要为温度累积效应的热劣化,其理论依据主要基于经典的化学反应动力学Arrhenius 定律。但实际使用过程中除了高温劣化外,往往伴随有中毒、堵塞、碎裂等问题,此类问题均会造成催化剂一定程度的劣化及失效。

2 三元催化器主要失效模式及原因分析

三元催化转化器在正常情况下,具有优良的转化效率并具有和整车寿命相同的服务周期。催化转化器不能正常工作通常是由于发动机管理系统的不规范运作造成的。以国六车辆为例,在正常运行情况下,即使里程达到20 万公里,依然具备较高的转化效率,可满足国六排放限值要求。如按正常劣化推算,催化器OSC(储氧能力)达到OBD 限值时,其劣化程度是20 万公里的3-5 倍,远高于大部分车辆的正常使用里程。而实际使用过程中,常出现短里程三包问题。长期故障件故障分析统计显示:三包期内故障通常是由于发动机管理系统工作不正常,用户车辆保养、使用工况恶劣及不规范造成。下面列举一些常见失效模式,同时分析其造成失效的原因(见表1)。

表1 常见三元转化器失效模式

2.1 机械性损伤失效

机械性损伤失效往往肉眼可见,常见的失效包含总成锈蚀、断裂、凹坑及载体堵塞、烧蚀、碎裂等。

2.1.1 总成断裂

催化器长期工作在高温、震动的环境中,遇过水路面还往往受到泥水等的侵蚀。如果开发设计时壳体及管路材料使用不当,制造过程中焊接不到位,常在焊接口、波纹管连接处出现断裂现象(见图2),此类故障常见底盘带波纹管结构。故障出现时常伴有异响、排气管放炮等现象。

图2 催化器总成断裂

2.1.2 壳体凹陷

车辆使用过程中如遇事故或底盘托底等严重磕碰三元催化器情况(见图3),易造成密封包裹于壳体内的三元催化剂载体出现破碎损坏,导致三元催化器失效。针对此类问题,除OEM 设计时重点考虑最小离地间隙外,针对长期行驶在颠簸坏路的用户,可考虑加装发动机防护底板等。

图3 催化器壳体受撞击凹陷

2.1.3 总成锈蚀

因车辆使用环境复杂,部分用户车辆长期使用在潮湿、泥水路面,易造成焊缝、壳体等锈蚀(见图4),如锈蚀严重出现漏气等问题时容易造成催化器失效,需及时进行更换。

图4 催化器总成锈蚀

2.1.4 催化剂侵蚀

车辆使用过程中因异物进入,主要是打孔时产生的金属碎屑、焊渣等未及时清理,使用一定时间后落入催化器中,在气流的扰动下冲击侵蚀催化剂。常见催化剂端面凹坑、载体边缘缺失等(见图5)。

图5 载体端面异物侵蚀

2.2 化学失效

催化器发生化学失效时,其失效机理往往无法通过肉眼准确判断,部分失效原因常需要借助专业分析设备进行检测分析。常见的化学失效有催化剂中毒、异常高温造成的过早劣化及载体烧蚀等。

2.2.1 催化剂中毒

催化剂对铅、磷、硅、M 锰、硫等元素非常敏感,该物质及其化合物在发动机中燃烧后形成的氧化物颗粒易被吸附在催化剂的表面,使催化剂无法与废气接触,从而失去了催化作用,即所谓的“中毒”现象。此类故障常因使用劣质燃油及润滑油造成。研究证实常见的几种污染物及中毒表现如下:

铅——含于燃油成分之中;造成重金属沉积中毒,阻碍碳氢化合物转化;

磷——主要来自发动机润滑油,少量来自燃料杂质成分;造成载体表面污染沉积中毒;长期累积可堵塞催化剂;

硅——含于燃油成分之中;造成载体表面污染沉积中毒,硅中毒时,催化剂端面颜色较明显,成白色,长期累积可堵塞催化剂(见图6);

图6 白色硅中毒

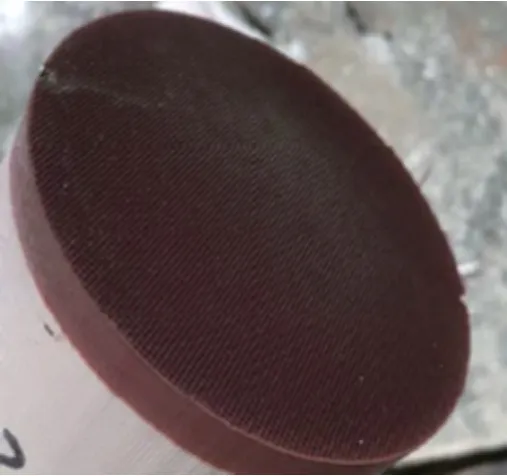

锰——来源于燃油抗爆添加剂MMT,当汽油含锰量高于18mg/L,排气温度超过820℃时,发动机长时间稳态工况运行下,易造成催化剂堵塞(见图7)。

图7 红褐色锰硅中毒

硫——主要来自燃油;油品含硫量过高时易附着在催化剂活性涂层表面,造成催化剂转化效率下降。硫中毒为暂时性失效,可通过急加减速脱硫工况加以恢复。

2.2.2 高温烧蚀及异常劣化

三元催化剂正常工作温度在350-800℃,要求稳态运行工况床温<950℃,950℃以上不超过10s,累积时间不超过法规耐久里程的5%;瞬态运行工况下最高床温1050℃,持续时间不超过3s 累积时间不超过法规耐久里程的1%。车辆在实际使用过程中,常因供油、点火系统故障、气门磨损严重的问题导致排温过高或后燃,最终造成三元催化剂过快劣化失效。常见的故障表现有载体烧蚀、载体完好但比表面面积下降严重、OSC 低于限值等。

催化剂高温烧蚀。催化剂涂层最高承受温度为1350℃,陶瓷载体软化温度为1410℃,当出现载体烧蚀时,催化剂内部温度往往已遭受超过1400℃以上高温。失火及后燃是引起催化剂高温烧蚀的主要原因。当出现失火时,气缸内未燃烧混合气流经催化剂,并在催化剂内部燃烧,一旦温度超过载体软化温度时,极易造成催化剂烧熔(见图8)。催化剂烧蚀常出现在进气端面1 英寸即床温最高位置。

图8 催化剂载体烧熔

催化剂载体是否烧蚀除采用直接摇晃检查是否存在异响、解剖直接观察两种方式外,还可结合如下现象开展前期初步判断:

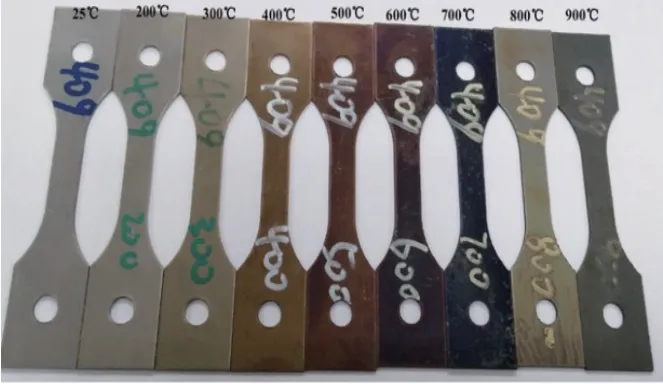

现象1、催化器高温烧蚀时壳体氧化颜色明显。催化剂经封装后,衬垫起到一定的隔热作用,每1mm 衬垫隔热100℃的作用,催化器壳体与催化剂内部温差在600℃左右,实际售后操作过程中可通过封装壳体颜色初步判断催化剂使用过程中是否遭受高温(见图9)。

图9 SUH409L不锈钢不同氧化温度颜色对比

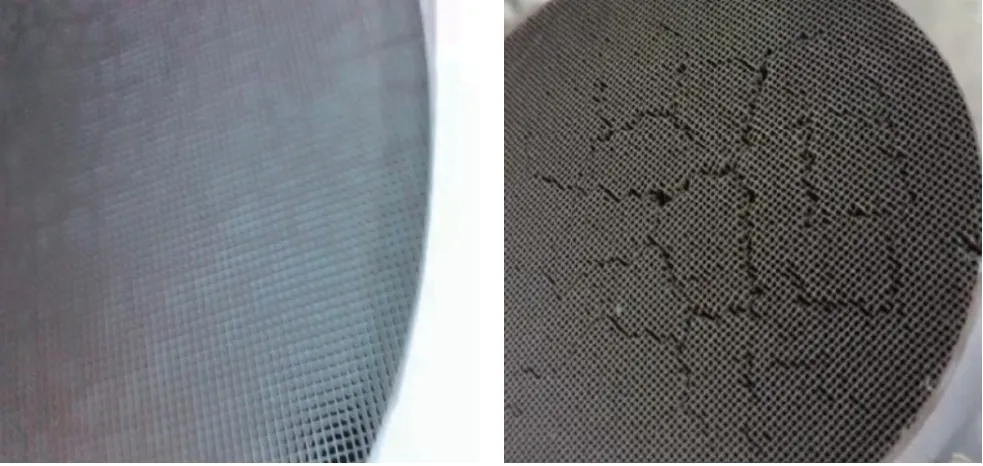

现象2、部分烧蚀载体端面出现色斑或网纹状裂痕。催化剂载体烧蚀后,再载体高温位置出现空洞或堵塞、此时流经载体的气流发生改变,气流不均造成载体端面出现各种不均匀色斑,当内部烧蚀面积空大时,受应力影响,载体端面易出现蛛网状裂痕(见图10)。

图10 高温烧蚀载体端面色斑

载体完好,但异常劣化。为延长催化器使用寿命,标定时要求催化剂床温达到950℃时,启动催化剂过热保护功能。而实际使用过程中,偶尔会出现床温超过950℃,但未达到载体1410℃熔化温度的情况发生。催化剂在承受长时间高温劣化后,转化效率及OSC 严重下降,造成催化剂提前失效。此类故障需要通过催化剂台架性能测试或比表面测试方可确定。温度对催化剂影响见图11。

图11 温度对催化剂的影响

2.3 系统误报

电控系统通过前后氧传感器监控催化剂OSC 变化,进而判断催化剂处理能力,当OSC 监测值低于OBD 标定阀值时,系统报P0420 故障,提醒用户催化器已失效,需要进行更换。因其诊断工作原理,常出现因氧传感器故障、ECU 策略错误、封装气流问题等原因造成误报。

2.3.1 氧传感器故障

氧传感器作为OSC 监测反馈的重要部件,其主要敏感材料是氧化锆,氧化锆被排气加热激活后,氧离子穿过氧化锆元件到达其外部电极,氧化锆元件感应发动机排气中的氧的含量并改变其输出电压值。当氧传感器发生故障而系统未检测到时,常出现输出电压失真,造成催化剂OSC 测量错误。

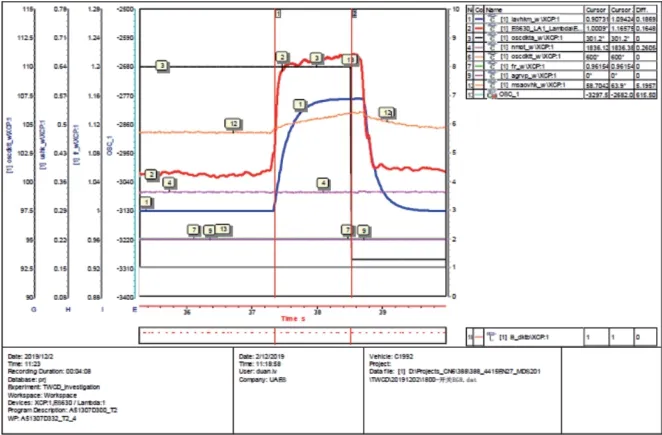

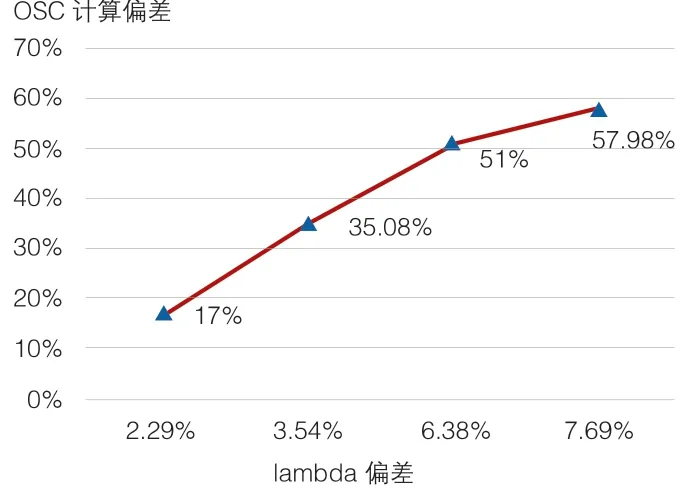

2.3.2 ECU诊断策略错误

ECU 作为发动机关键核心控制单元,如车辆开发标定时,针对OBD 的诊断存在缺陷,如未排除碳罐、EGR 等因素干扰、或预控存在偏差,均会造成模型计算OSC 与实际OSC存在较大差异(见图13、图14),造成系统误报催化器失效。发生误报时,催化器功能正常,并不需要更换。

图12 氧传感器中毒故障

图13 模型空燃比偏差对OSC检测的影响

图14 OSC计算结果与lambda偏差关系

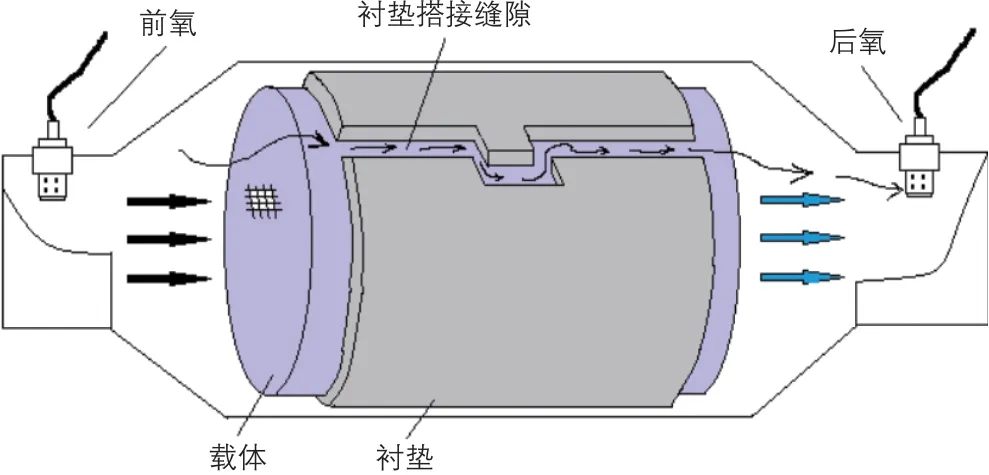

2.3.3 封装气流问题

当封装气流出现问题时,流经催化剂前后氧传感器的气流发生改变,导致前后氧传感器检测到错误氧浓度信号,进而造成系统误报。这类问题常因封装设计与制造过程造成,当衬垫断裂、衬垫搭口缝隙过大时,而后氧传感器正好靠近泄露气体时,易造成后氧传感器检测氧浓度接近前氧,检测失真,最终导致ECU 计算OSC 错误最终导致误报(见图15)。

图15 衬垫搭口过大气流影响示意图

3 结语

综上所述,三元催化器作为法规严控件,其正常使用情况下,具备良好的寿命周期。用户使用过程不规范、发动机管理系统控制异常、关联零部件失效或劣化是造成三元催化器失效的主要原因;而设计之初,系统策略考虑欠缺、封装过程管控不严也同样会造成三元催化器非真实性失效,造成一定程度的经济损失。正确了解三元催化器构成、工作原理、失效模式及影响因素,有助于OEM在设计及制造过程中开展前端预防、出现问题时及时排查原因;同时也有助于指导终端用户规范操作,减少故障发生,进而减少OEM、零部件供应商及终端用户成本。