“方变圆”变径筒状结构滑模施工技术

2022-07-04喻宁招陈杨化张凤举张锋凌邹丽文王贵荣

喻宁招 陈杨化 张凤举 张锋凌 邹丽文 王贵荣

中建三局第二建设工程有限责任公司 湖北 武汉 430074

在进行钢筋混凝土筒体结构施工时,滑模技术在节约施工工期、降低施工成本方面具有巨大优势,但如何使用滑模技术实现“方变圆”变径筒仓结构施工,仍是一大难题[1-5]。

本文以海外某光热光伏混合电站项目为实例进行介绍。项目吸热塔设计为高222 m的“天圆地方”结构形式,即0~51 m结构截面为方形,壁厚800 mm,51~82 m间为由方变圆的过渡变形段,82~222 m塔顶为圆形,壁厚由600 mm渐变至500 mm,如图1所示。

图1 吸热塔三维示意

1 施工总体思路

在混凝土结构上组装一套刚度较大的可变形变径的滑模平台,根据施工图三维建模计算获取变形段各标高处筒体结构截面尺寸,从而控制滑模平台承重千斤顶每个行程的向上顶升偏角,精确调节各门架横向千斤顶位移、墙厚调节丝杠、模板微调丝杠和门架间横拉丝杠的位移,以控制模板偏角、伸缩间距等,达到计算机模型预设的截面尺寸,周而复始,最终高精度完成“方变圆”变径混凝土结构施工。

2 施工前准备

2.1 变形段设计优化

原设计“方变圆”交界处在标高82.028 m处为折角,由于滑模是不间断浇筑混凝土并向上滑升的施工工艺,“方变圆”的交界点必须设计为圆弧过渡,故将突变的设计优化为大直径倒角是必要的步骤,如图2所示。

图2 变形段交界处深化设计

2.2 三维建模分析

该塔分为三段,方形段、过渡变化段及圆形段。方形段及圆形段均属于常规滑模施工技术,重难点为过渡段“方变圆”的施工。由于“过渡段”的变化形式并非线性变化,相应的滑模平台所需进行的调整也非线性调整。故采取的总体施工思路为每次滑模顶升后,按照该标高处的设计截面进行一次调整,为获取变形段每300 mm各截面的尺寸信息,便于后期根据信息控制滑模截面形状,对该段混凝土筒体结构进行切割截面建模,如图3所示。

图3 截面形状变化三维模型及2个截面示意

2.3 塔身倾角分析

根据结构对称性取45°范围为一个分析单元,塔身倾斜度变化如图4所示,在方形四个角部倾角最大,为10.86°,周边中心点处倾角最小,为2.03°。在滑模起始阶段,门架及模板的起滑角度也按此进行布置。

图4 塔身变形段倾角示意

3 滑模体系安装

该可变形滑模体系由平台系统、门架系统、变形模板系统三大系统组成,结合垂直运输系统、调节系统、液压系统等组成吸热塔滑模施工体系。体系中包含各种调节装置,如门架径向调节千斤顶、多种调节丝杠及可调千斤顶底座等。

体系安装过程依次为钢桁架平台地面组装、门架地面拼装、门架吊装安装、模板体系安装、钢桁架吊装安装、吊架及操作平台安装(图5)。

图5 滑模结构体系剖面示意

3.1 钢桁架平台组装

该滑模钢平台呈方形钢构架结构,长宽约30 m,分别由8榀主辐射梁、8榀次辐射梁、1个中心鼓圈构成。钢平台整体质量约150 t。桁架梁从中央鼓圈处呈辐射状分布,同时在环向上采用工字钢将其连接成整体,具有刚度大、稳定性强、堆载能力大等特点,且可以轻易抵抗变形变径过程中的各向应力。每榀辐射梁均由2片桁架梁并列组成,间距80 mm,目的是保证门架在辐射梁间水平千斤顶作用下向内外滑动。

3.2 门架安装

在地面组装好门架上、下横梁,内、外门架腿以及墙厚调节丝杠,组成平行四边形结构。后将千斤顶底座安装至门架横梁上,该底座为可转向铰支座,可以满足各种变形需求。主梁受力处采用3个千斤顶并列,次梁采用单个千斤顶。将组装好的门架按照设计位置吊装就位,通过钢筋临时连接固定。

3.3 模板体系安装

模板体系主要分为模板、围檩、调节装置三部分。模板采用薄钢板制成宽150 mm的“U”形钢模板,相邻模板间采用螺栓连成整体,在增大刚度的同时便于模板收分时灵活拆除。模板加固围檩分为钢管内围檩和方钢外围檩,钢管围檩紧贴模板体系,具有较大韧性,可弯曲成弧,随着滑模变化而变形。方钢围檩刚度大,在模板体系上升过程中不可变形,为模板体系的变形控制提供刚度,同时防止胀模的情况出现。调节装置设置在方钢围檩上,调节并控制模板的形状(图6)。

图6 模板体系设计

模板体系安装时,先将钢管围檩在门架间穿束,然后按照2个门架间距在地面将模板拼装成一个整体,随后使用塔吊将拼装完成的模板组吊入钢筋和钢管围檩间,最后安装方钢围檩、模板调节丝杠装置及门架环向可调节连杆等构件,形成稳定的结构体系,定位准确之后,进行完全固定,最后拆除门架临时固定。

3.4 钢桁架平台吊装

待模板体系安装完成后,使用履带吊将钢桁架平台整体吊装在门架上,所有门架需同时穿过钢桁架梁的间隙,即将门架腿伸入钢桁架并排两辐射梁之间,钢桁架平台通过门架腿上的支托将荷载传递至门架,门架通过下横梁将荷载传递至千斤顶和支撑杆上,最终荷载传递到吸热塔筒壁上(图7)。

图7 平台吊装至门架

4 “方变圆”段滑模施工技术

4.1 编制滑模变形调节表

在正式滑模变形前,为了保证变形的可控和准确,需要提前分析并编制墙厚调节表、模板调节表、门架径向位置调节表及门架环向距离调节表。

4.1.1 墙厚调节表

将墙体三维模型根据门架位置进行切割,得到墙体剖面,结合门架模型,得出每次调节时的门架上下口间距。随后根据模型上门架墙厚调节丝杠的长度变化,编制墙厚调节表(图8),在每个门架上进行编号和喷色,以45°范围内为一个周期,共有6种门架。将墙厚换算成丝杠转动圈数(图9)。施工时,可按照表格中的颜色对应调节数据旋转丝杠(1表示丝杠逆时针旋转一圈)。

图9 墙厚丝杠调节指示表

4.1.2 模板调节表

若墙厚为不均匀特殊变化,则需要对模板微调丝杠进行同样分析,计算每个模板丝杠与模板的间距,并列出模板调节表。后续施工时,可根据该表对现场模板体系进行调节。

4.1.3 门架径向位置调节表

同样按照门架位置,将墙体模型剖切得到墙体外形剖面,按照每50 mm分层,得出该处墙体到中心的距离,即施工时控制模板上口到中心的距离,记为(R1)。

根据模板与混凝土面相切的原则,模拟出门架在各个高度时的倾斜角度,并以此计算门架到中心的距离,记为(R2)。水平调节千斤顶通过控制门架距离R2来达到外形控制的效果。据此编制门架径向位置调节表。

4.1.4 门架环向间距调节表

门架径向位置变化时,其环向相对间距也会变化,分析内外连杆长度变化情况,并编制调节表,以指导后续门架间距调节施工。

4.2 竖向千斤顶顶升

滑模混凝土浇筑后每隔20 min观察混凝土凝固情况,若下方混凝土开始初凝,则操作液压控制台,给竖向支撑千斤顶提供压力,同步顶升,千斤顶顶升每个行程25 mm。

千斤顶顶升的同步性对于滑模系统至关重要,支撑杆上设置有限位器,用于控制提升标高,千斤顶具有泄压功能,与限位器完全解除后会触发,并停止提升。

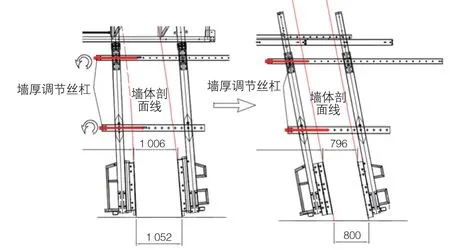

4.3 模板体系粗调

根据对应标高处的墙厚丝杠调节指示表,使用扳手拧动门架上的墙厚调节丝杠,不同门架上丝杠拧动圈数应对应指示表,使外侧门架腿相应靠近或远离,以达到墙厚控制效果。

墙厚调节的最终目标是使模板贴合预定的墙体剖面线,故在每次调节后均需要测量模板间距进行复核,如图10所示。

图10 调节丝杠控制墙体厚度变化

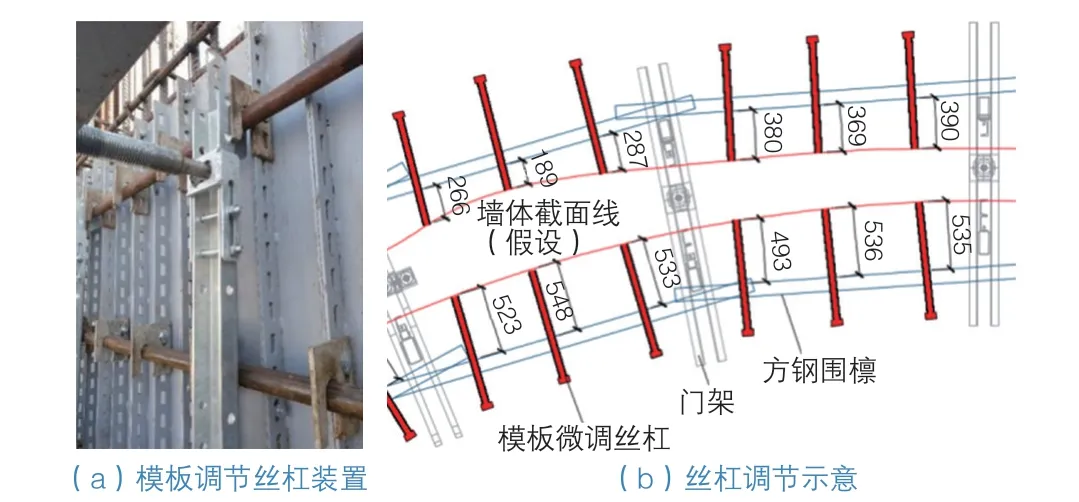

4.4 模板体系微调

根据模板调节表,旋转模板调节丝杠,以达到控制对应标高处模板定位,而模板微调丝杠通过方管围檩定位,通过端部的连接装置,对钢管围檩及相连的模板进行调节,可以控制模板内凹或者外凸。模板调节丝杠调节模板贴合墙体设计截面线,调节后及时复核校验(图11)。

图11 模板调节丝杠装置及丝杠调节示意

4.5 门架径向位置调节

由于门架设计为可在辐射钢桁架梁上滑动,故可以通过水平千斤顶控制门架滑动的距离达到控制墙体形状的效果,如图12所示。

图12 门架滑动以达到墙体变形效果

具体操作为按照对应标高处的门架径向调节表,在水平千斤顶钢管上相应位置安装限位器,水平千斤顶拉动钢管带动门架径向位置发生变化,最终达到调节表尺寸要求,即门架到筒体中心距离R2,模板上口到中心距离R1,实现墙体按照设计情况变形。每次调节后,根据在钢桁架下弦的刻度复核门架位置是否符合理论分析。

4.6 门架环向位置调节

在门架径向收缩时,门架间距也随之缩短,故需要相应调节门架间的连杆长度,如图13所示。

图13 门架环向间距变化分析

该连杆为两端正反丝的螺纹套筒。按照调节表旋转套筒,以达到伸长或缩短连杆长度的效果。门架间距丝杠与设置在门架下端及上端的径向位置调节千斤顶组成了稳定的结构体系,保证门架由于平行四边形原则可以变形的前提下,仍能保持可控的变化,共同控制墙体的外形,如图14所示。

图14 门架调节系统整体

考虑门架的竖向倾斜角度,该连杆与门架之间采用球形关节节点连接。

5 结语

本文以海外某光热光伏发电项目222 m吸热塔滑模施工为例,介绍了一种针对变形变截面筒体结构的滑模施工技术。与翻模和爬模相比,该工艺工期效益显著,施工过程简便,结构外形尺寸控制准确,对今后类似工程施工具有借鉴意义。