加热炉烧焦技术在延迟焦化装置中的应用

2022-07-04曹语

曹语

摘 要:介绍了加热炉烧焦技术在某延迟焦化装置中的应用,以炉C为例详细说明烧焦过程中的主要操作和注意事项,并对烧焦过程出现的问题提出建议。烧焦结果表明:炉C东、西分支经烧焦后处理量分别提高2t/h和11t/h、炉管表面温度分别降低34℃和41℃、入口压力均降低0.1MPa,炉C能耗下降0.25kgEO/t。烧焦技术能有效清除加热炉炉管结焦,确保装置长周期平稳运行。

关键词:延迟焦化;加热炉;烧焦

引言

延迟焦化是一种先将渣油在加热炉中加热至焦化反应温度,再延迟到焦炭塔中完成生焦反应的工艺过程。加热炉是延迟焦化装置的核心设备,其炉管的结焦速率直接影响焦化装置的开工周期。因此对加热炉定期烧焦成为保证装置长周期平稳运行的关键。加热炉炉管上沉积的焦炭来自于重油中胶质、沥青质的缩合反应生成的苯不溶物到喹啉不溶物,进而缩聚成焦。造成加热炉炉管结焦的原因有以下几点:一是炉火控制不佳、火焰不齐,火焰偏烧造成炉管局部过热;二是进料量或注气量波动造成炉管内介质流速减慢;三是掺炼催化油浆中的催化剂颗粒与无机盐结晶形成盐垢,易吸附沥青质构成焦核,加剧炉管结焦倾向。

目前,炉管清焦方法主要有机械清焦、在线清焦和停炉烧焦三种。机械清焦利用附带花纹螺钉的通球作为清焦工具,用水力推动其在炉管中往复运动,剥离管壁焦层。机械清焦的清焦效果较好且对炉管伤害小,但清焦成本较高、清焦前需停炉等是其明显缺点。韦勇任[1]采用机械清焦法对惠州石化4.2Mt/a延迟焦化装置加热炉清焦后发现,相较清焦前炉管管壁温度平均下降30℃、入炉压力降低0.2MPa、燃料气消耗降低6%。在线清焦是在不停加热炉的条件下对多管程加热炉中的某一列管程通蒸汽清焦,利用蒸汽量和管壁温度变化使焦炭脱落。在线清焦无需停炉,可提高装置效益,但也存在对加热炉设计要求较高、仅能单向清焦等不足。停炉烧焦则是在加热炉切出的情况下,向炉管内通入蒸汽和非净化风,利用风助燃管内高温焦炭、通过风量控制烧焦速率。通入管内的蒸汽则在带走焦炭燃烧放出热量的同时,加快管内流速、不断冲击、剥离管壁上的焦层,最终带出至烧焦罐[2]。停炉烧焦法清焦效果好、经济成本低,但烧焦时易超温损坏炉管,故对操作人员的技能水平要求较高。孙宇[3]等对镇海炼化Ⅰ焦化2号加热炉炉管进行“烧焦-水洗”处理后,装置处理量提高13%、炉管表面温度下降28℃、燃料气单耗下降9.7%。

本文采用停炉烧焦法,对某延迟焦化装置三台双管程双面辐射炉进行烧焦,总结了此次烧焦的工艺流程,通过分析烧焦时炉管表面温度变化及烧焦前后加热炉处理量、入口压力、炉管表面温度和加热炉能耗等参数变化,评估烧焦效果,并对此次烧焦出现的问题提出建议。

1. 烧焦背景及工艺流程

某焦化装置共有三台双管程双面辐射水平管立式加热炉(炉A、炉B、炉C),每台炉管各有两路分支。炉管均采用Cr9Mo材质,运行时要求管壁温度小于650℃。此次烧焦前,各炉炉管表面温度从446~601℃上升至490~657℃,炉入口压力从1.6Mpa上升至1.75Mpa,炉膛温度从652~723℃上升至662~781℃,单炉最大处理量仅为78t/h,严重影响装置加工量。将加热炉停炉切出后,分别在分支进料调节阀后和炉出口旋塞阀前加装盲板,并将炉入口与烧焦弯头相连,炉出口切换至烧焦罐。

2. 烧焦过程及操作要点

2.1 加热炉烧焦

图1是本次烧焦曲线示意图。烧焦初期,炉管内配蒸汽并按烧焦曲线升温,管壁由冷变热会使炉管内壁焦层开始松动剥离。蒸汽剥离阶段,反复多次开大和减小蒸汽量(0.5~1t/h),通过流速变化冲击松动的焦层,脱落的焦块则由蒸汽带出至烧焦罐。该阶段应重点注意烧焦罐出口水的颜色,颜色由白变黑则焦炭剥离开始,不见焦粉则剥焦结束。随后将炉膛温度控在600℃,缓慢向炉管内通入非净化风(300m3/h,注意风汽配比),进入蒸汽-空气烧焦阶段。风的通入会使管内部分焦炭燃烧,进一步促进焦炭剥离。烧焦应特别注意两点:一是控制管壁温度≯650℃、燃烧处≯700℃,炉管呈暗红色为宜;二是关注炉入口压力,控制排焦颗粒≯2mm,防止烧焦过快堵塞炉管。烧焦尾声,短暂提高炉出口温度至600℃并加大给风量强烧15分钟,待炉管颜色由红变黑、管壁温度不再上升后,停风加蒸汽吹扫。等炉管内吹出物由黑灰转为红灰后,烧焦结束,按曲线降温闷炉。

3. 烧焦效果评估

3.1 烧焦时炉管表面温度变化

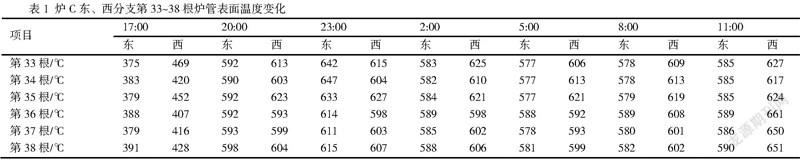

表1是烧焦期间炉C东、西两分支炉管表面温度变化情况,因结焦多发于炉出口,故仅选取了近炉出口的第33~38根炉管为例(下同)。从表中可以看出,随着烧焦时间的进行,东、西两分支的第33~38根炉管表面温度均逐渐上升。这是因为在蒸汽-空气烧焦阶段,通入炉管中的非净化风量逐渐增加,管内更多的焦炭发生氧化反应燃烧放出大量热,致使管壁温度升高。对比东、西分支各时间点的炉管表面温度可知,烧焦期间炉C东分支炉管表面温度在580~640℃,普遍低于西分支炉管表面温度590~650℃,且西分支第36、37、38根炉管峰值温度均高于650℃,这说明炉C西分支的结焦情况比东分支更为严重

3.2 烧焦前后炉C工艺参数对比

表2是烧焦前后炉C东、西分支工艺参数对比。相较于烧焦前,烧焦后的炉C东、西分支平均炉管表面温度分别下降34℃和41℃,有效减轻炉管的结焦倾向,保证了加热炉的平稳运行。烧焦后东、西分支的处理量分别提高了2t/h和11t/h,入口压力均降低了0.1MPa,这说明通过烧焦成功剥离了管内壁焦层,扩宽了渣油在管内流通路径,明显提高了装置处理量。此外,烧焦后炉C整体能耗降低0.25kgEO/t,节省了瓦斯消耗,创造了一定经济效益。能耗的降低主要归功于管内壁焦层脱落,管壁热阻减小,有效提高了炉管表面热强度。通过表2对比还能发现,之前结焦情况更为严重的炉C西分支通过烧焦后,处理量提升和炉管表面温度下降都较东分支更为明显,说明烧焦效果较好。同时也应排查造成西分支结焦的原因,及时采取疏通西分支火嘴、调整加热炉注汽等措施减缓西分支结焦趋势。

结论

(1)本次加热炉烧焦效果明显,烧焦后炉C东、西分支处理量分别提高2t/h和11t/h,炉管表面温度分别降低34℃和41℃,入口压力均降低0.1MPa,炉C能耗下降0.25kgEO/t;

(2)炉C西分支结焦情况明显高于东分支,应及时排查原因,通过疏通西分支火嘴、调整加热炉注汽等措施延缓结焦趋势,保证加热炉长周期运行。

參考文献

[1]韦勇任. 延迟焦化加热炉机械清焦技术的应用与探讨[J]. 炼油技术与工程, 2020, 50(8):26-29.

[2]马成恩, 孙奎, 沈如超,等. 延迟焦化装置加热炉炉管在线烧焦技术的实践与思考[J]. 石化技术, 27(12):46-47.

[3]孙宇, 傅钢强, 郑岩,等. 延迟焦化加热炉烧焦-水洗技术的应用[J]. 炼油技术与工程, 2012, 42(10):37-40.13343248-B725-4882-A84B-8B7F20D65DD8