浅谈深水刚性跨接管设计与安装

2022-07-03蒋云鹏檀晓光杨学政郑申奎

蒋云鹏 檀晓光 杨学政 郑申奎 贾 帅

(1.海洋石油工程股份有限公司,天津 300461;2.深圳海油工程水下技术有限公司,广东 深圳 518000)

0 引言

我国石油天然气资源开发大都聚集在陆上,目前开发程度已经趋近饱和。随着勘探技术进步,专家发现海洋油气资源具有广阔的开发前景。据探测,我国大约1/3 的油气资源聚集在南海,其中南海浅水区有30%,而深水区的比重高达70%,但受深海环境和现有技术限制,开采仅局限在浅海区域。随着我国能源战略向深海迈进,水下生产系统成为油气资源开发的主要生产模式。作为水下采油树、管道终端管汇、管道终端及输油管线之间的连接构件,深水跨接管安装具有极大的重要性。因为海洋环境复杂多变、水下操作不够灵敏,跨接管在运输、吊装和水下安装过程中极易破损或安装失位,造成不可估量的安全事故和财产损失。针对我国深水跨接管安装技术尚未成熟的现状,该文根据南海某深水跨接管安装工程项目,总结了跨接管的设计基础、海上安装工艺,并对安装过程的重点阶段进行了风险分析,完善了深水跨接管安装技术。

1 跨接管设计基础

1.1 跨接管类型

跨接管是水下结构物之间的连接枢纽,由1 根管件和两端连接器组成。根据管件材料差异,可以分为刚性跨接管和柔性跨接管,因为柔性跨接管具有材料昂贵、不耐高压的特点,因此在深水油气田开发工程中一般选取刚性跨接管。根据管件结构形状,刚性跨接管分为“M 弯管型”、“M 肘型”和“U 型”,表1 是3 种刚性跨接管的特点。根据布置形式的差异,刚性跨接管分为垂直跨接管和水平跨接管,其中垂直连接施工简单高效,适用于连接相对高度较大的结构物。该文中的深水油气田工程项目选取M 型垂直跨接管来连接采油树和海管终端。

表1 三种刚性跨接管的特点

1.2 跨接管结构设计

跨接管在设计和制造时应满足DNV 规范(DET NORSKE VERITAS,挪威船级社),尺寸和强度要满足施工需求。跨接管的管件长度主要由海底结构物的间距决定,长度越大,则柔性越大,测量误差越大,且自重应力也会增加,更容易受到涡激振动的影响。跨接管的壁厚必须承受所有载荷的作用,包括偏心、外压、内压、自重、外部载荷等。除此之外,局部的高应力部分要加大壁厚。如果跨接管有清管要求,则内径必须与所连接的管线保持一致。跨接管的材料选取既要检验承载外部载荷的能力,又要考虑材料的防腐性能。

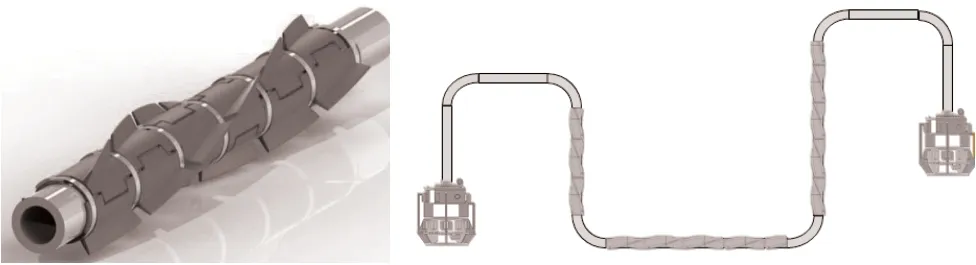

跨接管安装过程会受到各种外部载荷的影响,其中海流和温度的影响较为显著。管柱表面在顺流及横向海流作用下形成周期性变化的脉动压力,引发管柱周期性振动,反过来又会改变漩涡形态,这种由海流-管柱的相互作用而产生的振动称为VIV(Vortex Induced Vibration,涡激振动)。当振动频率接近跨接管的固有频率时,很可能会使跨接管产生共振,造成其疲劳损坏。对此,造成其跨接管表面安装VIV抑制装置(如图1 所示),VIV 抑制装置特殊的构造可以有效除去或者减轻涡激振动的影响,限制额外的疲劳受损。安装VIV 抑制装置时,既要考虑跨接管最容易产生疲劳受损的位置,又要避免与吊装索具、装船固定位置互相干涉。此外,温度变化引起的管线热膨胀的大小和方向对跨接管的应力也有显著的影响。

图1 VIV 抑制装置及安装示意图

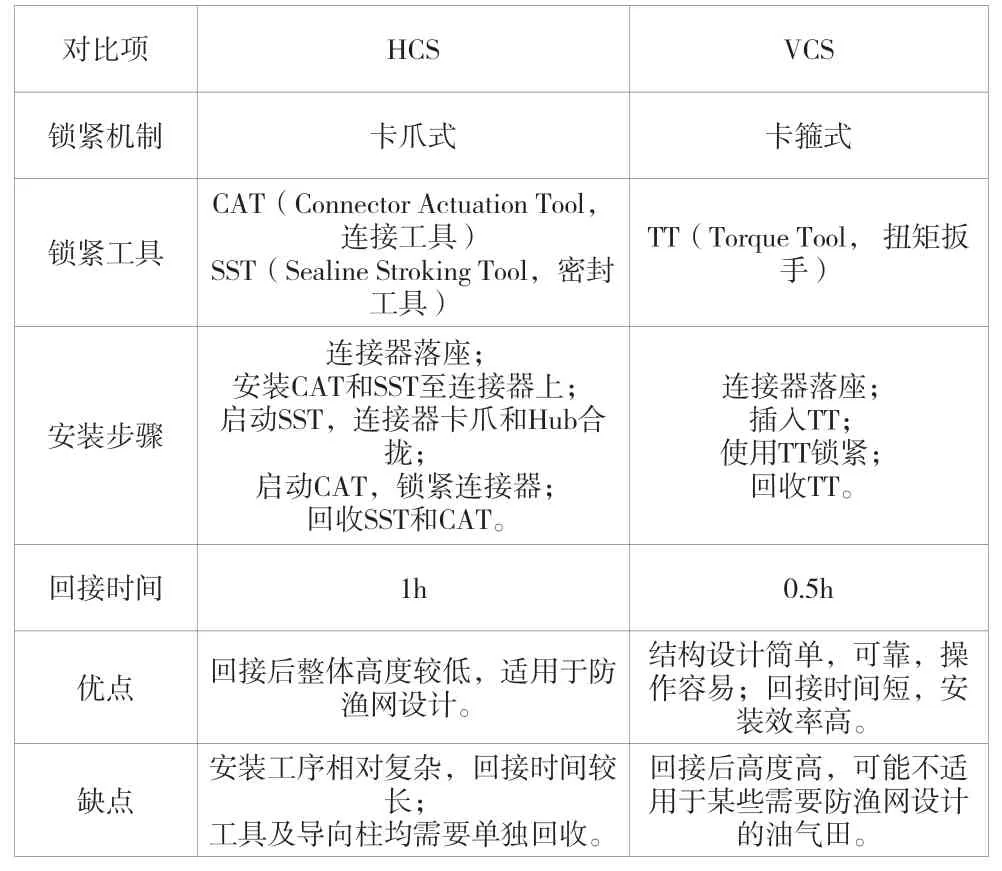

水下连接器根据锁紧方式分类,主要有螺栓法兰式、卡爪式、卡箍式,其中螺栓法兰式连接器需要人工潜水操作,不适用于深海。浅水油气田水下设备的连接通常采用螺栓法兰,并由潜水员进行水下安装操作。但是深水环境下螺栓法兰连接器的操作相对复杂,随着水深增加潜水员受到限制,只能由ROV(Remotely Operated Vehicle,水下机器人)来负责简单的水下操作,因此螺栓法兰连接不再适用于深水领域。HCS(Horizontal Connection System,水平连接器)和VCS(Vertical Connection System,垂直连接器)是2 种可用于深水的连接器,分别是卡爪式和卡箍式,其特点如表2 所示。通过对比可知,该深水项目采用的是结构设计简单、操作容易、回接时间短、安装效率高的VCS。

表2 HCS 和VCS 的特点

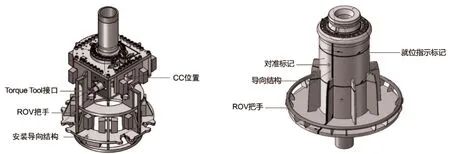

如图2 所示,该项目采用AKER 公司的VCS 连接器,OB Hub(Out-board Hub,外轮毂)连接在跨接管上,IB Hub(In-board Hub,内轮毂)连接在采油树和海管终端上。

图2 连接器上端(左图)和下端(右图)示意图

1.3 深水刚性跨接管安装一体化设计

该项目通过技术攻关与工程实践相结合,形成了深水竖直型刚性跨接管一体化安装技术,实现了跨接管吊装索具、跨接管装船运输、跨接管吊装撑杆的一体化设计,极大地节省了设计与安装成本,提高了海上安装效率。

该项目通过分析整理不同尺寸与长度跨接管的吊装计算数据,对跨接管统一进行索具设计,使不同尺寸与长度跨接管共用1 套吊装索具设计。通过调整索具的长度和吊点,完成受力稳定、经济的索具布置,节省了设计工时及建造、采购成本。

该项目将跨接管装船结构设计为可高度调节,以满足不同形式的跨接管装船需求。实现了大部分跨接管支撑结构的重复利用,节省了设计成本和建造成本。

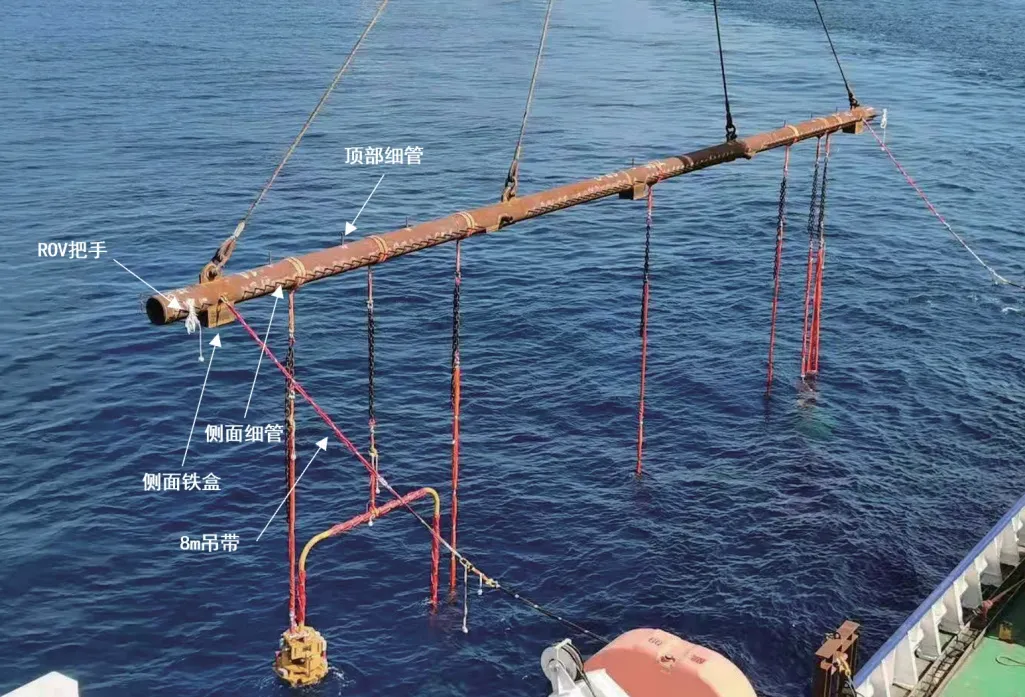

该项目创新性地提出了三段组合撑杆设计,中间用法兰螺栓连接。吊长管时组合起来使用,吊短管时拆开使用,既提高了海上施工安全性,又节约了成本。如图3 所示,吊装撑杆一体化设计具有如下特点:1)撑杆底座设计简单小巧,限位铁盒既满足了在航行期间撑杆在撑杆支架上的限位要求,同时也可以用于撑杆回收后在甲板上保持撑杆稳定;2)撑杆侧面的限位细管设计的互相干涉软吊带在运输过程中移位,导致海上吊装过程中各条索具受力不均匀的情况;3)顶部的小管设计便于索具回挂,在撑杆回收过程中有效的缩短了悬垂索具的长度,避免在撑杆回收过程中索具与跨接管支架的互相干涉;4)两侧的ROV 把手用于ROV 在水下控制撑杆姿态,方便水下ROV 作业,提高整体施工效率;5)预装的ROV 可解脱式尾绳便于撑杆回收到驳船后,驳船甲板工控制撑杆回收至驳船甲板的姿态;6)预装的8m 吊带便于甲板连接牵引绞车并控制吊装姿态,便于海上绞车与撑杆之间的连接,同时也便于水下ROV 解脱。

图3 跨接管撑杆设计

2 深水刚性跨接管海上安装工艺

2.1 关键资源设备

海上安装作业需要按照实际工程需求配备作业船,其吊装能力与范围需要满足施工要求。当作业船的甲板面积不足且无法装载跨接管等设备时,还需要用运输驳船来运输工具。若需要装载更多跨接管降低运输成本,则需要根据船舶条件和岸吊能力合理设计装船方案,特别注意装载架与装载架之间要留有足够的空间,避免装载架上的跨接管和连接器发生碰撞。

撑杆和索具是吊装和安装跨接管时常用的工具,可以最小化起吊角度,使跨接管受力更加均匀,减小其局部应力,避免其严重形变。撑杆和索具的设计需要按照相应的DNV规范,达到足够的刚度要求,保障施工过程中跨接管的挠度和应力在允许范围内,要与相应的跨接管规格相匹配,如果其质量、强度、刚度等过大,不仅浪费材料,还会增加吊装的难度,过小则会造成撑杆断裂、增加安全风险;不能超出运输驳船的承载要求,以免在运输过程中造成安全事故;吊装大尺寸的跨接管时,为了提高撑杆利用率,在原撑杆两端通过焊接法兰分别连接一段撑杆,组成长撑杆;其结构设计应将跨接管安装和回收期间的将船只运动引发的运动减小到最小;撑杆和锁具提升应有现场调节功能,使提升操作简便,提高安装效率。

ROV 是一种水下自由移动的机器人,主要组成部分有水面控制单元、收放系统、脐带缆和水下潜器等。水面控制单元通过控制系统遥控ROV;由液压站、绞车和 A 型架组成的收放系统进行水下潜器的下水和回收;脐带缆连接水下系统,可实现通信并提供动力;水下潜器接收水面指令进行水下作业。

作业船配备两台ROV,同时协助弥补视觉盲区,引导吊机下放跨接管至管汇接口上,避免因观察不到位造成的刮擦碰撞等损伤,极大地提高了安装效率和作业安全性;ROV提供液压动力,操作驱动工具把跨接管的连接器锁紧在结构物上;在确认液压锁闭完成后,ROV 使用背压测试工具对首尾两端密封情况进行测试,保持相应的设计压力。

结构物下水时,一般会在IB 上安装保护帽,临时保护连接器的IB。跨接管在下水安装以前需要拆除保护帽。OB和IB 连接的密封圈一般会提前安装在OB 上,以便在组对连接时起到密封的作用。

湿天然气在深海海底的低水温和高压力条件下容易在油气管道中形成NGH(Natural Gas Hydrate ,天然气水合物),NGH 堵塞管线阀门等设备,将会严重影响生产的正常运行并造成巨大经济损失。因此,跨接管需要提前注入MEG(Mono Ethylene Glycol,乙二醇),以避免在安装过程中海水进入跨接管,形成水合物。

MEG 凝胶防止水合物形成的原理如下:其采用了由多种成分共同复配得到的一种MEG 凝胶体系,除了主成分稠化剂、交联剂以外,还包括杀菌剂、pH 调节剂等。MEG 凝胶在1000m 水下(温度 2~4℃)抗低温能力强,适宜的润湿性和表面张力能与管壁贴合紧密,封堵效果好。预先对所需安装的深水跨接管进行灌注时,MEG 凝胶具有适宜的交联时间且凝胶时间可调,有合成工艺简单、现场可操作性强的特点。等水下生产系统安装调试完成后再将其除去,破胶彻底后也不会堵塞水下油气管道的阀门及过滤器等水下设施。

2.2 跨接管安装工艺

预先完成跨接管的设计及预制、撑杆拉力试验、跨接管装船运输、主作业船的DP 测试 (Dynamic Positioning System,动力定位系统)和ROV 测试。下放ROV 进行海底预调查,拆除并回收海管终端和采油树上的压力帽,清理密封圈并换上临时保护帽。

作业船右舷安装两个碰球,驳船靠泊后工作人员登船进行以下操作:目视检查VCS 是否存在运输损伤,在滑道上涂抹润滑油,检查紧固器以确认VCS 内部可以正常运转并保持打开状态,检查密封圈槽、扭矩扳手接口是否完好,准备索具和尾绳。

作业船缓慢起吊跨接管,从右舷缓慢下水;下放ROV 入水,在水下观察跨接管下放过程;跨接管过飞溅区后继续下放,至距离海床约30m 时,吊机开启升沉补偿,同时ROV在水下找到跨接管并减速下放;ROV 拆除连接器IB 上的临时保护帽,协助两侧的VCS 着陆,完成OB 和IB 的回接。ROV“手持”扭矩扳手进行VCS 锁紧,然后拆除并回收扭矩扳手。ROV 断开索具后,吊机回收撑杆和索具。ROV“手持”试压工具对VCS 密封圈进行背压测试,确认完成跨接管安装后拆除并回收试压工具。

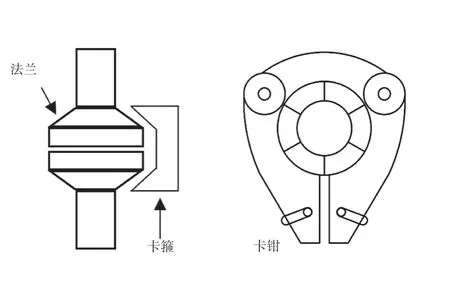

锁紧原理如下:如图4 所示,VCS 锁紧装置的主体由相互铰接的三瓣卡钳组成,在扭矩扳手作用下卡钳开始钳紧,控制卡箍闭合,从而收紧上、下法兰,实现VCS 锁紧。

图4 VCS 锁紧原理示意图

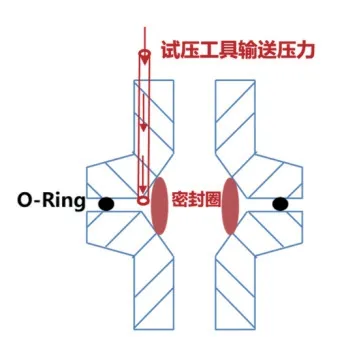

背压测试原理:如图5 所示,VCS 的O 形圈、密封圈和上、下法兰形成一个环形腔体,试压工具从接口输送压力后,如果在试压工具和接口正常的情况下未发现压力外漏,则说明跨接管安装成功。

图5 背压测试原理示意图

3 跨接管安装风险分析

3.1 海上运输风险分析

跨接管在运输过程中存在运输不稳定,甚至发生撑杆滑脱的安全风险,主要与以下2 个方面有关:1)海上天气:实时监测海上天气情况,选择适当的窗口期运输施工,避免极端天气对工程运输的影响。2)装船运输设计:针对不同尺寸的跨接管,需要对运输船甲板进行合理布置,避免因为装船结构不稳定而发生吊带断裂、支架倒塌、撑杆滑脱等情况。

3.2 海上吊装风险分析

跨接管在起吊和下放入水过程中都需要配合作业船的主吊机,吊装难易程度影响因素很多,情况复杂多变。主要与以下几个方面有关。1)吊机能力:吊装半径越小,则吊机吊高越高,承载力越大,越有利于跨接管吊装,但受限于碰球及支架位置设计等因素。2)吊装索具设计:索具越短,越有利于跨接管吊装,但受限于DNV 索具设计规范、撑杆长度及强度、ROV 水下操作最小安全距离、撑杆支架与跨接管最小距离等因素。3)撑杆规格:撑杆长度越短、质量越小,越有利于海上吊装作业,但受限于跨接管长度、撑杆强度。4)船舶吃水:工程船吃水越浅、驳船吃水越深,则相对吊高越大,吊高余量越大,但受限于船舶稳性及船舶调载能力。5)跨接管及撑杆支架设计:距离船舷越近,吊机吊高越大,吊高余量越大,但受限于支撑平台最小尺寸设计及安全通道设计等。

3.3 深水安装风险分析

跨接管在空中吊装、过飞溅区、下放、就位的过程中,会时刻受到外部动态载荷的影响,该影响主要来自于波浪、海流以及作业船的运动响应。以下是各阶段跨接管受到的动态载荷特征和对应方案设计重点:1)空中吊装。动态荷载受船舶运动响应影响,通常是波浪周期和有义波高越大,船舶运动响应越差,吊装过程中的动态载荷越大;方案设计重点应为最大动载需小于吊机能力、撑杆/索具能力、跨接管自身强度/变形。2)过飞溅区。动态荷载主要受船舶运动响应和波浪对跨接管的抨击力影响,设计方案时除了上述重点以外,还需额外关注索具松弛现象。3)下放过程。动态载荷主要受海流对跨接管的影响,需要关注深水共振的可能性,以免造成安全事故和设备财产损失。4)就位过程。需要额外关注VCS 的着陆速度及加速度要求,以免与结构物发生碰撞。

4 结语

该文梳理了深水刚性跨接管的设计基础和关键资源设备;总结了某深海项目M 型刚性跨接管安装的方案流程;对跨接管进行了海上运输风险分析,对海上天气和装船运输设计提出了要求;通过海上吊装风险分析,得出吊机能力、索具设计、撑杆设计、船舶吃水、跨接管和撑杆支架设计5 个因素的影响关系;通过深水安装风险分析,得出波浪周期和有义波高对船舶响应的影响关系,总结了空中吊装、过飞溅区、下放、就位4 个过程中的重要风险因素。结合以上研究内容所形成的深水刚性跨接管安装技术,可为我国挺进深海的能源战略提供一定的参考。