ZT7H/5429复合材料热损伤检测方法研究

2022-07-03侯日立周平王春雨

侯日立 周平 王春雨

摘要:针对飞机ZT7H/5429复合材料热损伤隐蔽性强、危害性大、缺乏有效检测方法的问题,通过热损伤模拟实验、力学性能测试、SEM观察、检测实验研究等方法,研究了材料在不同加热温度和加热时间下拉伸、压缩、剪切性能的变化规律和微观形貌特征,分析了热损伤机理,提出了一种基于电阻测量的检测方法。

关键词:飞机;碳纤维;复合材料;热损伤;检测

Keywords:aircraft;carbon fiber;composites;heat damage;testing

0 引言

ZT7H/5429双马来亚酰胺树脂基碳纤维增强复合材料因具有比强度、比刚度高以及耐腐蚀、抗疲劳性能强等特点,广泛应用于现代飞机结构中,但飞机服役过程中,这些材料的构件极易遭受热损伤的威胁。

热损伤是一种常见的飞机损伤模式,引发的原因很多,如敌方武器的攻击、自身发射武器时尾烟的烘烤、雷击、意外事故乃至维修差错导致的火灾等。研究表明,飞机碳纤维复合材料结构的热损伤主要有两种表现形式:一是高温下的氧化烧蚀,材料的颜色和形状尺寸会有明显变化,凭肉眼即可判断损伤程度与范围;二是低温热损伤,材料外表往往无明显迹象,但其承载能力可能已经显著下降(强度下降率甚至可达80%[1])。低温热损伤隐蔽性强、危害性大,本文主要研究这一种类型的损伤。

目前,国内外尚无针对飞机树脂基复合材料低温热损伤的成熟检测方法。美军曾初步研究了热损伤温度对材料强度、疲劳寿命以及玻璃化温度的影响,并提出了一种基于“热-弹”原理的检测设想[1,2],但该检测设想的原理比较复杂,相关技术尚停留在实验室阶段,没有形成工程化的检测技术。国内未见直接的研究成果报道,相关研究主要集中在碳纤树脂基复合材料在湿热、电热、雷击作用下的损伤机理方面[3-6]。

本文在国内外研究成果的基础上,以ZT7H/5429为对象,通过热损伤模拟实验、力学性能测试、SEM观察和检测实验研究,分析了飞机碳纤维复合材料的低温热损伤机理,提出一种基于电阻测量的低温热损伤检测方法。

1 热损伤模拟实验

进行热损伤模拟实验,以获得不同热损伤程度的试验件。材料的热损伤程度取决于热损伤温度和热损伤时间,为精确控制热损伤的温度和时间,利用实验电炉进行了热损伤模拟,具体做法如下。

首先,利用ZT7H/5429预浸料,按[45,0,-45,90,0,45]s铺层方式制作实验板材。为了确保板材的加工质量,该项工作委托中航复材公司按型号产品的制造要求完成。

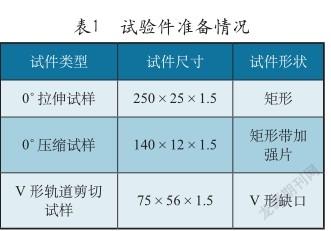

其次,根据后续力学性能测试要求,制备了拉伸、压缩、剪切等三类试验件,如表1所示。

最后,根据飞机树脂基复合材料常见的低温热损伤场景,设置了如下模拟热损伤条件:1)在120℃、150℃、180℃、210℃、240℃、270℃、300℃、330℃、360℃温度下各加热1h;2)在300℃温度下分别加热5min、10min、20min、30min。

2 力学性能测试与SEM观察

实际使用中主要关心材料力学性能的变化,但难以直接通过原位、无损的方法实施测量,为此,先开展材料力学性能测试,研究材料经历不同烧伤温度和烧伤时间作用后力学性能的变化规律,然后寻找一个随烧伤温度和时间变化且便于检测的量作为检测参数,以烧伤温度和时间为桥梁建立检测参数与材料力学性能参数之间的关系,从而实现检测。

根据飞机复合材料结构的受力特点,选择拉伸、压缩和剪切三种性能进行测试。为了分析材料的热损伤机理以便为检测参数的筛选提供依据,针对不同烧伤程度下的试样开展了SEM显微观察。

為了保证测试数据的可对比性,选择航空材料测试领域常用的试验标准开展各项测试,如表2所示。测试内容包括极限强度和弹性模量,具体工作委托中国航发北京航空材料研究院实施。

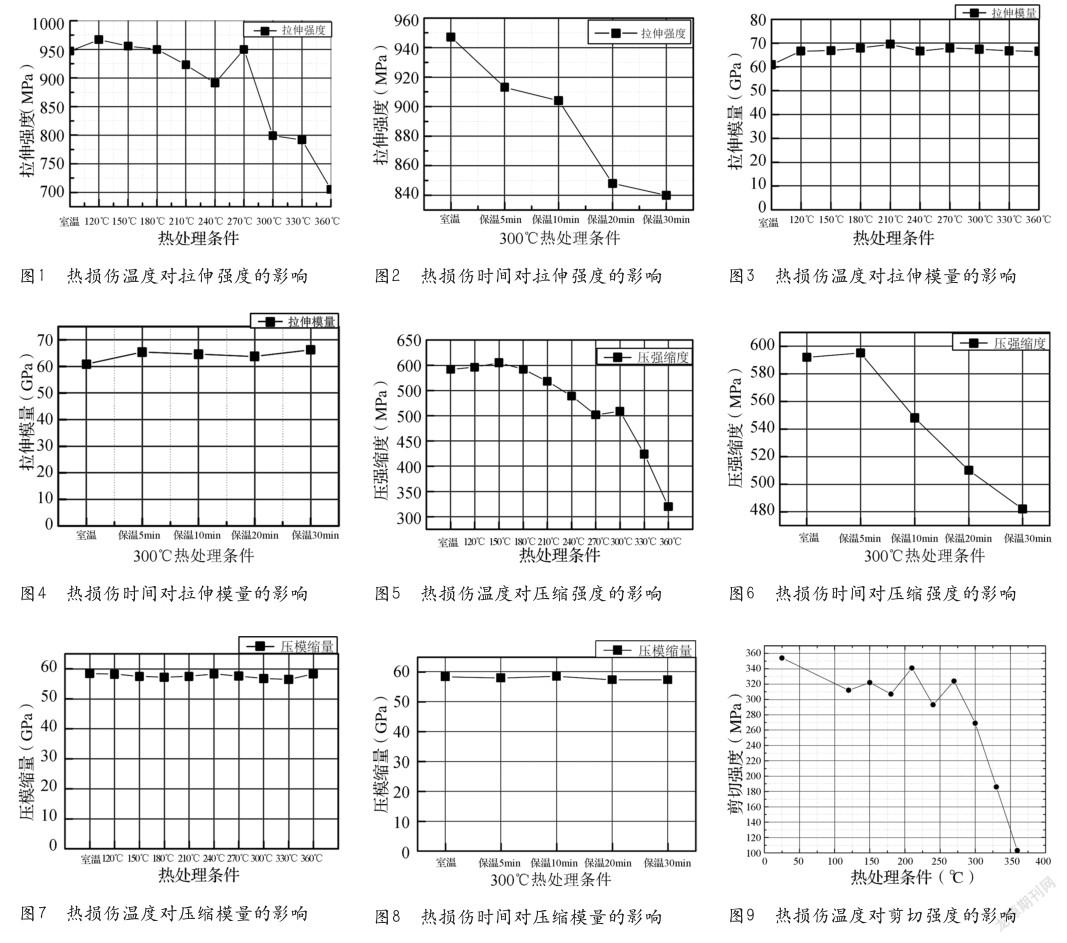

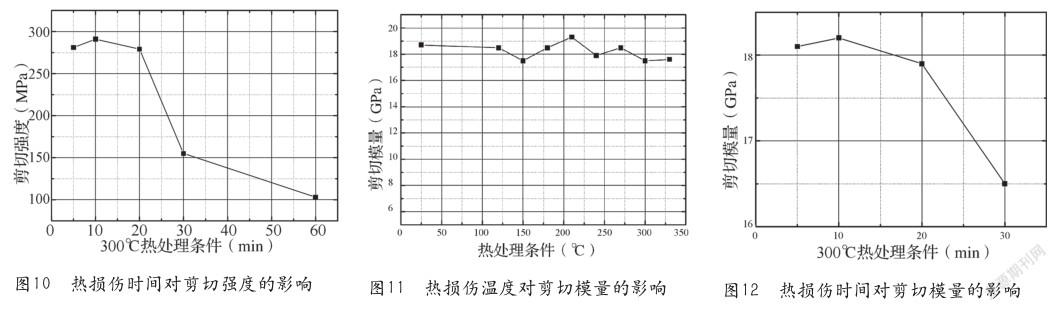

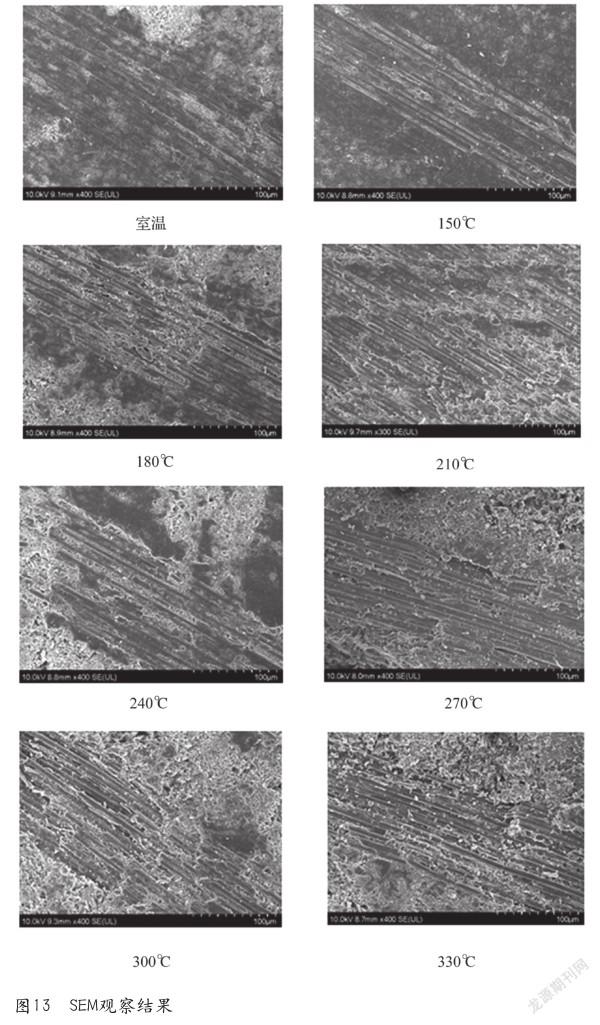

热损伤温度和热损伤时间对材料拉伸强度、拉伸模量的影响如图1~图4所示,对材料压缩强度和压缩模量的影响如图5~图8所示,对材料剪切强度和剪切模量的影响如图9~图12所示,SEM显微观察结果如图13所示。

从测试结果看,有以下特点:

1)从扫描电镜测试结果可以看出,未经热作用的原试样,其树脂是紧紧覆盖在纤维表面的,没有特别明显的界面。随着温度的升高,树脂体系的表面开始出现气孔,且纤维与基体之间逐渐出现贯穿性分离和纤维断裂现象。

2)从力学性能测试结果的总体趋势上看,材料的拉伸、压缩、剪切强度都随热损伤温度的增高、热损伤时间的延长而下降。材料的这种表现可能有如下原因:一是碳纤维与双马树脂基体的热膨胀系数相差悬殊,高温环境下将产生较大的热应力,致使纤维/基体界面发生分离,甚至发生纤维的断裂;二是双马基体的高分子链在高温下裂解,导致其力学性能下降;三是上述两个作用合并在一起,削弱了基体对纤维的维持作用,改变了纤维的受力状态,尤其是对于非0°铺层,使纤维不再能作为整体参与承载。

3)材料的拉伸、压缩模量受热损伤温度和时间变化的影响较小,剪切模量受影响则较大。原因可能是材料的拉伸、压缩模量主要受纤维性能主导,剪切模量主要受基体性能影响,而碳纤维的耐温性能较高,在低温热损伤条件下性能几乎不受影响,复合材料中主要是界面和基体的性能发生了严重的退化。

4)材料的拉伸、压缩、剪切强度在270℃左右都有反转上升的现象,可能与树脂基体中小分子的后固化作用有关。相关研究表明[4,5],树脂基复合材料在遭受热辐射作用时,基体中未完全固化的小分子将再次发生固化反应,使得高分子链的交联程度增加、约束增加,材料的强度提高。基体的后固化一般发生在玻璃化转变温度附近,5429树脂的玻璃化转变温度在255℃左右,与本次实验结果较吻合。

5)材料的拉伸、压缩强度在180℃以前有波动,先上升后下降;剪切强度在210℃左右有波动。可能的原因:一是加热过程中水分的逸出,引发的溶胀、塑化作用减弱,导致力学性能指标上升;二是高分子链断裂,导致基体力学性能下降;三是纤维、基体热膨胀系数不匹配,导致纤维/基体截面产生微裂纹,进而导致材料整体力学性能下降;四是复合材料本身的分散性较大。

3 热损伤检测实验研究

3.1 人工缺陷试块制作

制作了一批不同热损伤程度的人工缺陷试块。从前述可知,树脂基复合材料的热损伤程度随热损伤温度和时间的变化而变化,选定150℃、180℃、210℃、240℃、270℃、300℃、330℃、360℃八个温度点,加热1h。

3.2 检测原理

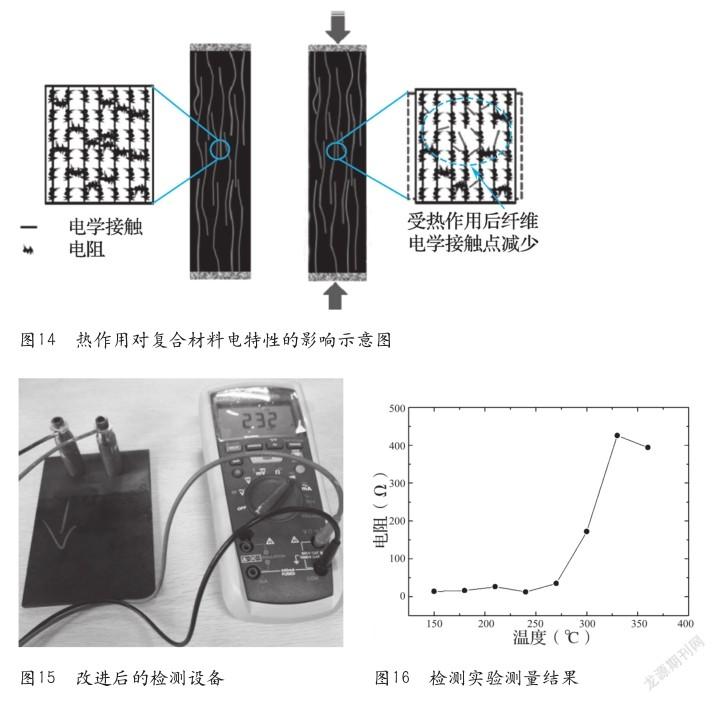

在树脂基碳纤维增强的复合材料中,碳纤维是良好导体,高分子树脂是绝缘体。复合材料中碳纤维比例大、纤维之间接触点多,复合材料板具有较好的导电性。当复合材料受到热的作用时,由于碳纤维的热膨胀系数远小于树脂,将在纤维/树脂的界面处产生较大的热应力,导致界面分离甚至纤维断裂,进而造成材料内部的电接触点减少、电阻增加,如图14所示[5] 。热损伤温度越高、热损伤时间越长,上述作用将越强烈,材料的电阻变化将越大,因此可以通过测量材料电阻特性的变化来检测其热损伤程度。

3.3 检测实验

利用不同热损伤程度的人工缺陷试块和万用表进行检测实验,采取了如下措施。

1)测量体积电阻。复合材料的低温热损伤主要是基体和界面的损伤,因此沿板材厚度方向的体积电阻变化将最显著。

2)试块表面打磨。加工的复合材料层压板表面覆盖了一层绝缘树脂,不能直接测量,必须经过打磨,露出导电的纤维。应注意打磨时不能伤及纤维。

3)探头改进。复合材料层压板中的导电纤维的分布不够均匀,如果直接用万用表原配的表笔检测,因其接触面积太小,检测结果的波动性会很大。为此,利用直径20mm的紫铜棒制作了新的探头,增加了接触面积,如图15所示,从而获得了一定范围内的宏观平均值,能代表材料的整体性能,使实验取得满意效果。

采取上述措施对8种不同热损伤程度的人工缺陷试块进行了体积电阻测量(沿板的厚度、对称位置),测试结果如图16所示。从图中可以看出,随着试块热损伤温度(对应热损伤程度)的升高,材料的电阻不断上升,尤其是在260℃左右急速上升,这与材料强度急剧下降的趋势同步。因此,检测结果能有效地反映材料力学性能的变化。

4 结束语

由于增强纤维与基体树脂的热膨胀系数极度不匹配、基体高分子耐热性能差等原因,飞机碳纤维复合材料在热辐射作用下,即使300℃左右的较低温度也会导致严重的力学性能退化。体积电阻测量法能较准确地检测飞机碳纤维复合材料的这类低温热损伤,但需要对碳纤维复合材料进行打磨,实际应用中应注意打磨的力度,防止对结构造成新的损伤。

参考文献

[1] E Lindgren,J Welter,S Sathish. Detection of Incipient Thermal Damage in Polymer Matrix Composites [R]. USA:Air Force Materiel Command,United States Air Force,2006.

[2] J Welter,S Sathish,E Ripberger. Detection of Localized Heat Damage in Polymer Matrix Composite by ThermoElastic Method [R]. USA:University of Dayton Research Institute,2007.

[3]樊茂華.复合材料层压板在火灾环境下的热响应[D].天津:中国民航大学,2019.

[4]韩耀璋,李进,张佃平,等.原位在线监测多因素协同对玻璃纤维/环氧树脂复合材料热老化性能的影响[J].复合材料学报,2020(7):1531-1538.

[5]叶亮. CFRP复合材料电热损伤的电学表征方法研究[D].天津:中国民航大学,2017.

[6]东巳宙.高温环境下复合材料层合板与蜂窝板力学性能分析[D].哈尔滨:哈尔滨工业大学,2016.