软包电池在纯电动汽车中应用的机遇与挑战

2022-07-02徐雅慧陈思琦黄冉军张广续张少哲

徐雅慧,陈思琦,黄冉军,张广续,张少哲

(1.同济大学新能源汽车工程中心,上海 201804;2.同济大学汽车学院,上海 201804)

随着新能源汽车产业的蓬勃发展,用户对续航里程、快充能力的要求越来越高[1]。为此,从磷酸铁锂正极到初代三元正极,再到如今的高镍三元正极材料,能量密度不断提高。目前,为提高电池包比能量,除了改性正负极材料,改进电池单体、电池模块和电池包设计也是绝佳的途径[2]。近年来,无模组化电池包(CTP)、电芯集成到底盘(CTC)以及刀片电池都反映了这种趋势。软包电池天然具有高能量密度的优势,在其关键材料——铝塑膜取得突破的前提下,如何发挥软包电池的优势是值得研究的问题。

2020 年,装载高镍三元锂离子电池的电动汽车安全事故频发[3-4]。具备高比能、不易炸、抗挤压性能好等特点的软包电池成为车用能源动力系统的绝佳选择。近年来,国内独创的干热复合法成为软包电池提质降本的关键技术进展,促进了软包电池的推广。虽然软包电池具有诸多优点,但也存在许多技术挑战。

本文分析了几种常见车用锂离子动力电池的优势与缺陷,并分析、论述了软包电池存在的技术问题:铝塑膜密封与尺寸控制问题;充放电过程厚度/预紧力变化与其寿命的问题;热管理系统设计的问题;碰撞易变形、鼓包胀气等特性带来的安全性问题。

1 车用软包锂离子电池的机遇

表1 为常见车用锂离子动力电池对比表,由于软包电池在结构上采用铝塑膜包装,在单体比能量方面,三元软包电池单体具备一定优势,质量较同等容量的钢壳锂电池轻40%,较铝壳锂电池轻20%。此外,车用软包锂离子电池体积少20%,容量较同等规格尺寸的钢壳电池高50%,较铝壳电池高20%~30%。

表1 常见车用锂离子动力电池对比表

动力电池公司宁德时代、力神、国轩均采用三元软包的路线。此外,软包电池相对更高的安全性、尺寸灵活、便于布置等特点也使其更适合发展固态电池。因此,不同于以往方壳电池占据大半份额的情况,三元软包电芯有着较强的上升趋势。

就目前我国新能源汽车发展趋势而言,受补贴政策影响,系统比能量也逐步随单体比能量而提升。根据2019 年新能源汽车补贴政策要求,系统比能量是获得补贴的硬性指标之一。虽然现有车型中方壳电池所组电池包在包级比能量上具有一定优势,但随着软包电池生产工艺的提升,软包电池所构建的电源系统也将呈现上升趋势。在九系高镍三元正极材料与原位固化等技术逐渐走向市场的背景下,软包电池也将具有更为广阔的纯电动汽车应用市场。

软包电池具有更全面的性能优势:

(1)软包电池适合应用于严苛质量或体积限制的便携式设备能源系统,如3C 消费电子产品,同样适合应用于紧凑的车用能源系统;

(2)软包电池可根据客户需求、车型、空间大小等实际应用限制定制外形,可以做得更薄(普通铝壳只能做到4 mm,软包可以做到0.5 mm),目前,电池单体也在朝着大容量、高倍率的方向发展,大尺寸、轻薄型软包电芯将更好地满足新能源汽车等领域移动电源的需求;

(3)软包电池在循环性能上同样具有一定的优势,研究表明,软包电池的循环寿命更长,100 次循环衰减比铝壳少4%~7%[5];

(4)软包电池的内阻较小,国内最小可做到35 mΩ 以下,极大地降低电池的自耗电;

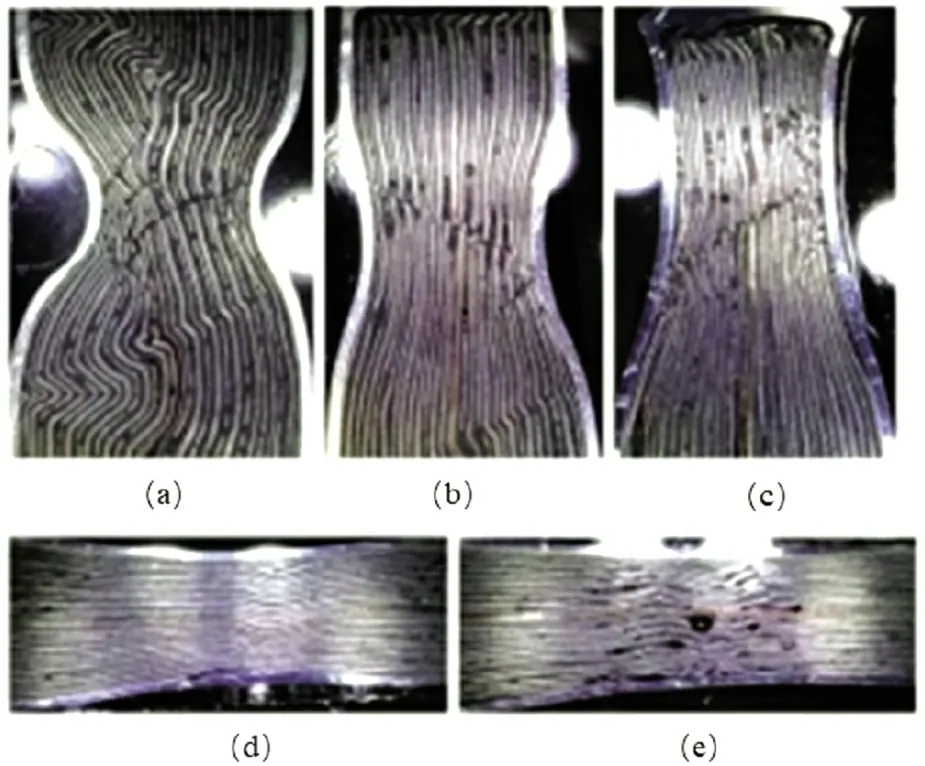

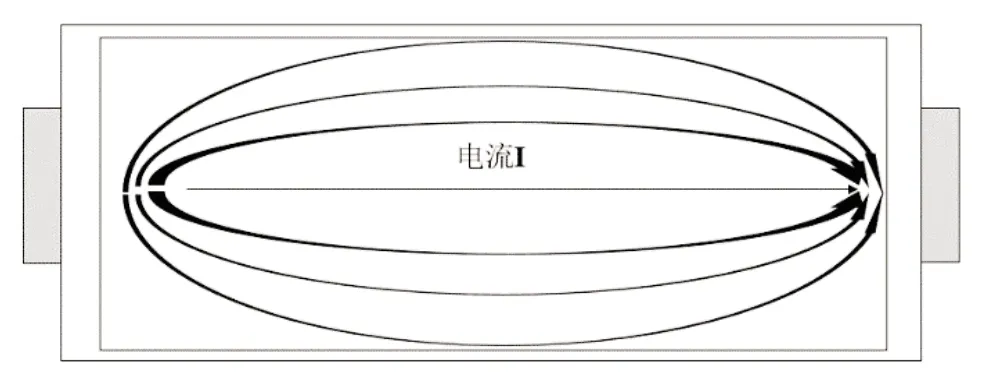

(5)软包电池在大电流等工况下相较于方壳及圆柱型电池具有一定程度的安全性优势,此外,如图1 所示,软包电池具备更强的抗挤压性能。

图1 软包电池受挤压横截面示意图

2 软包电池应用的铝塑膜密封与尺寸控制挑战

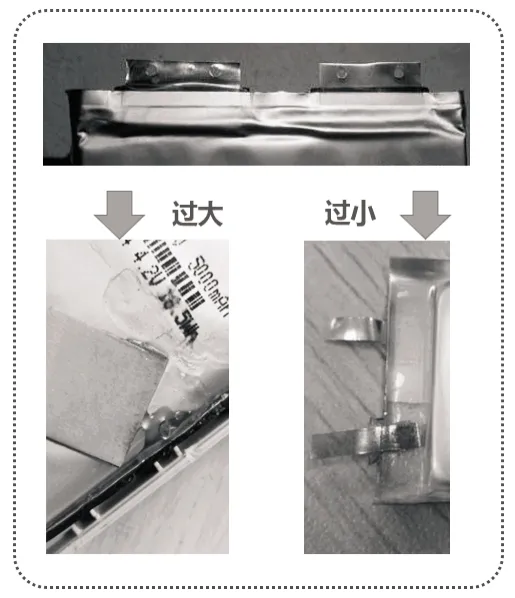

在软包电池的生产制造过程中,冲坑、密封等环节的控制需做到精确控制。如图2 所示,若密封力过大,使用过程中可能突破铝塑膜的许用应力极限而导致铝塑膜破裂;而密封力过小,在软包电池正常充放电膨胀收缩的呼吸效应作用下,会导致铝塑膜密封处崩开,造成进水、进气、极耳松动等问题。

图2 软包电池铝塑膜密封力问题示意图

在软包电池的正常使用过程中,密封部位随循环使用的耐久性给软包电池的车载应用带来了严峻挑战。Zhang 等[6]提出了一种改进的粘性区域模型(CZM),探究恒定载荷下软包电池的性能衰减过程,用于评价软包电池密封区的牵引分离关系。利用标准试件和原位拉伸试验机,设计并在室温下进行加速衰减实验(ADT),模拟密封区的分离过程。研究发现密封区域的粘合强度在较小的恒定拉伸载荷下缓慢下降,甚至会导致长时间的延迟断裂;室温下粘接强度的衰减速率与恒载水平呈线性关系。

密封胶的降解也是影响电池完整性乃至电池安全的重要因素。其原因可归为分子链的断裂与交联,这会降低分子量,削弱界面间的键合关系;而密封处工艺参数的变化也会导致软包电池密封性的下降,具体表现为最大剥离力的减小[7]。

然而,目前的研究大多只考虑了在室温下产生气体所引起的负荷效应,而温度在粘弹性材料蠕变过程中也起着重要的作用。此外,电解质的影响也可能导致严重的降解。因此,目前对于软包电池密封性的研究并未深入、综合考虑各方面因素,相关规律、机理并不明晰。同时,铝塑膜的存在也使得软包电池单体制作过程中尺寸一致性较差。如图3 所示,在汽车产业对整车尺寸链的严格要求下,无论是单体尺寸误差累积到整个电池包的尺寸误差,还是整个电池包尺寸误差分摊到单体尺寸误差,铝塑膜所带来的误差影响都难以消除。在目前单体尺寸误差难以控制的前提下,工业界通常只能从模组级别控制尺寸精度。

图3 软包电池与整车尺寸误差问题示意图

3 软包电池应用的预紧力与使用寿命挑战

软包电池在充放电过程的呼吸效应、成组使用的膨胀收缩与预紧力的共同作用会对电池寿命产生重大影响。因此,对软包电池组设定合适的预紧力十分重要。

如图4 所示,软包电池在充放电循环中,充电完毕时膨胀量最大,此时电池内部挤压程度也最大,而放电则是一个恢复过程。

图4 软包电池充放电呼吸效应示意图

为保持电池包的尺寸,需对成组软包电池在厚度方向施加一定的预紧力。该预紧力不仅影响软包电池厚度膨胀率,还影响电池的使用寿命。研究表明:钴酸锂软包电池的循环容量衰减率和厚度膨胀率均与循环次数的平方根呈线性相关[8]。在电池模组中设置弹性元件不仅可以提高软包锂离子动力电池的电化学性能,还能一定程度上抑制过放电。

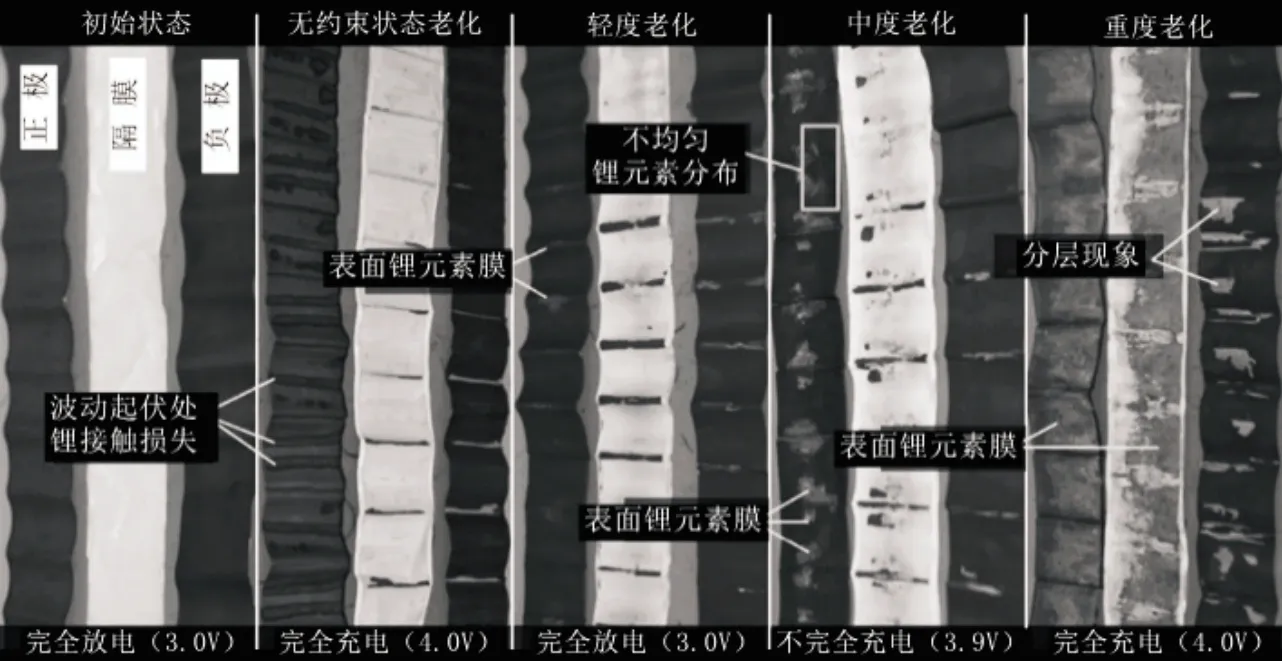

如图5 所示,不同于外特性分析,通过对循环老化的软包电池做拆解分析,可在所有电池中都观察到隔膜的局部变形,并发现:

图5 老化软包锂离子动力电池拆解分析示意图

(1)膜的覆盖率随着机械应力增加而增加,表明机械应力与化学降解之间存在耦合;

(2)所有电池中观察到的容量衰减都归因于可循环使用的锂的损失,从而证实了外在机械应力作用下的化学降解;

(3)适度的预紧力有利于改善自然状态下长期使用过程的容量及性能衰减[9]。

通过实验探究软包电池所受压力与寿命的关系,可发现:在全生命周期中,电池的不可逆膨胀主要发生于前中期并在后期达到最大。抑制软包电池的体积膨胀可提升电池循环寿命,但也会因限制电池体积产生外部压力。适度的预紧力有利于提高电池放电能力,而过大的外部压力会造成软包电池循环过程中不可逆的应力弛豫,使容量显著衰减[10]。

在充分考虑电池组压力的情况下,实验测定软包电池在外力作用下的厚度变化,建立软包电池的等效力学-寿命模型,便可以电池厚度为信号表征电池寿命与状态信息。通过对电池组充放电过程中压力与电池厚度的耦合分析,可得到考虑弹性材料和电池组外壳的等效力学模型[11]。

应对不同材料体系、结构的软包电池,如何设计随电池老化状态、模组/包级外力持续变化情况而调节预紧力大小的电池管理系统仍是影响搭载软包锂离子动力电池汽车续航里程及动力性能的关键因素。

4 软包电池应用的热管理设计挑战

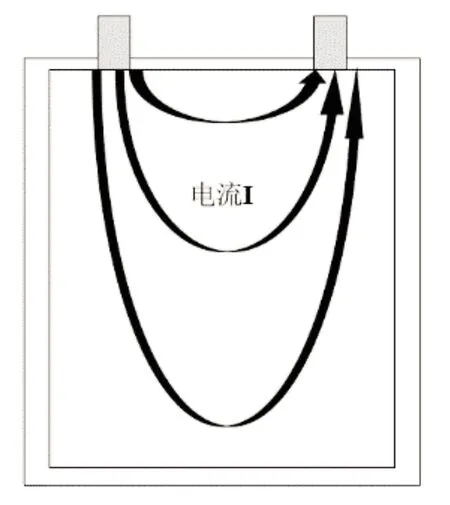

如图6~7 所示,软包电池中存在较为严重的产热不均匀问题,对于小容量软包电池,两极耳附近电流密度较大,相较于电池底部产热量更大;大容量软包电池内部片层材料横截面积更大,电流路径更长,同样导致产热不均匀。软包电池产热的不均匀性将会影响单体电池不同部位的老化状况,如不能设计良好的热管理系统,将会影响电池组/包的整体使用性能和寿命[12-13]。

图6 小容量软包电池电流密封分布示意图

图7 大容量软包电池电流密封分布示意图

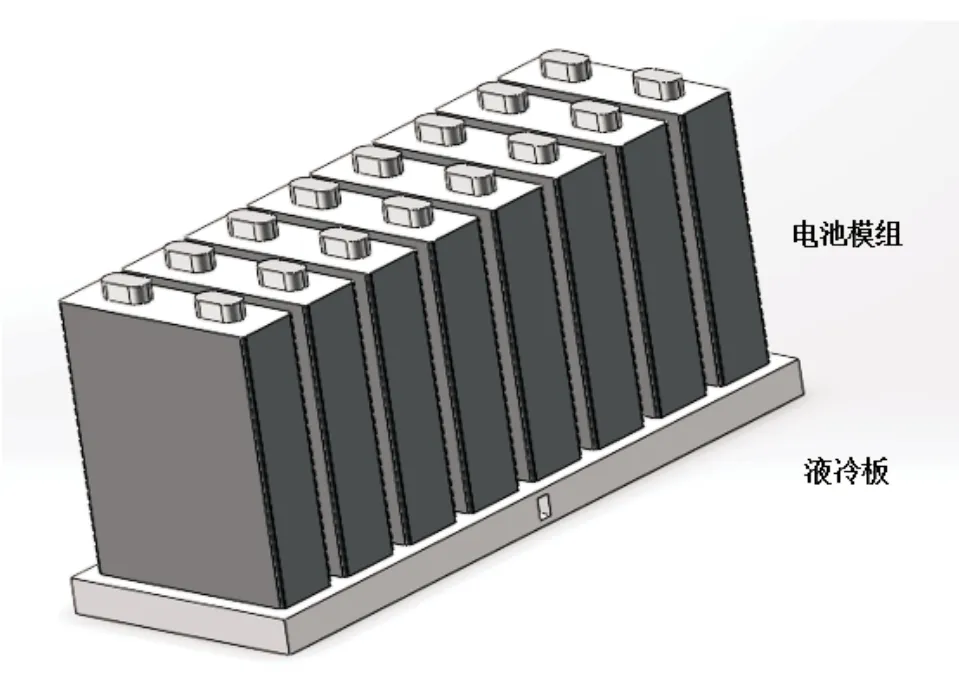

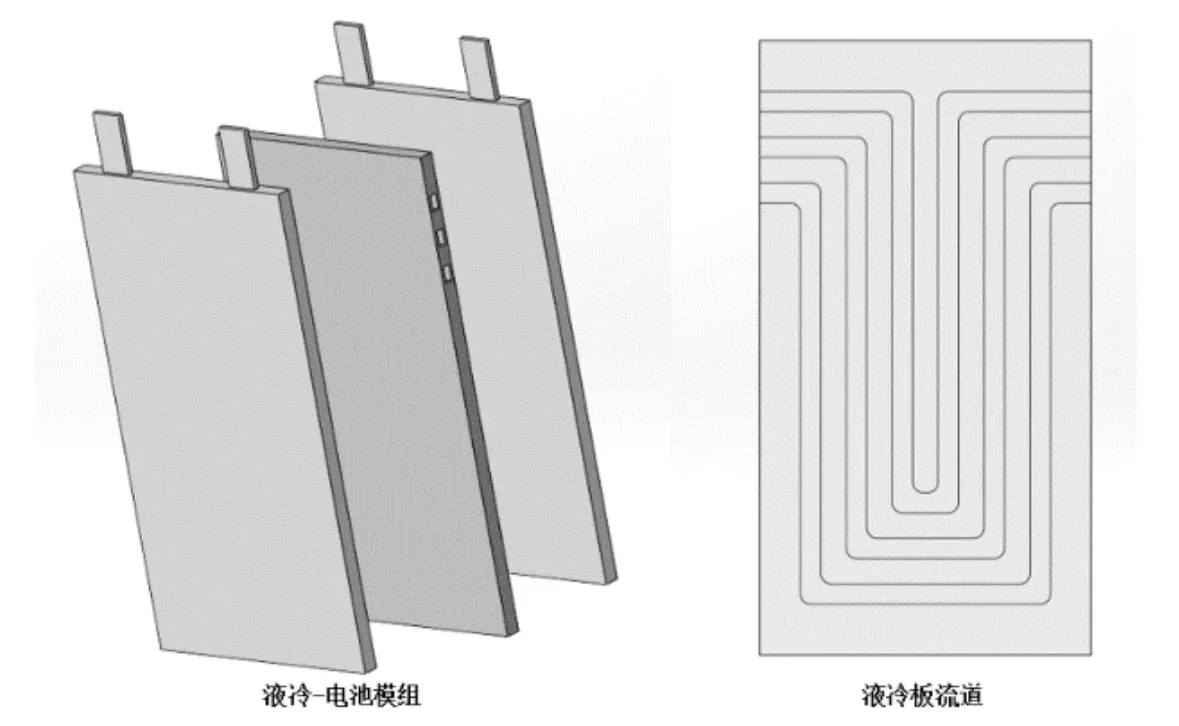

如图8 所示,常见的基于液冷板的车载电池包底部热管理系统设计方案适用于方壳/圆柱型电池包,在保证热管理效果的同时,确保了电池包比能量[14]。但软包电池单体与底部液冷板间换热面积极其有限,且软包动力电池铝塑膜封边不可避免会产生褶皱不平的侧面,与底部液冷板接触效果极差,此方案并不适用。

图8 常用液冷电池模组设计方案

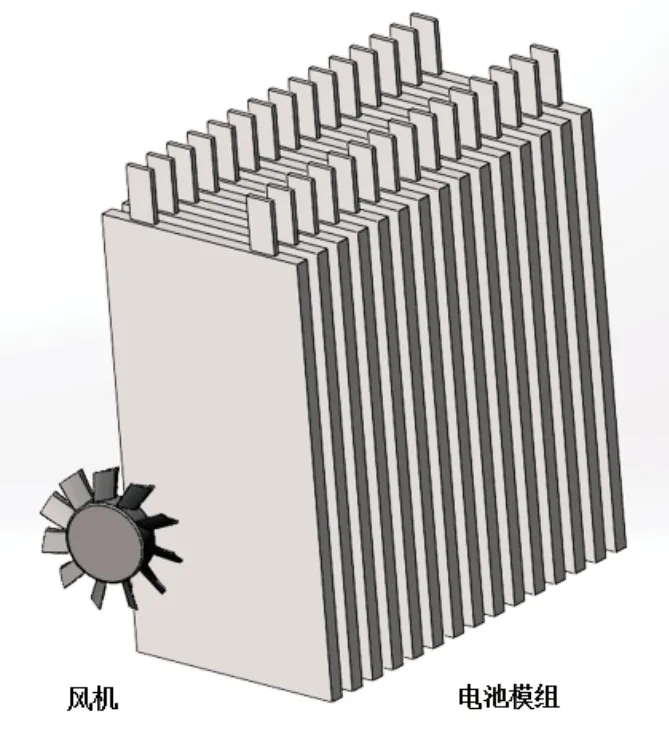

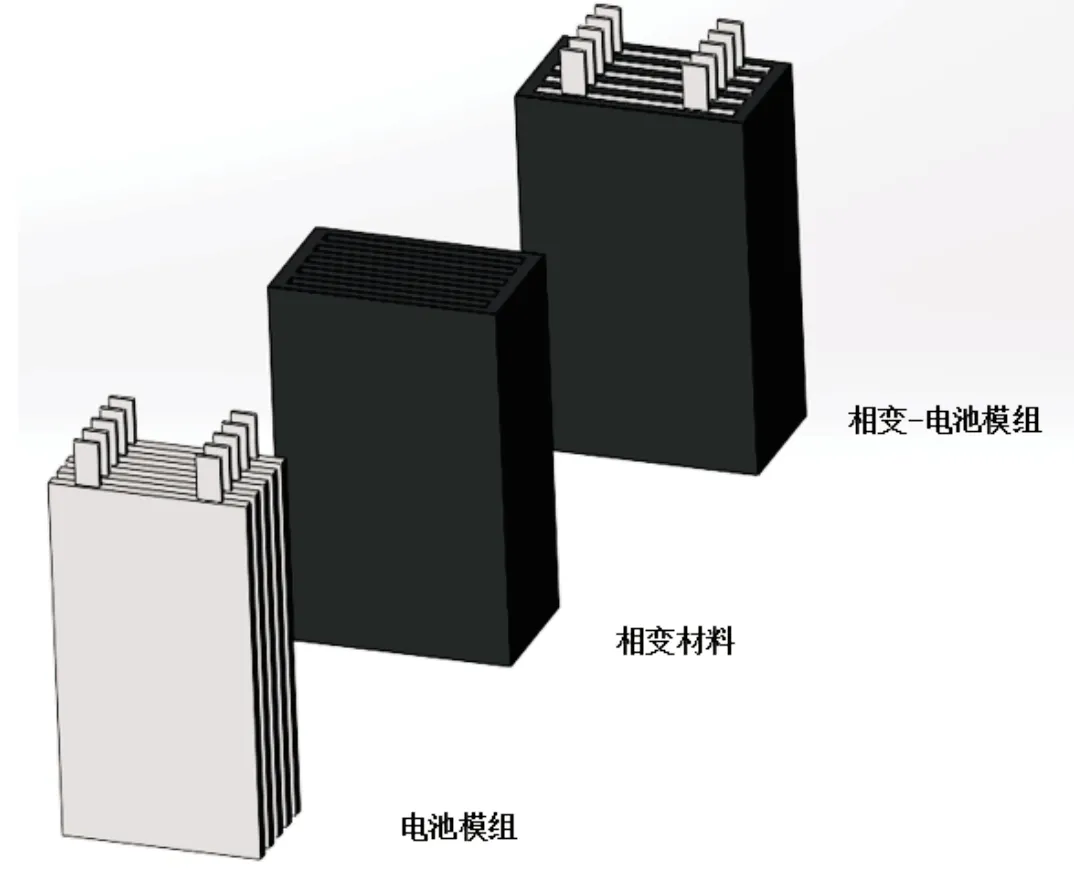

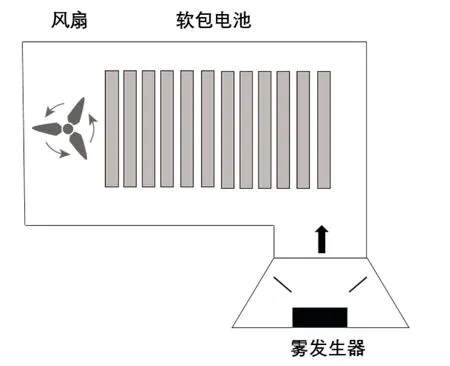

如图9~10 所示,与圆柱/方壳电池类似的是,传统风冷系统虽然具有结构简单、易于维护等优点,但在高温环境、快速充电等工况下无法实现足够的控温效果,且风冷系统无法保证较好的温度分布均匀性[15]。尽管相变材料在温度均匀性上具有一定的优势,但现有相变材料仍未实现足够的导热效果,且应对超低温、超高温、大倍率电流等过热或过冷工况,需要大量相变材料包裹各电池单体达到足够的潜伏热。基于相变材料的热管理系统极大程度地增加了电池包体积、质量和成本,实用性较差。有关研究表明,现有相变材料能实现的温度一致性与液冷系统几乎持平,且包裹相变材料一定程度上阻碍了电池单体与环境间的对流换热,不利于需散热的高温或快充工况[16]。

图9 软包电池风冷模组设计方案

图10 软包电池相变模组设计方案

如图11 所示,针对软包电池扁平、面积较大的结构特点,热管理效果最好的是软包电池单体间夹液冷板的三明治热管理结构。此系统具有换热面积大,冷却、加热效果较好的优点[17]。但应用于纯电动汽车电池包会使电池系统所占体积、质量、成本大大增加,液冷/热管路复杂,致使电池包比能量降低,丧失软包电池自身比能量的优势,与纯电动汽车高比能、长续航的发展目标相悖。

图11 软包电池液冷模组设计方案

如图12 所示,基于冷却气体与液滴雾汽的混合物的雾化冷却系统可提升传统风冷系统的换热面积,同时冷却剂的导热系数也有所提升[18-19]。若做好各电池单体的绝缘处理或采用绝缘液体对电池单体进行雾化处理可实现较好的热管理效果,而液汽两相间相变的能量也能用于电池包的热管理。雾气凝结而成的液滴也可在电池包底部汇集回收用于热管理系统的循环。但目前尚无此方案用于车用电池包热管理系统的实践案例,仍处于实验探索阶段。

图12 软包电池雾化冷却系统设计方案

总体而言,软包电池的车载应用存在以下热管理问题:

(1)软包电池散热困难,热传导路径长,热阻大,两端极耳与侧板/底板换热面积过小,导热系数不够;

(2)软包电池面积更大,电流路径更长,导致发热不均匀;

(3)软包电池无法保证足够的换热面积应对高温及高产热工况,很难满足未来大倍率快充的市场需求(温升散热问题、大电流充电的膨胀收缩问题);

(4)软包电池难以应对低温的挑战(热传递困难,导致低温加热困难)。

如何平衡软包电池模组/包比能量和冷却效果仍是其应用于纯电动汽车的一大挑战。

5 软包电池应用的安全性挑战

为探究软包锂离子动力电池安全性机理,相关学者从表征、实验等角度开展了一些工作。研究表明阴极和阳极之间的化学反应可能是软包电池热失控的主要来源,可从主动安全的角度防止软包电池达到阳极与阴极氧化还原反应温度,来预防热失控,如建立稳定的固相界面,防止隔膜熔化时发生氧化还原反应[20]。

Qi 等[21]研究了60 Ah 软包锂离子电池的内短路机制和安全风险。通过加速量热法(ARC)和高精度穿透实验按需触发内短路,清晰地捕捉、分析了早期轻度内短路过程中隔膜和电极层的“症状”。隔膜的针孔、裂纹和破裂会导致新的内短路斑点的形成和扩展,而隔膜的闭孔和收缩会关闭离子通路和现有的内短路斑点,以减轻内短路(ISC)。但即使是在微集成电路中,正极的破坏和铝集流器的熔合也很突出,这种现象会阻碍集成电路的电流,降低集成电路的性能。这些内部效应与外部电压和温度信号有关。研究发现,即使是毫伏级的电压变化信号也是轻度内短路危险预警的重要信号,可作为预测电池热失控的先行指标,而温度信号往往存在滞后现象。此方法对小容量软包电池更适用,因为大的内短路电压降信号更容易被电池管理系统检测到。

高比能、长续航等要求使得高镍三元软包锂离子动力电池成为车用能源系统的优先选择,但近年来高镍三元体系电池安全性机理并未完全明晰,烧车等安全事故成为三元软包电池安全性不可回避的话题。Zou 等[22]研究了78 Ah 大容量LiNi0.8Co0.1Mn0.1O2软包动力电池热失控的热特性和产气特性,从特征温度、表面温度、产热和产气等角度对NCM811 软包电池安全性做出分析,结果表明:

(1)电池表面温差较小(<1 ℃),但在热失控后迅速上升,考虑到电池不同位置的温度相差较大,需采用多点测量法对大尺寸软包电池的热特性进行综合分析;

(2) 通过比较NCM811 软包动力电池与NCM111、NCM523 和NCM622 在单体水平上的最大温升速率发现,NCM811 体系软包电池具有较低的热稳定性、较低的热容限和较严重的热失控现象;

(3)采用分布参数法计算了实验中的总产热量和强产热量,计算得出热失控后的产热量占总产热量的8%左右;

(4)热失控过程所产生气体成分主要为CO、H2、CO2、O2和C2H4等烷基,分析产气机理发现,产气与自生氧结合,可能导致剧烈的燃烧现象。

软包电池独特的铝塑膜封装结构使其安全性相对于其他两种电池封装形式而言有一定的优势(不易炸),但仍存在一些安全问题:

(1)易由外界冲撞引发电池变形、受损甚至刺穿,引发热失控[23-24];

(2)铝塑膜易破损,一旦破损将导致电解液泄露甚至更严重的安全事故;

(3)快充性能差,目前主要应用于小倍率电流工况,大倍率电流工况易出现鼓包、胀气等安全问题;

(4)在极端条件(热滥用、电滥用、机械滥用)下,将触发热失控[25],不同于方壳电池的泄压阀结构,软包电池热失控规律不便掌握,过压喷发部位随机、不固定,这一特点也致使无法对软包电池喷发事故进行有效的预判、处理。

这些研究对微观内短路的识别、评价、预警和预防研究有一定的指导意义。

6 结论

综上所述,软包锂离子动力电池在纯电动汽车中应用的优势如下:

(1)在相同体积和质量下,软包电池比能量高,可满足未来高比能、轻量化和长续航的需求趋势;

(2)软包电池尺寸、体积灵活可变,可根据不同车型空间、底盘需求进行定制,为未来纯电动汽车整车布局和结构设计提供方便;

(3)软包电池在大倍率电流等极端工况下鼓包较多,不易炸,相较其他型号更加安全。

软包电池的缺陷也很突出,具体存在的技术问题如下:

(1)软包电池生产过程中合适的密封程度、密封力大小需要结合电池全生命周期充放膨胀收缩的疲劳失效特点进行探究;

(2)软包电池铝塑膜封边的特点使其从单体到模组、再到整个电池包尺寸不易精确控制;

(3)软包电池成组后所受预紧力大小需结合软包电池全生命周期规律、实时状态进行调节;

(4)软包电池侧面换热面积过小,难以在保证电池包比能量与轻量化要求的同时设计高效、实用的热管理系统;

(5)软包电池铝塑膜外壳强度较低,在外部机械载荷与冲击的作用下易受损、易破,且其热失控产气、喷发等安全性问题产生规律不易掌握。

总而言之,车用软包锂离子电池优势与技术问题都很明显,适用于对比能量要求高,但对环境适应性和快充要求低的场合,如换电运营模式下的乘用车和商用车。软包锂离子动力电池对重载、长途应用模式的纯电动汽车而言,机遇与挑战并存。