焙烧及成型工艺对焙烧块裂纹影响因素研究与应用*

2022-07-02马华远田素兰

陈 祥,马华远,田素兰

(云南源鑫炭素有限公司,云南 建水 654300)

某公司炭素厂成型一期生产线采用Hasler配料秤、Köllemann四轴预热螺旋、B&P卧式混捏机、EIRICH强力冷却机的连续配料混捏生产线,配套Outotec三工位滑台式振动成型机。长期以来由于回转窑煅烧石油焦烧损大,煅后焦振实容重偏低,导致成型工序沥青配比高。为攻克这一难题,二期煅烧生产线选择了罐式炉生产工艺流程。

2020年2月份罐式炉正式投产,成型工序的煅后焦物料也从原来的单一的回转窑煅后焦变为罐式炉、回转窑两种煅烧工艺的混合煅后焦。2020年6月份开始成型一期生产的一期生块焙烧后出现大面裂纹废块。本文针对这一问题分析查找成型一期生块焙烧后产生大面裂纹的原因。

1 裂纹的类型

1)凸台裂纹,凸台边缘与平面交接处产生裂纹[1];

2)侧面裂纹,出现在四个侧面的裂纹,为平行于底平面单条连续性裂纹和多条层状裂纹;

3)不规则裂纹,斜面与面积较小的侧面的交界处细小裂纹。

2 裂纹产生原因分析

2.1 焙烧工艺的影响

1)预热阶段过慢。制品表层沥青氧化结壳收缩,由于表层下面的糊料还是软化状态,这种表层收缩裂纹表现为不规则网状龟裂,深度较浅,如果后面的升温曲线正常,产品内部仍然可以有好的结构。预热阶段升温过慢,有的时候虽然没有裂纹,但是表面密度会变低,颜色上也有所区别。这个阶段还有一些成型工艺特殊的制品因内应力存留比较大,预热温度不均匀也可能因应力释放引起开裂,大部分是垂直于产品受力面开裂[2];

2)轻质馏分挥发和沥青热聚合初期阶段升温过快。表层挥发过快开始收缩结硬壳,里层还在融化膨胀,将表层胀裂;表层过快结壳焦化,对内部大量挥发分溢出造成较大阻力,将制品表层撑裂,有时这种裂纹还会进一步发展成内裂;表层结硬壳后随着继续升温硬壳失去向内收缩弹性,里层在随后的的收缩过程中和表层硬壳分离,形成内裂;

3)热聚合阶段升温过快。热聚合初期和轻质馏分挥发阶段不是截然分开的,当轻质馏分挥发开始后,热聚合也随温度升高逐渐展开,产品的表象就是从软化逐渐硬化,体积收缩由快变慢,逐渐失去弹性,强度逐渐增加。此时的开裂问题就是制品由表至里的温差造成了收缩不一致,收缩不一致产生应力,应力大于制品本身强度时制品就会“崩开”,这种开裂一般都会比较深,往往会沿着制品本身存在的缺陷或应力点开裂,裂纹比较长比较明显。由于热聚合初期制品收缩还是比较快的,问题也往往出现在这个阶段;热聚合后期由于粘接焦形态趋于稳定,制品强度逐渐提高,往往不容易出现问题;

4)冷却阶段降温过快,出炉温度过高。冷却往往遭到忽视,一些制品热膨胀系数高,冷却速度过快也是开裂的原因之一。这种裂纹往往表现为炸裂。出炉温度过高,尤其在冬季炸裂现象很容易发生。

2.2 成型工艺的影响

1)振动成型机影响。振动成型机主要由偏心轴转动产生激振力而产生振动,由于振动台不同轴激起的频率不同步,甚至是相反,使振动台的某些部位形成振幅极小,甚至是零振幅,致使该处的糊料没有被振实焙烧后产生碗间裂纹。另外,由于目前振动成型机采用预加压气囊,压力可自由调整,当重锤预加压气囊压力过大时,生块易产生较大内应力,焙烧过程应力释放造成裂纹[3];

2)布料器布料效果的影响。当糊料布料比较均匀时,在振动成型时,重锤对糊料施加的力会相对均匀,成型效果较好,当布料器的布料效果差时,会导致进入成型机模具内的糊料分布的水平性较差,在加压振动过程中,炭块各个点应力不均,在焙烧过程中由于应力偏差,应力相对较大的位置拉裂[4];

3)粉料配比的影响。对侧面裂纹产生主要影响的是75 μm粉料用量和沥青用量。当粉料较细,配方中75 μm料较多时,糊料比表面积增大,颗粒间的摩擦面增大,成型时生坯中储存的内应力相应加大,这种情况焙烧过程易出现裂纹[5];

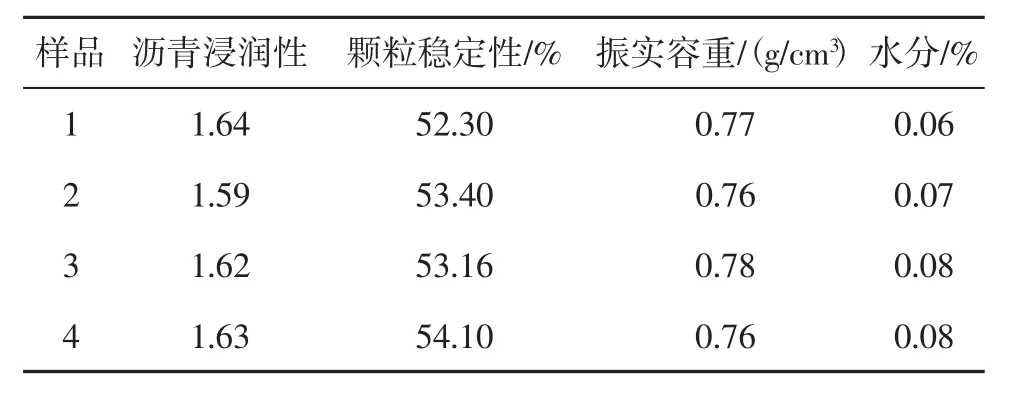

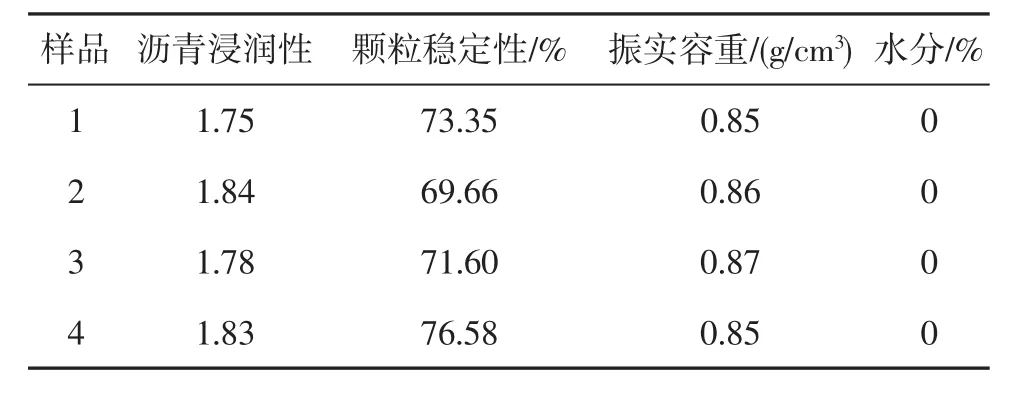

4)煅后焦搭配比例的影响。由于两种煅烧工艺的差别较大,生产的煅后焦指标上存在明显的差异[6],具体两种煅烧工艺煅烧的煅后焦指标如表1、表2。具体差异有以下几点:①沥青浸润性罐式煅后焦较回转窑煅后焦高0.18;②颗粒稳定性罐式炉煅后焦较回转窑煅后焦高19%;③振实容重罐式炉煅后焦较回转窑煅后焦高0.09;④回转窑煅后采用喷水直冷方式冷却、罐式炉煅后焦采用水夹套间接冷却,回转窑煅后焦水分含量高于罐式炉煅后焦0.08%左右。

表1 回转窑煅后焦指标分析Tab.1 Indicators analysis on calcined coke of rotary kiln

表2 罐式炉煅后焦指标分析Tab.2 Indicators analysis on calcined coke of pot furnace

回转窑煅后焦、罐式炉煅后焦指标差异性较大,因此两种煅后焦在搭配使用过程中可能会引起内部缺陷,造成生块焙烧过程中烧裂。

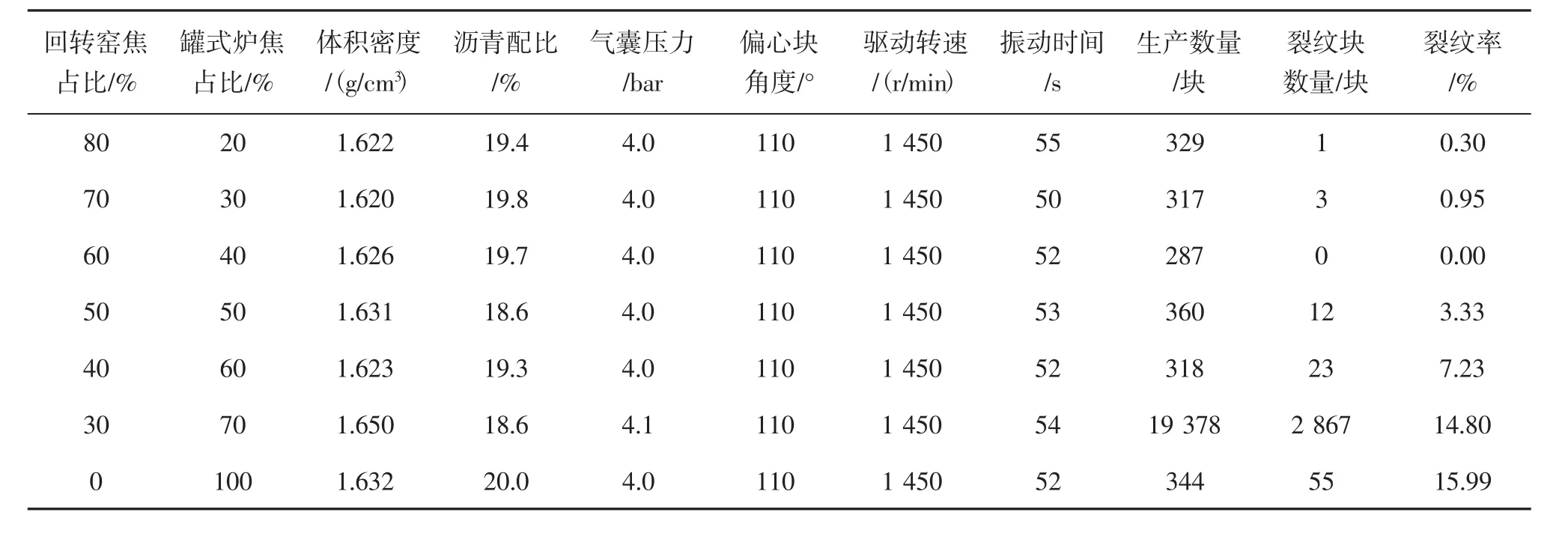

为摸索回转窑、罐式炉两种不同煅烧工艺生产的煅后焦混合使用对焙烧块裂纹的影响开展试验。成型一期煅后焦搭配试验数据分析。试验数据如表3。

表3 煅后焦搭配生产试验Tab.3 Match production test of calcined coke

成型一期回转窑煅后焦与罐式炉煅后焦的搭配,罐式炉搭配比例超过40%,焙烧块裂纹比例增加。在焙烧工艺不变的前提下,罐式炉煅后焦比例越高出现大面裂纹的几率就越高。

生块体积密度超过1.630 g/cm3,在焙烧工艺条件不变的前提下,体积密度越高出现裂纹的占比就越高。煅后焦振实容重过低,通过增加沥青配比来提升生块的体积密度,是产生大面裂纹的主要原因。

全罐式炉煅后焦试验生产对比同期80%回转窑煅后焦、20%罐式炉煅后焦配比生产,沥青上升1.5%。对该批批罐式炉煅后焦进行取样分析发现,该批罐式炉煅后焦粉料偏多,判断为该批煅后焦存在过烧的情况。

排除焙烧首层废块多的现象,单独分析成型工序生块生产后焙烧出现大面裂纹的原因有:罐式炉煅后焦过烧、回转窑煅后焦料潮、煅后焦振实容重低,采用加沥青的方式提升生块体积密度,煅后焦中罐式炉煅后焦配比超过40%。

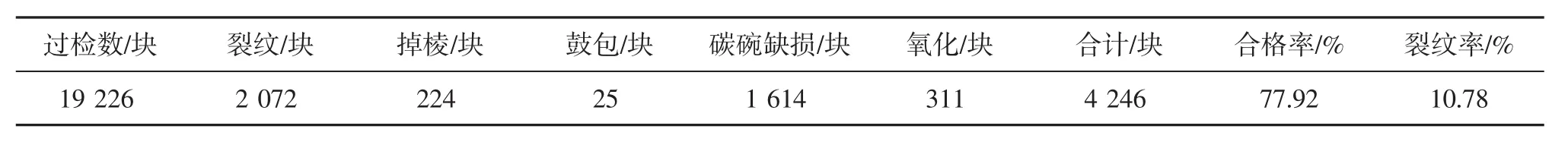

一期炭块生产中出现大面裂纹废块多的月份统计如表4。对应的原料煅后焦搭配比例及生产工艺控制参数统计如表5。

表4 2021年4月份焙烧块外观合格率情况Tab.4 Appearance qualified rate of roasting block in April of 2021

表5 2021年3月份煅后焦物料搭配及控制指标Tab.5 Matching and control indicators of calcined coke material in March of 2021

如表5所示,物料搭配情况为30%回转窑煅后焦、70%罐式炉煅后焦时,对应的一期生块焙烧炭块裂纹率为14.75%。

通过对4月份的一期使用的煅后焦振实容重进行分析,振实容重平均值为:1#回转窑煅后焦仓0.81 g/cm3、2#回转窑煅后焦仓0.80 g/cm3、3#罐式炉煅后焦仓0.85 g/cm3。

实际生产中3月份一期生块体积密度按照1.650 g/cm3控制。通过对生块取样,检测结果为生块实际体积密度高于机显体积密度0.02 g/cm3。因此初步分析得出,一期生块生产,罐式炉煅后焦配比不能超过40%,当前煅后焦物料质量条件下实际生块体积密度不能超1.650 g/cm3。进一步跟踪2021年4月份生块焙烧后裂纹废块情况,统计如表6。

表6 2021年5月份焙烧块外观合格率情况Tab.6 Appearance qualified rate of roasting block in May of 2021

对应的原料煅后焦搭配比例及生产工艺控制参数统计如表7。

表7 2021年4月份物料搭配及控制指标Tab.7 Matching and control indicators of calcined coke material in April of 2021

4月份生产的一期生块炭块物料搭配情况统计为:4月4日~4月6日80%回转窑煅后焦、20%罐式炉煅后焦搭配,4月7日60%回转窑煅后焦、40%罐式炉煅后焦搭配,4月3日、4月8日70%回转窑煅后焦、30%罐式炉煅后焦搭配,4月25日~4月30日60%回转窑煅后焦、40%罐式炉煅后焦生产,对应焙烧5月份生产的一期一期生块炭块裂纹率为10.78%。

通过对4月份1#回转窑煅后焦平均振实容重0.77 g/cm3,其中>0.80 g/cm3占比为0%;2#仓回转窑振实容重0.78 g/cm3,其中>0.80 g/cm3占比仅为18.1%。实际生产中,4月份生块体积密度按照1.650 g/cm3的中值进行控制,沥青配比19.2%,对比其他月份偏高。通过统计分析得出4月份生块出现裂纹的原因有:煅后焦振实容重低,为满足生块体积密度,用加大沥青配比来弥补煅后焦振实容重低的不足。当煅后焦振实容重低的时候,应该降低生块体积密度。

3 解决措施及效果评价

在煅烧及焙烧工艺不变的前提下,为保证一期生块炭块焙烧后不出大面裂纹,成型工序应控制的关键点:①回转窑煅后焦与罐式炉煅后焦的冷却方式决定了煅后焦的水分含量,回转窑煅后焦采用喷水直接冷却,罐式炉煅后焦采用水套间接冷却,控制好回转窑煅后焦的料潮问题,出现料潮停止使用;②回转窑煅后焦振实容重低于罐式炉煅后焦,两种煅后焦振实容重偏差不能过大,回转窑煅后焦振实容重不低于0.8 g/cm3、罐式炉煅后焦振实密度不低于0.83 g/cm3;③根据试验数据证明该生产线在焙烧与煅烧工艺不变的情况下,罐式炉煅后焦搭配比例不超过40%;④当前煅后焦质量状况下及成型、焙烧工艺不变的情况下生块体积密度不超1.640 g/cm3控制。

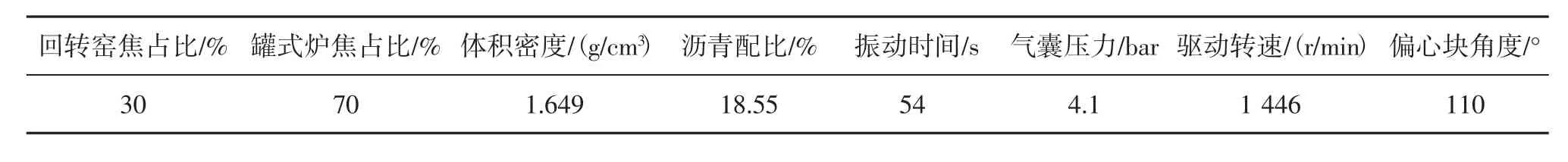

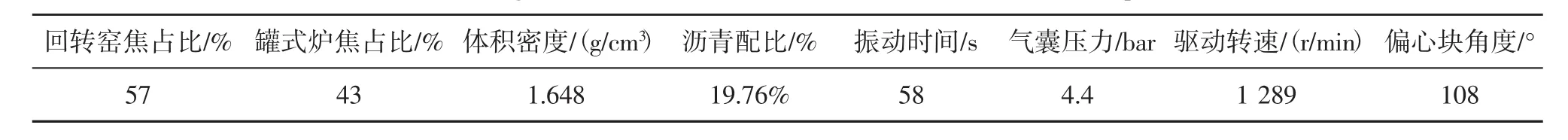

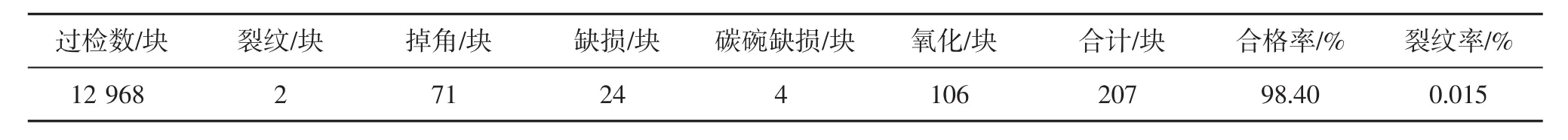

通过多次的试验总结,确定了成型一期煅后焦搭配回转窑煅后焦70%、罐式炉煅后焦30%。同时对成型机的生产工艺进行重新规范:生块体积密度稳定在(1.625~1.635) g/cm3,沥青配比不超19%,振动时间(45~55) s,气囊压力 (3.5~4.0) bar,驱动电机转速 (1 400~1 450) r/min,偏心块角度110°。成型一期规范煅后焦搭配比例和稳定生产工艺后,焙烧裂纹块已经消除。具体统计如表8、表9所示。

表8 2021年7月份物料搭配及控制指标Tab.8 Matching and control indicators of calcined coke material in July of 2021

表9 2021年8月份焙烧块外观合格率情况Tab.9 Appearance qualified rate of roasting block in August of 2021

4 结语

当炭素生产线选用回转窑煅后焦、罐式炉煅后焦搭配使用的工艺路线时,在煅烧、焙烧工艺不变的条件下,为避免焙烧块裂纹的产生,应遵循以下4点:

1)要稳定控制煅后焦大搭配比例,回转窑煅后焦的配比不低于60%;

2)在满足炭块理化指标的前提下,生块的体积密度控制在 (1.625~1.635) g/cm3;

3)铝用阳极炭素生产中,应高度关注煅后焦振实容重的指标。煅后焦振实容重不低于0.80 g/cm3;

4)由于回转窑煅后焦冷却方式的特殊性,煅烧需控制好喷水量,避免料潮,当不能完全杜绝时,应静置摆放排出水分,方能使用。煅后焦水分含量不宜高于0.05%。