三元采出井结垢原因分析及处理方法

2022-07-02李雨檬大庆油田有限责任公司第三采油厂

李雨檬(大庆油田有限责任公司第三采油厂)

弱碱三元复合驱油体系能较大程度的提高油田采收率。但由于驱替液特殊的组成成分,在其应用于油田现场试验后,油井因垢卡井、因垢漏失、卡井后杆断脱等问题不断发生,且成为油井运行过程中的首要问题[1]。分析油井结垢的原因、采用何种方法可以延缓或者防止结垢成为了油井高效长久运行,使油田三元复合驱工业化高效开发的首要问题。

1 原因分析

1.1 结垢部位及成分

三元驱替液由碱、聚合物、表面活性剂3种物质按比例混合而成,其中碱的成分主要是碳酸氢钠,其会与原油中的部分成分及地下水中的物质进行物理及化学反应,当流体中Ca2+等离子状态达到饱和后,化学沉淀产生,垢随之形成,这是弱碱三元驱结垢的主要原因之一。弱碱三元复合驱的垢质成分是碳酸盐垢占主要成分的混合垢(碳酸盐与硅酸盐并存)。碳酸盐垢的形成主要是溶液中饱和状态结垢离子(Ca2+、Si2+等)析出的过程。硅酸盐垢的形成则是碱与地层矿物质反应形成硅酸,由于硅酸性质不稳定,在地层条件下,经过温度、摩擦力的相互复杂的作用,缩合、脱水后形成无定形的二氧化硅SiO2[2]。

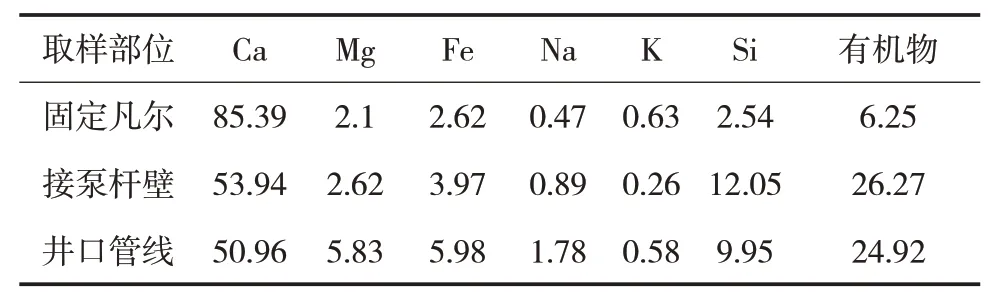

在某采油厂弱碱三元驱工业化区块5口因垢卡泵、漏失问题作业井的井下凡尔、接泵杆及井口管线3处不同部位采集垢质样本,并对其组分进行化验。发现凡尔座处的垢样成层状分布,表面松散成细沙状,内部较为坚硬。接泵杆及井口处垢为颜色深棕及深褐的斑块状、点状分布,与井下材料结合紧密,不易分离。井下垢样的成分均以CO32-盐为主,样本中含钙量随取样部位所处的深度改变而变化,各部位垢样成分分析见表1。

表1 垢样成分分析Tab.1 Analysis of dirt-like components %

1.2 结垢阶段

通过对某采油厂弱碱三元驱先导性试验区块的采出液离子浓度全过程跟踪并结合结垢井数的变化情况进行分析后发现,采出端结垢可分为4个阶段:

1)准结垢期。HCO3-浓度大于2 250 mg/L,Ca2+、Mg2+浓度总量大于95 mg/L,二者均处于上升趋势。在此期间采出端未见垢,但离子浓度的迅速上升,为结垢提供了前期条件。

2)初结垢期。酸碱度介于8~8.5,CO32-离子浓度大于250 mg/L且稳步上升,Ca2+、Mg2+离子浓度总量缓慢降低,采出井见垢。随着酸碱度(PH值)的稳步上升,地层混合流体显弱碱性,HCO3-在地层环境中分解反应生成碳酸CO32-,CO32-与Ca2+、Mg2+结合发生化学反应后生成垢质。

3)中结垢期。pH值8.5~9,CO32-离子浓度大于500 mg/L,Ca2+、Mg2+浓度均成下降趋势,浓度小于60 mg/L。此阶段酸碱度呈现稳步升高趋势,CO32-急速产生,地面采出端因垢问题检修井数量持续增多,三元驱替问题高峰期出现。

4)末结垢期。CO32-与pH值均有所下降,结垢减缓直至不结垢[3]。

2 治理措施

在分析了结垢规律及结垢不同阶段离子浓度特点基础上,实施了采出端点滴加药,井底酸洗解卡的化学防、清垢方法。与此同时,在化学方法效果不明显的频繁垢卡井尝试运用新型防垢式抽油泵采油的物理防垢方法[4-5]。通过对比及效果跟踪,确立了“清防结合,以防为主”的主体思路。

2.1 井口点滴加药

点滴加药是利用井口加药设备,将储存在容器中的清、防垢药剂通过柱塞泵增压间歇性的将药剂加入油套环空中。注入最大压力可高达7 MPa,双柱塞加药泵排量最大可达0.12 m3/d,混水柱塞泵排量最大可达1.2 m3/d。井口点滴加药装置见图1。该装置具有很高的自动化程度,更小的药剂损耗量,高效运行的同时成本更加低廉。示踪剂跟踪试验显示,运用该装置可实现井底采出液中防垢药剂浓度达到60 mg/L左右,满足防垢要求。

图1 井口点滴加药装置Fig.1 Wellhead drip dosing device

2.2 预酸洗及酸洗解卡

目前三元采出井卡泵以后主要是进行酸洗除垢解卡,成功率可达到90%以上,但作业周期长,较影响时率,且酸洗过程中易发生光杆弯曲及转检问题。2020年后,随着对结垢规律的深入认识,在某三元区块开展了以预防结垢为主的预酸洗技术[6-7]。根据采出液离子浓度的变化及对抽油机井电流、载荷等数据监测,先于结垢卡泵实施预酸洗除垢。对预酸洗干预不成功的卡泵井再进行常规酸洗作业。方案制定后共实施预酸洗210井次,酸洗26井次,频繁结垢井运行周期由95天延长至109天,躺井时间由原来的3.5天缩短至0.5天,减少了3天,平均每井次酸洗影响油减少18.7 t。

2.3 采用新型防垢泵

在三元驱替阶段,常规抽油泵装置受结垢影响会频繁出现卡泵及漏失等情况。针对凡尔球座部位结垢导致的泵漏失问题,对固定凡尔内孔进行纳米合金电镀。针对抽汲卡泵问题对泵筒进行改造,采用较常规泵尺寸更加短小的柱塞,用降低抽油泵柱塞外壁与泵筒内壁的接触面积的方式降低摩阻。采用特殊涂层对抽油泵内壁涂覆以增加其抗磨性能。同时对上凡尔罩位置做出适当调整,将其略微向下移动,通过倒角在泵筒内部柱塞上部形成V型空间,阻止颗粒状垢质在泵运行过程中沉积,杜绝停机卡泵、热洗卡泵等问题。在泵筒内部设计容垢空间,上冲程垢粒可进入该空间,从而降低进入摩擦导致卡泵的概率;下冲程时,液流将垢粒带走,避免垢的沉积,从物理方面基本杜绝结垢问题发生[8-9]。

该防垢泵采用机械的方式在开采过程中对采出端结垢清、防相结合,可以将剔除泵筒中原本存在的垢质,降低并可在一定程度上消除因磨损导致的泵筒内壁粗糙表面结垢的可能性,同时能通过采出液的流动将机械分离的垢粒带离泵筒,降低了垢杂质卡泵的概率[10],延长抽油机井的检泵周期。防垢式抽油泵结构见图2。

图2 防垢式抽油泵结构Fig.2 Anti-fouling pump construction

2020年初开始,在三元工业化区块小范围试验了该种新型防垢泵25口井,并结合化学清防垢措施,垢卡周期延长至达到176天,检泵周期达到560天以上。

3 现场应用效果

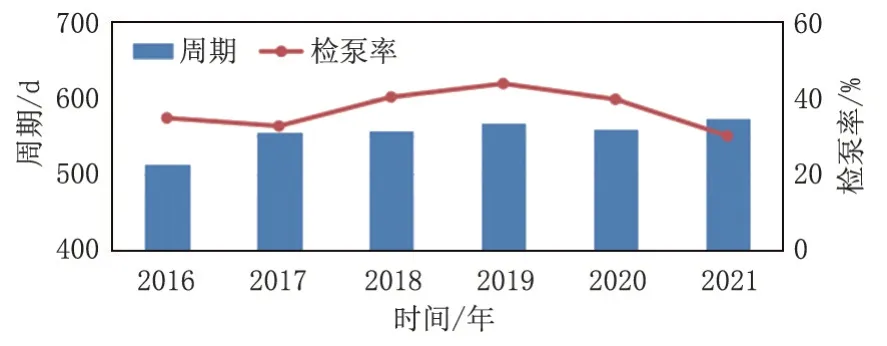

自2019年8月开始,在某采油厂处于中结垢期的工业化弱碱三元复合驱区块共选取268口井进行上述措施综合试验。通过加药、酸洗化学清防垢,配合新型抽油泵的物理清防垢措施,该区垢卡率一直控制在5%以下,2020、2021两年检泵率持续下降,全区检泵周期由原来的567天延长至573天,全区检泵率及检泵周期趋势见图3。全区268口采出井,按单井日产油1.5 t,吨油效益500元计算,可创造经济价值120.6万元。

图3 全区检泵率及检泵周期趋势Fig.3 The pump inspection rate and pump cycle trend of the whole region

4 结论

三元驱机采井结垢原因与井液中各离子浓度关系密切,井口点滴加药作为化学清防垢的一种方式,能够很好的制约成垢离子的浓度,延缓结垢效果明显。预酸洗、酸洗解卡是防垢除垢的有效手段[10],可以保证机采井正常运行,但成本较高,且对井下工具有一定伤害。防垢泵在理论上将清防垢相结合,可以达到防垢的目的,不但提高了泵效,还有效延长了运行周期。几种方式各有优点,采用协同作用的方式应用于结垢区块,可以获得较好的清防垢效果。