18 ~ 19世纪材料试验机一瞥1)

2022-07-02张伟伟马宏伟王志华

张伟伟 马宏伟 王志华

*(东莞理工学院机械工程学院,广东东莞 523808)

†(太原科技大学应用科学学院力学系,太原 030024)

**(太原理工大学机械与运载工程学院,太原030024)

材料力学性能是进行材料选择、结构设计、工艺评价、产品验收的主要依据,而获取材料力学性能主要依赖于材料试验机。材料试验机最早诞生于18世纪,随着工业革命的发展,铁路、桥梁、锅炉等产品的应用越来越多,然而,这些产品在使用过程中经常性地发生断裂、锅炉爆炸等灾难性事故,缺乏安全可靠的材料性能参数成为当时工程师们抱怨最多的问题。在这一背景下,工程师和科研人员开始设计各式各样的材料试验机,起初人们只是为了测试材料的极限强度,因此试验机只能测试材料的极限破坏载荷。随着人们对材料力学性能的不断认识,除载荷外还需要同时测量材料的变形曲线,实现了“力与变形”的同时测试。然后,由于工程构件在使用中通常载荷为复杂载荷,单一加载方式不能满足测试需求,又发展出了可以同时实现多种加载的通用试验机。本文以此为线索,简要回顾了18~19世纪材料试验机的发展,并将其分为极限载荷测定、力与变形测定和通用试验机三个阶段,以理解材料试验机在推动材料力学理论发展、工程建设等方面的作用。

1 极限载荷测定

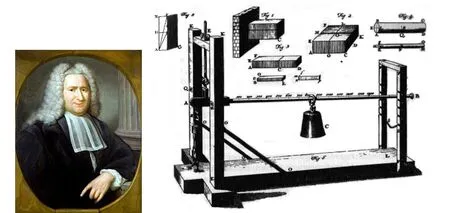

人们最早关注材料力学性能是从材料的极限强度开始的,达·芬奇(1452—1519)很可能是利用试验方法测定材料力学性能的第一人。作为画家,达·芬奇完成作品后通常要悬挂起来供人们欣赏,而挂画的铁丝时常会发生断裂,由此达·芬奇对铁丝的断裂强度产生了兴趣,他设计了实验方案测定了一系列不同长度铁丝的强度。后来,伽利略(Galileo Galilei, 1554−1642)也对杆和梁的极限强度进行了测定,并将这种性能称为“材料的极限抗力”。此外,胡克(Robert Hooke, 1635−1703)和马略特(Edme Mariotte, 1620—1684)等也进行过一些材料强度试验,不过他们的实验都是为了验证材料力学的某些理论,是针对于某一问题进行的专门实验,他们的实验装置还不能称为材料试验机[1]。1729年,荷兰莱顿大学穆申布洛依克(Pieter van Musschenbroek,1692−1761)设计的材料试验机,如图1所示,因其使用了简单机械,即杠杆,可实现连续加载,成为了早期材料试验机的代表,杠杆也作为一种测力装置被使用了很长时间。

图1 Pieter van Musschenbroek和他的材料试验机[1]

显然,穆申布洛依克的试验机只能用来测试尺寸较小的试样,金属试样直径约2.5 mm,木质试样直径约5 mm,他的试验结果记录在他的《实验物理与几何》中,为广大工程师所采用。不过穆申布洛依克的试验也受到了法国科学家布冯(Georges-Louis Leclerc de Buffon,1707—1788)的批评[1],布冯发现木材强度随试样所取位置的不同有显著的差异,不仅与其到树干轴线的距离有关,还与树干轴向的方向有关,像穆申布洛依克所用的小试样得到的数据,很难对建筑上使用整个树干作梁时形成参考价值。因此布冯通过改进试验方案重做了穆申布洛依克的试验,将试样设置为截面约为 2 0cm×20cm ,长约71 cm的梁。

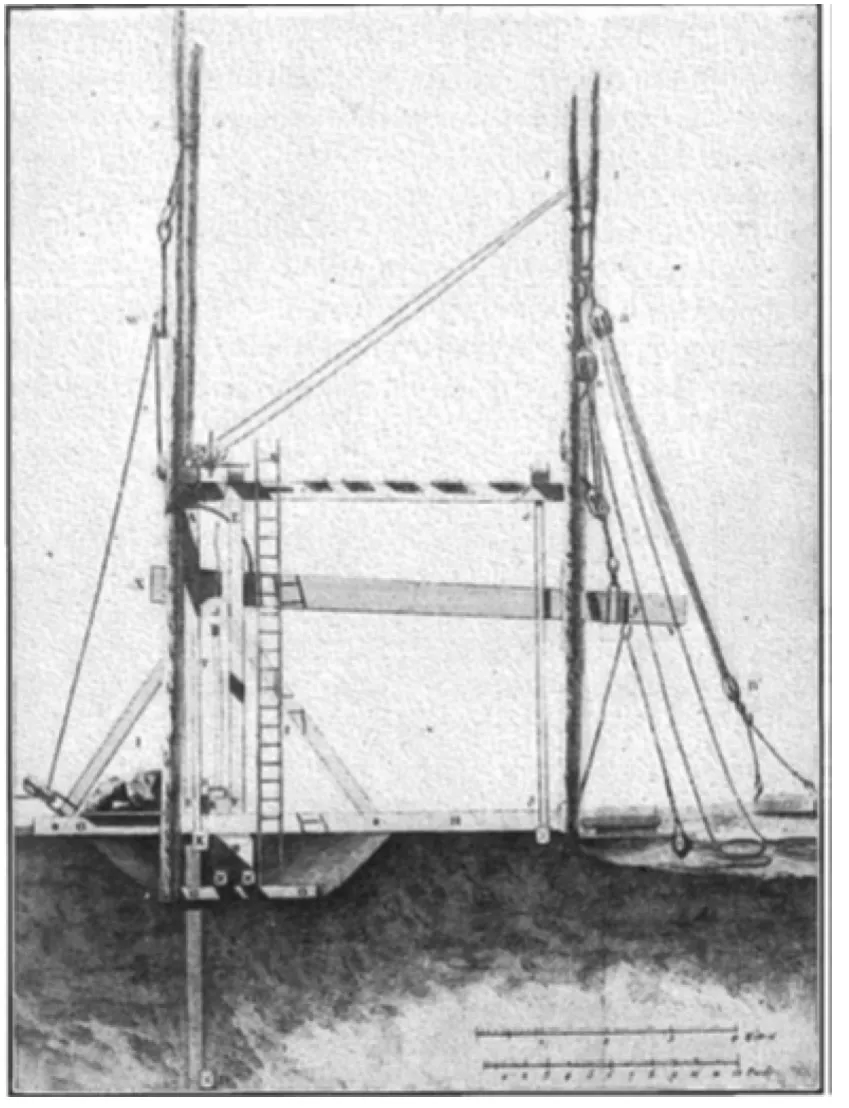

真正刺激大型试验机出现的是法国在纳伊(Neuilly)建造著名的塞纳河石拱桥时,该桥的设计师是当时法国著名的建筑师和结构工程师佩罗内(Jean-Rodolphe Perronet,1708—1794),为了测定石材的力学性能,佩罗内采用杠杆原理设计了一款加载能力可达18吨的试验机。同时代的法国工程师蓝布拉吉(acques-Élie Lamblardie,1747—1797)在建造货运港口中设计出了加载能力可达100吨的试验机[2]。吉拉德(Pierre-Simon Girard,1765—1836)曾利用这些设备第一次测试了大尺度的弹性材料(如图2所示)[1-2]。

图2 吉拉德的实验装置[1]

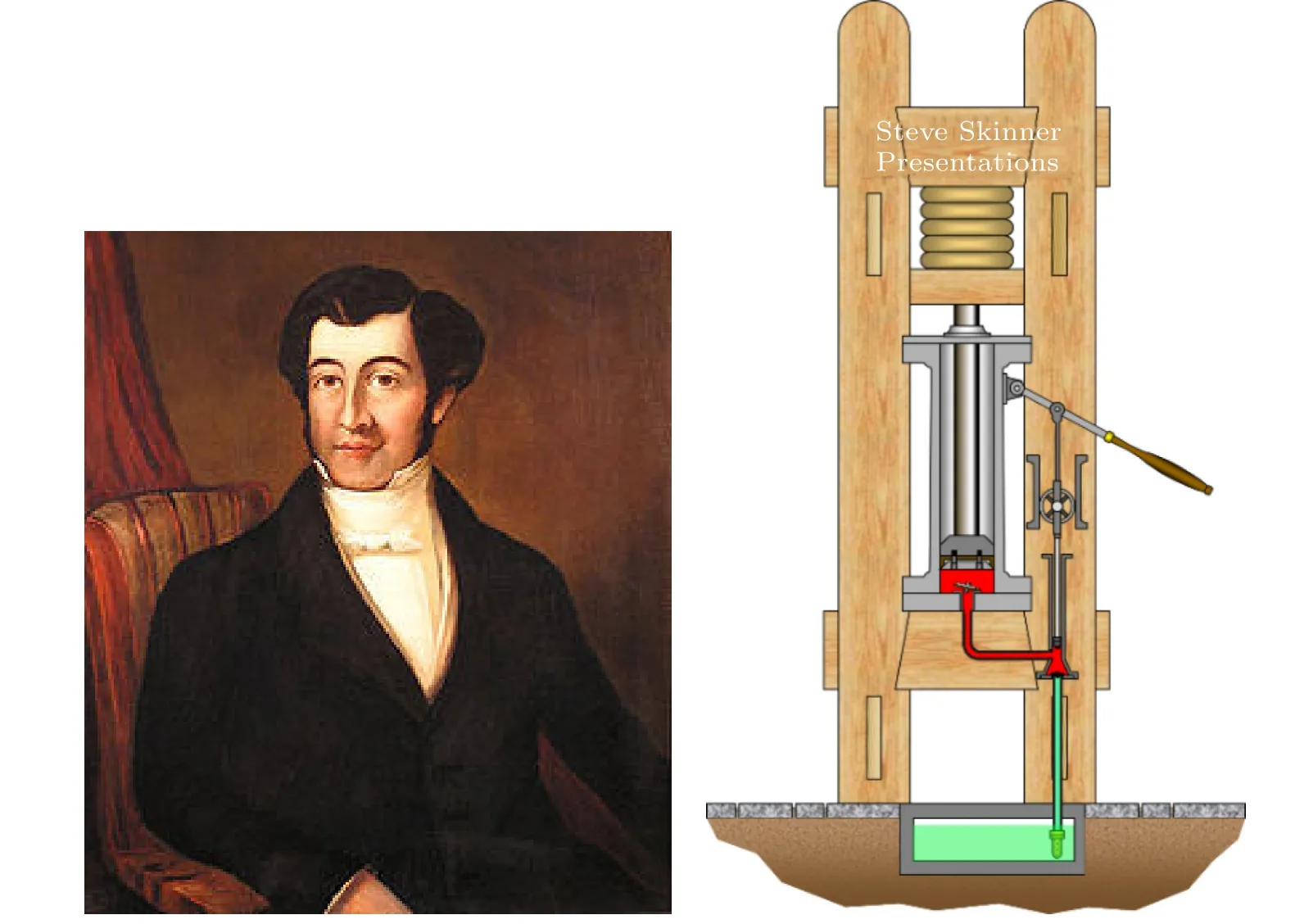

19世纪,随着各种建筑材料厂、炼铁厂、链条厂、锅炉厂的成立,为了保证产品质量,越来越需要一些大吨位试验机。1795年,英国工程师布拉玛(Joseph Bramah,1748—1814)发明了液压机(如图3所示)[3],为大吨位的试验机的发明和制造提供了条件。1813年,位于英国穆塞尔堡(Musselburgh)的链条和电缆制造厂,一位叫富勒(Fuller)的工程师结合液压机发明了缆绳试验机,它没有像杠杆那样的“称重”装置,而是采用了压力计来测量,不过具体的技术细节已不清楚,也有人猜测它很可能采用了可调节的重量阀或弹簧阀来估计压力,也可能是把液压机的活塞杆连接在重力杠杆上的,它或许和后来Cyfarthfa炼铁厂的一台试验机相似[2]。

图3 布拉玛和他的液压机[3]

Cyfarthfa炼铁厂是18 ~ 19世纪英国威尔士重要的炼铁厂,它的首席工程师威廉姆斯(William Williams, 1731—1811)于1829年设计了130吨的立式试验机(如图4所示)[2,4],主要用来测试铆接接头,螺栓强度,该设备具备了与现在的设备相近的基本原理,采用液压系统加载,但载荷的测量还是采用了杠杆原理。

图4 威廉姆斯的立式试验机[2]

在试验机制造上,由于加工上的方便,试验机多为木制,法国建筑师苏夫洛(Jacques Germain Soufflot,1713—1780)曾制造出了铁制的类似试验机,并进行了大量的石材、木材和金属材料的试验。此外,朗底列特(Jean-Baptiste Rondelet,1743—1829)改进了试验机,采用刃口代替固定杠杆的铰支座,以提高测试精度。大概与富勒同时期,布朗莱诺克斯公司(Brown Lenox & Co)创始人,布朗(Samuel Brown,1776—1852)设计了一个缆绳检测设备,采用了齿轮传动提供载荷和螺丝补偿应变,它的齿轮比为1:100,载荷大小由杠杆“称重”给出,这个设备一直使用到20世纪初[2]。此后,液压装置、齿轮传动等新技术与杠杆结合,逐渐成为试验机的发展趋势,商业需求极大地推动了试验机的快速发展。

2 力与变形的测定

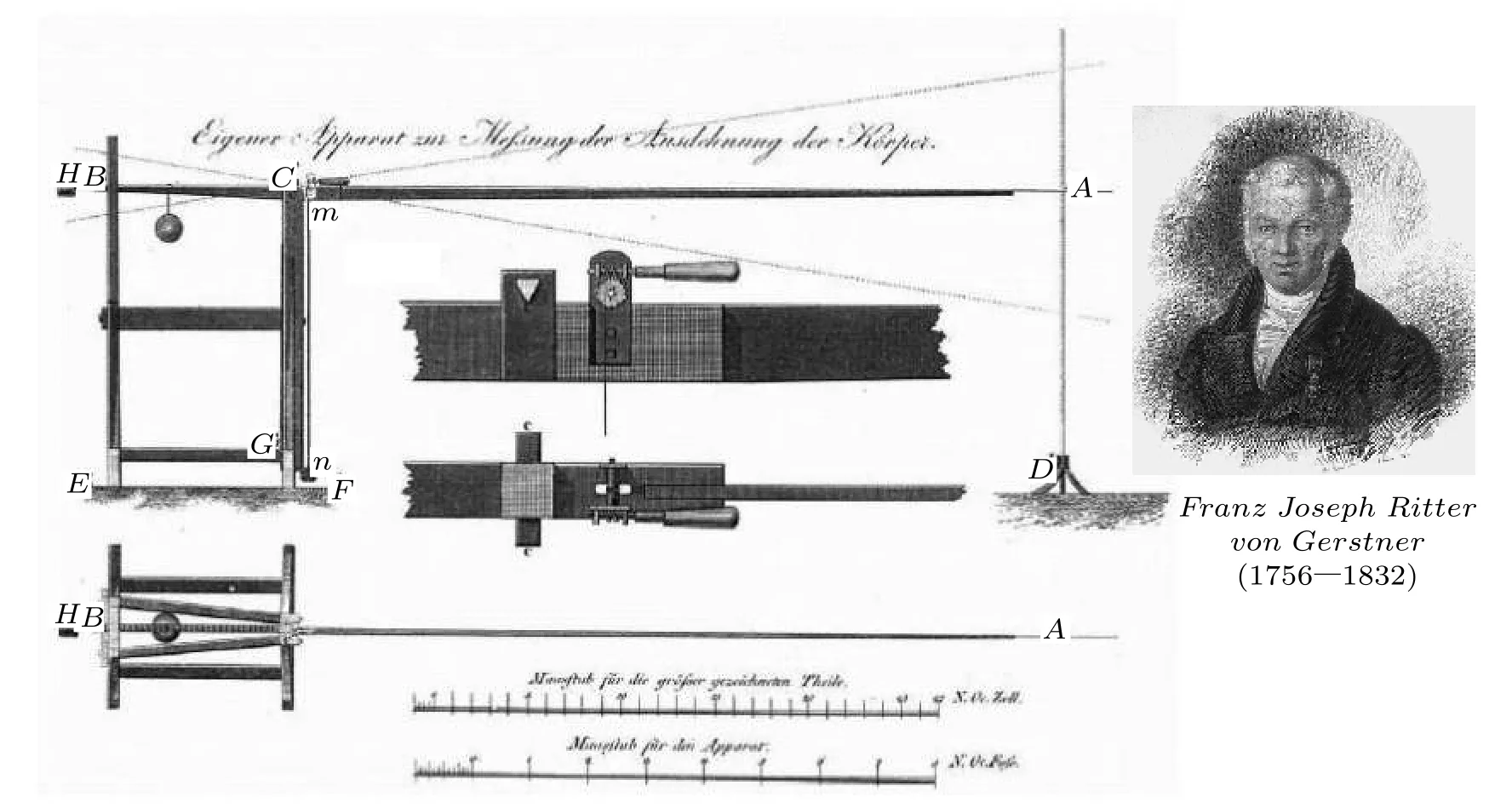

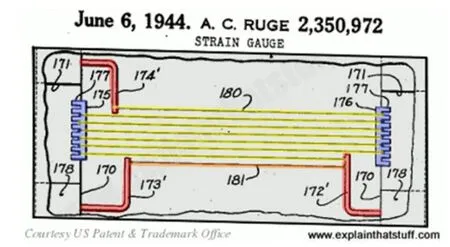

极限载荷的测定只需要试验机提供足够大的载荷,在材料发生破坏时记录最终载荷即可,但就材料而言,其力学性能可能包括弹性模量、屈服极限、强度极限等等,这时,只能测定极限载荷的试验机就显现出了它的不足。而实际上,人们对于材料力学性能的进一步认识,还依赖于在相应的载荷下对材料变形测定。大约1833年,德国应用力学家格斯特纳(Franz Joseph Ritter von Gerstner,1756—1832)设计了杠杆式应变计[5],实现了同时测定试样受力与变形量,为材料测试和人们理解材料的力学性能奠定了基础。

格斯特纳的试验装置如图5所示,该装置用来测定钢琴线在受拉条件下的力与变形。该实验装置将试样安装在图中mn处,AB为一长杠杆,C为杠杆支点,CA长4.73 m,CB杆加配重后可保持杠杆平衡,H为配重,通过H的位置可换算出m点施加的力的大小。m点在C点偏右一点,并在C点设置一个传动装置,通过旋转滚子可改变杠杆的倾斜程度,同时带动钢琴线被拉紧或放松。当扭动旋钮时,长杆CA发生上下倾斜,C端很小的位移在A端被放大(该装置可放大到54倍),AD为竖直放置的标有刻度的标尺,读出A点位移就可以换算出m点的位移,进而获得钢琴线的变形量,这被称为杠杆式应变计。借助于该试验装置,格斯特纳开展了一系列的钢琴线的拉伸试验,并使用多项式方法得出了铁线的抛物线形和无量纲力变形定律

图5 格斯特纳与他测量铁丝拉伸状态“力–变形”的实验装置[5]

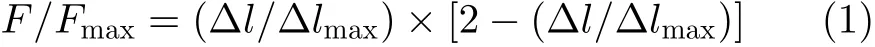

式中,Fmax和 ∆lmax是待定常数,F和 ∆l是试验中的过程量。显然,根据式(1),力和变形满足二次抛物线规律,现在我们知道这并没有真正反应材料的力学性能。格斯特纳对钢琴线、普通铁丝、刚发条等进行了不同的系列试验,发现实验与计算之间只有很小的偏差,表明该设备具有较高的测试精度。此外,当 ( ∆l/∆lmax) 较小时,式(1)可以被认为满足线性关系,并区分了材料的弹性变形和塑性变形,以及加工硬化现象。特别是加工硬化,他曾建议桥梁工程师们应用加工硬化来提高链条强度,而不是“为获得足够的安全性,铁杆仅应承受一半的破坏载荷”。尽管格斯特纳意识到了弹性变形和塑性变形的区别,但他并没有明确提出屈服极限的概念。1830年,法国科学家彭赛列(Jean-Victor Poncelet)的《关于在梅斯中进行实验以研究金属线中延伸电阻的注意事项》(Note sur les Expériences à Metz pourétudier la résistance de l'extension dans le fils métalliques)(1830年)报告中给出了一张铁材料的力与变形曲线,如图6所示,图中不仅清楚地展示了胡克定律的范围和屈服强度,而且写出了弹性模量,只是没有标注出尺寸。显然,格斯特纳并没有注意到彭赛列的报告。

图6 彭赛列教授和他讲稿中有关铁材料的力与变形曲线[5]

美国在修建圣路易斯大桥(St. Louis Bridge)时,著名的土木工程师伊兹(James Buchanan Eads,1820—1887)设计过两款试验机[2],其一在1869年由Shickle, Harrison & Company建造,加载能力为100吨;另一台在1871年由Keystone Bridge Company建造,加载能力为800吨。其中,前者采用了一种光学应变计,由项圈、销钉、镜子组成,当试样拉伸时,两个项圈随之产生相对转动,同时转动被转化为销钉的旋转运动,销钉上安装了一面小镜子,从中可以读出试样的变形量。该应变计的放大倍数为2 400倍,可以读出0.000 01英寸(0.2 µm)的微小变形。

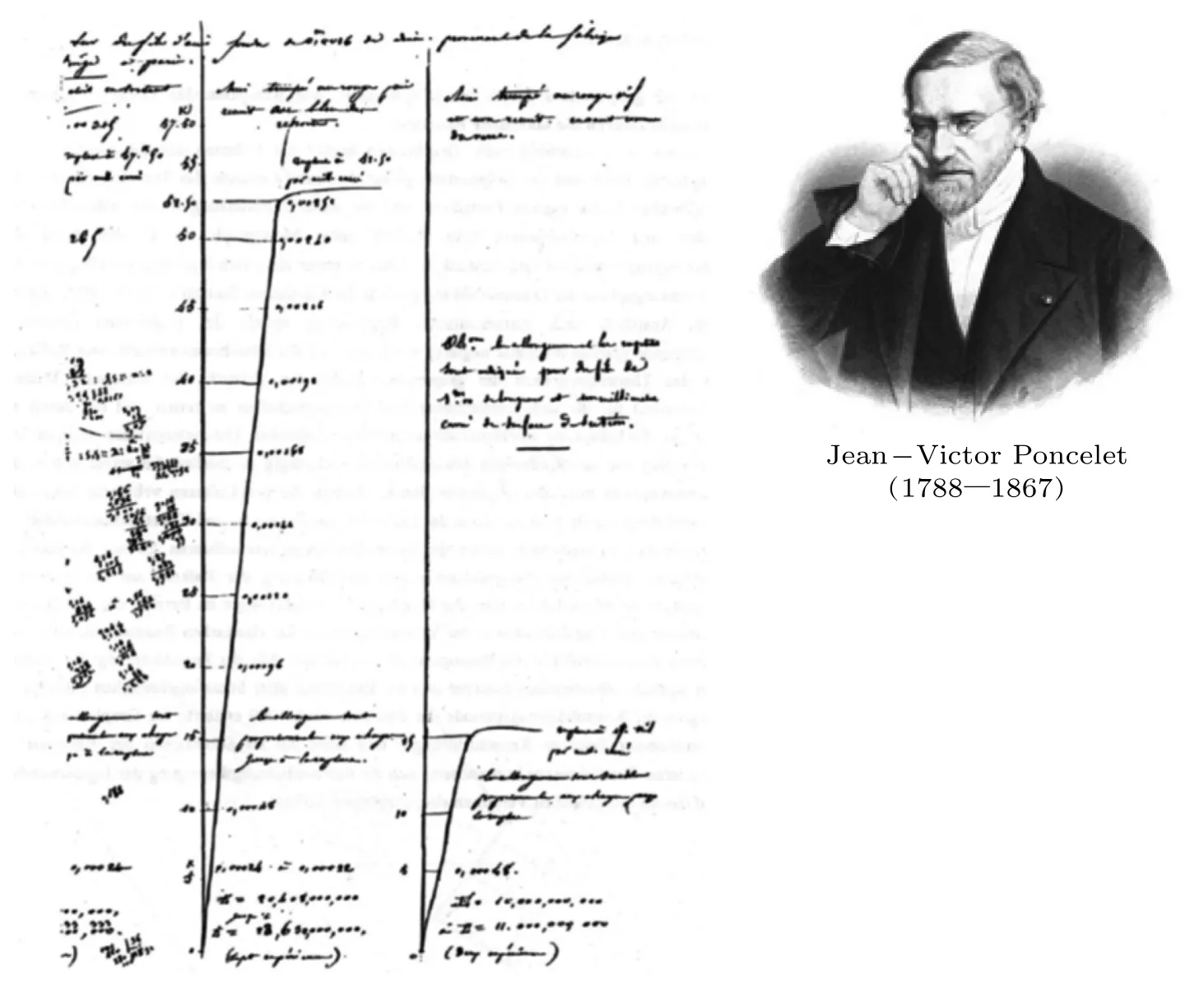

利用杠杆系统和光学系统设计的应变计在当时使用了很长时间,这些应变计虽然解决了变形测量问题,但由于它们的尺寸和质量较大,这使得它们在动载荷下反应波动变化的应变上存在较大的不足。现代测量中,常用的电阻式应变片的发明则比较晚。1856年,开尔文勋爵(Lord Kelvin,1824—1907)发现了应变与导线电阻之间的关系[6]。但是到1938年麻省理工学院(Massachusetts Institute of Technology,MIT)的 亚 瑟·鲁 格(Arthur Ruge,1905—2000)教授才申请了第一个电阻式应变片的专利[6-7],如图7所示。不过人们也注意到,1936年加州理工学院(California Institute of Technology)的爱德华·西蒙斯(Edward E. Simmons,1911—2004,1936年硕士毕业后留校工作)利用粘结在试样上铜导线的电阻变化测量了冲击载荷下材料的应力–应变关系,其研究成果于1938年发表,被认为是独立于鲁格教授的应变片发明者[8]。电阻式应变计的测量长度可短至0.015英寸(0.038 cm),并且可检测到每英寸0.000 001英寸(1微应变)的小应变。由于重量轻,它们特别适用于测量快速变化的应变。经过电路设计,以应变片为传感元件制成的各类传感器,在试验机、各类工程测量中获得了广泛的应用。

图7 亚瑟·鲁格最初的电阻应变计的插图[7]

3 通用试验机的发展

材料试验机的最初用途是科学家为了验证某些理论而专门设计的。而后,随着工业化进程的发展,一方面在建设桥梁、大型建筑中,人们需要利用试验机测试建筑材料的力学性能,另一方面,一些铸造厂为了保证出厂产品的质量,也需要利用材料试验机检验。此时的试验机设计与制造具有很大的专门性,而且处于从属地位,是其他建筑结构、材料或产品的伴生产物,自身并不是产品。随着测试市场的扩大,试验机具有了迫切成为商品的需求,但前提是试验机也要由专用测试设备变为通用测试设备,这最先在美国引起了关注。

锅炉是工业革命的典型产品,当工业革命来到美国时,锅炉爆炸就成为最为严重的工程事故。例如,1850年曼哈顿一家机械车间发生锅炉爆炸,造成60多人丧生,材料性能测试对于锅炉产品的意义不言而喻。受美国财政部委托,富兰克林研究所(Franklin Institute)在1832—1937年之间开始制造试验机,这很可能是美国第一次制造试验机[2]。起初美国的试验机选用橡木制作,工作空间60英寸×14.5英寸(约1.5 m×0.37 m),杠杆比例为30:1,通过在秤盘上加重来测量载荷,并使用丝杠补充加载。最大载荷为21 000英镑。杠杆的支点不是刀刃状,这带来很严重的摩擦,对框架本身的弹性修正的误差为5%。首次增加了高温测试,温度可达1 317oF(约714 ℃)。在金属拉伸强度测试中,这体现出了它的独创性,如图8所示。

图8 1832年富兰克林研究所的试验机[6]

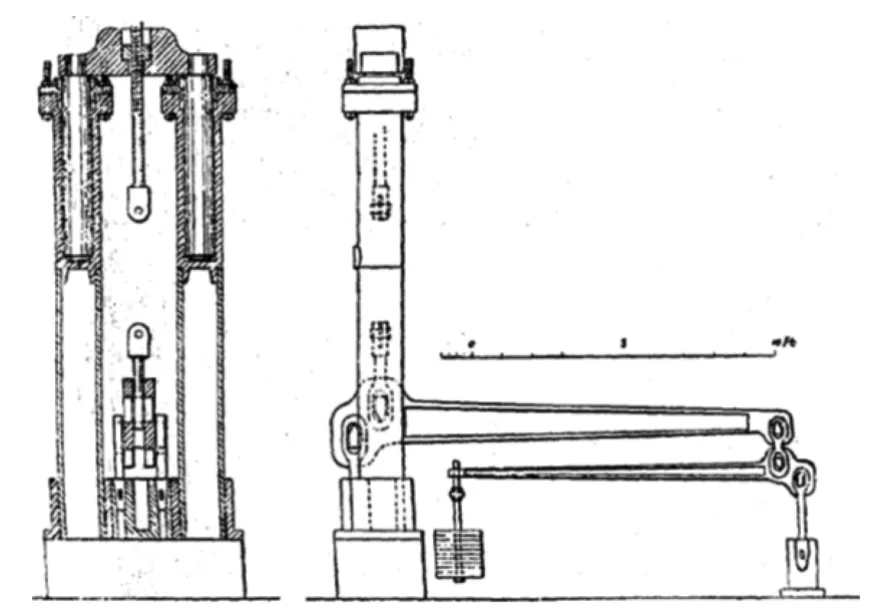

美国在1812年战争(美国与英国及盟友之间的战争)之后,成立了以生产Parrott rifle(一种炮)和炮弹为主的西点铸造厂[9]。大约1850年,西点铸造厂设计、制造了一台通用试验机,该试验机可以进行拉伸、压缩、弯曲和扭转等测试,初步具备了通用试验机的性质。1864年,英格兰人Greenwood 和Batley为英国谢菲尔德(Sheffield)的Charles Cammell & Co.(一家主营铁路材料和钢材的公司)设计了一台50吨的试验机,实际上就是西点试验机的复制品。虽然,这台设备本身没有什么特别之处,但它却导致了世界上第一家商业测试实验室的诞生,1865年11月25日,实验室在英国的South Wark大街正式营业,这台机器在很长一段时间都保持了世界范围内最高的测试精度[2]。

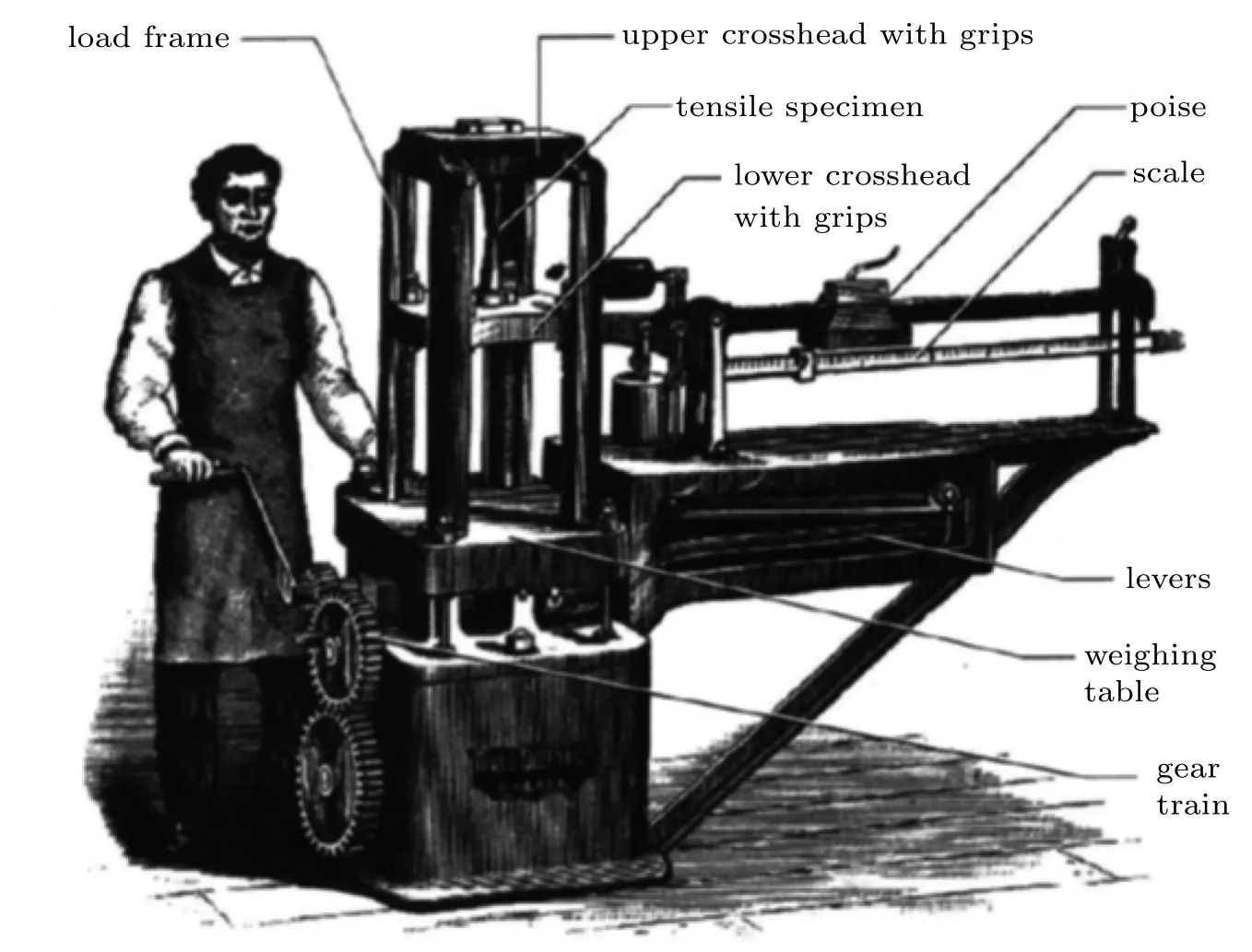

1880年2月6日,美国费城的奥尔森(Tinius Olsen,1845—1932)提交了一项专利申请:“试验机的新的和有用的改进”,同年6月被授权,专利号为228, 214[10-11]。以此为主要产品,奥尔森注册成立了世界上第一家专门设计和制造材料试验机的公司——Tinius Olsen & CO. Machinists。奥尔森试验机的首要特点就是它的通用性,这与当时大多数试验机只专用于一个测试功能形成了鲜明的对比。奥尔森第一代机被命名为“小巨人”(见图9),可在一台设备中准确地执行拉伸和压缩测试,仪器装在一个框架中。该装置紧凑,易于操作且价格不贵。奥尔森在其专利申请中解释说,以前的测试机难以承受样品上的压力,或者摩擦力浪费了大部分的施加载荷,他设计的称重杆构建更加紧凑,减少摩擦吸收的功率。使得“小巨人”成为“可用于测量样本变形的灵敏测量设备,并创建了测试结果的图形记录方式”。

图9 奥尔森公司第一代试验机“小巨人”[11]

自从奥尔森将试验机变成商品以后,试验机就走上了快速发展的道路,此后,相继诞生了其他一些试验机制造公司,相同的产品由不同的试验机进行测试,由于测试方法、试样缺乏标准,致使形成产品质量良莠不齐的结果,这就迫切需要建立统一的测试标准。起初,由于建筑材料和冶金材料供应商担心严格的质量控制会让顾客更倾向于拒收货物和违约合同,大多对设立标准持反对态度。宾夕法尼亚铁路公司是美国19世纪最大的铁路公司,在建立材料测试规范上,该公司的达德利(Charles Benjamin Dudley,1842—1909)起到了关键作用[12]。达德利认为“好规范需要同时考虑生产合格和服役期的优良性能”,并担任了铁轨生产厂商和使用者之间桥梁的角色,使得铁轨供应商和使用者实现了数据共享,这为高品质铁轨生产奠定了基础,最终使得供应商和使用者达成一致意见,并于1898年成立美国材料与试验协会(ASTM),材料测试从此走向了标准化。