Ti52钛合金/304不锈钢异种材料惯性摩擦焊接技术研究

2022-07-02张春波乌彦全

李 睿,张春波,周 军,林 跃,乌彦全,秦 丰

1.哈尔滨焊接研究院有限公司,黑龙江 哈尔滨 150028

2.黑龙江省先进摩擦焊接技术与装备重点实验室,黑龙江 哈尔滨 150028

0 前言

异种材料连接能够降低材料成本,提高结构材料的灵活性,受到业界越来越多的关注[1]。尤其是钛合金与不锈钢的异种材料连接,能够使复合材料结构件在性能上充分发挥优势,同时减少工件结构复杂性,降低成本。钛/钢材料连接在航空航天、石油化工及医疗器械等领域具有广阔的应用前景[2]。由于钛和钢在物理-化学性能方面差异很大,表现在熔点、热膨胀系数、热导率差异等,对焊接热输入的要求较为苛刻,易形成脆性的Ti-Fe金属间化合物[3-6],传统的高线能量熔化焊接技术易使钛和钢熔化形成不稳定的脆性化合物,有学者通过调控焊接工艺参数、添加中间层实现了钛/钢材料焊接,但焊接接头的性能并不稳定[3,7]。

惯性摩擦焊接是固相焊接技术的一种,尤其适用于异种材料焊接,与熔焊相比能够有效地控制不稳定脆化物的形成。然而,采用扩散焊[8]、搅拌摩擦焊[9]及爆炸焊[10]等固相焊接技术虽然能够获得较高的拉伸强度,但焊接产品有其复杂的几何形状及尺寸要求,这些工艺都有自身局限性。目前学者们主要通过添加中间层如 Ni[11]、Cu[12]层来实现良好的钛/钢惯性摩擦焊接,并获得了抗腐蚀性能优异的焊接接头,但是添加中间层只能间接地实现钛钢材料连接,对于严苛的工作环境,中间层的存在将无法满足性能要求。Huihong Liu等[13]采用超低转速、高摩擦压力的工艺参数实现了TC4与SUS316L不锈钢的惯性摩擦焊接,利用高压力保证了接头的连接和成形,低摩擦转速抑制了有害金属间化合物的形成。Muralimohan Cheepu[11]等人通过微观表征分析了使用Ni夹层的纯钛和304不锈钢摩擦焊接过程中界面反应的微观结构演变,获得金属间化合物的分布形式对接头性能的影响,并证实不存在Fe-Ti型脆性金属间化合物。目前关于钛/钢异种材料惯性摩擦焊的研究较少,缺乏更有机理性的表征研究以及金属间化合物存在带来的影响规律,本文采用两种焊接工艺参数对Ti52合金和304不锈钢进行惯性摩擦焊接试验,分析钛/钢异种惯性摩擦焊接头组织、缺陷及金属间化合物夹渣形貌,探究焊接接头脆化相对接头性能的影响规律,为工程化应用提供理论依据。

1 试验材料和方法

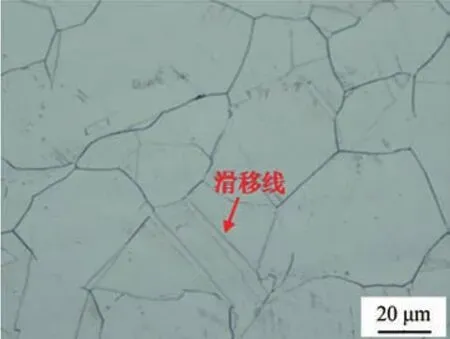

试验材料为Ti52钛合金和304不锈钢,其母材组织如图1、图2所示。Ti52母材组织为典型的双态组织,含有呈扁平状的初生α相组织及少部分板条状α+β相组织,初生α相的晶粒尺寸约为20 μm。304不锈钢奥氏体晶粒中含有大量通过轧制获得的滑移线。

图1 Ti52母材组织Fig.1 Structure of Ti52 base metal

图2 304不锈钢母材组织Fig.2 Structure of 304 stainless steel base metal

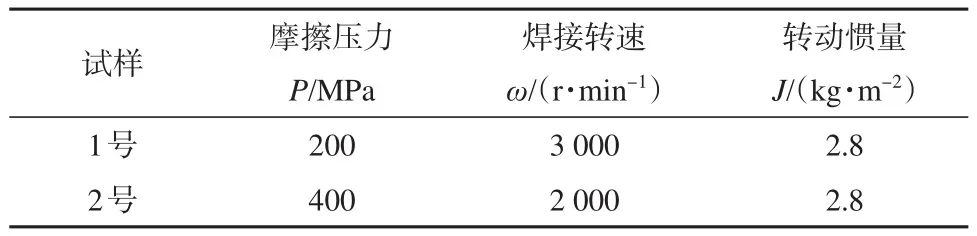

试验设备为哈尔滨焊接研究有限公司自主研发的HWI-LFW-30T型惯性摩擦焊机,最大焊接力300 kN,最大焊接转速3 000 r/min。焊接试件为直径19 mm的圆棒。主要焊接参数如表1所示,通过调控焊接转速及摩擦压力探究其对接头焊合情况及金属间化合物分布的影响规律。

表1 不同试样焊接工艺参数Table 1 Welding process parameters of different samples

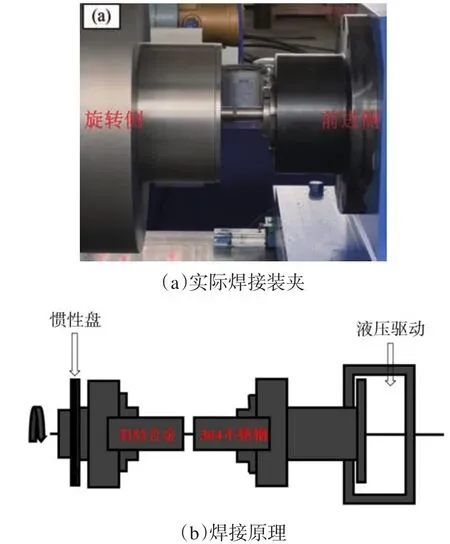

焊接原理及工装如图3所示。通过带动惯性盘转动Ti52钛合金,利用液压驱动装置推动不锈钢侧移动加压实现异种材料焊接。

图3 焊接原理及工装Fig.3 Welding principle and tooling

焊后截取接头部位金相试样,取样位置如图4所示。对两种焊接接头进行组织观察、元素分析并进行拉伸及硬度测试。对金相试样进行研磨、抛光、腐蚀后,采用OM、SEM及显微硬度仪分析接头组织,采用电子拉伸试验机对整体接头进行常温拉伸试验。

图4 金相试样及取样位置Fig.4 Metallographic sample and sampling location

2 试验结果及分析

2.1 焊接接头形貌及缺陷表征

焊接接头宏观形貌如图5所示,两种工艺参数下接头的宏观形貌特征变化不大。将钛/钢惯性摩擦焊接接头划分为五个区域,分别为两侧热机影响区、两侧热影响区及焊缝区(图5a中的A、B、C、D、E五个区域)。观察F区和G区可知,1号试样的热输入大,其接头界面结合情况并不好,F区能够明显看到较厚的金属间化合物层,同时伴随着缺陷;2号试样的摩擦压力大,结合界面并不清晰,但不存在明显的缺陷。

图5 试样接头宏观形貌Fig.5 Sample joint macromorphology

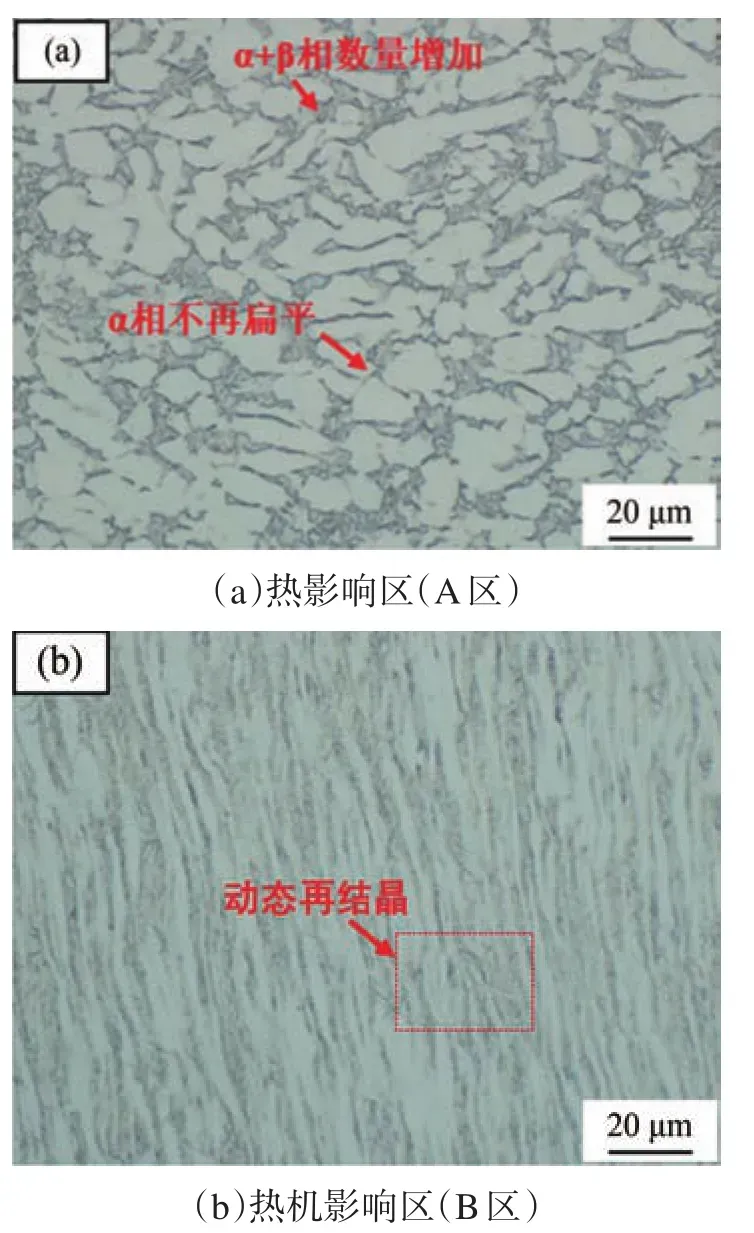

采用高倍微观表征A、B、C、D、E五个区域的组织形成特征。Ti52钛合金侧的热影响区(A区)及热机影响区(B区)的微区组织特征如图6所示。相较于母材,热影响区受到热循环作用,α+β相开始增加,初生α相组织趋于等轴变得不再扁平,而热机影响区由于受到强烈的热力耦合作用,其中初生α相及α+β相组织在热力耦合作用下变得模糊不清,但能够发现有动态再结晶的趋势。

图6 Ti52侧微区组织特征Fig.6 Microstructural characteristics of Ti52 side

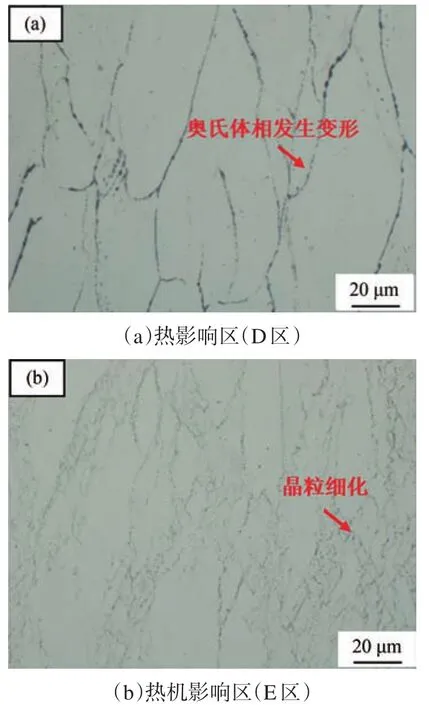

304不锈钢侧的热影响区(D区)及热机影响区(E区)的微区组织特征如图7所示。相较于母材组织,热影响区受到了热循环作用及少部分剪切力作用,奥氏体发生变形,滑移线消失,热机影响区在严重的热力耦合作用下发生晶粒细化,还伴随有再结晶的细晶组织。

图7 304不锈钢侧微区组织特征Fig.7 Microstructural characteristics of 304 stainless steel side

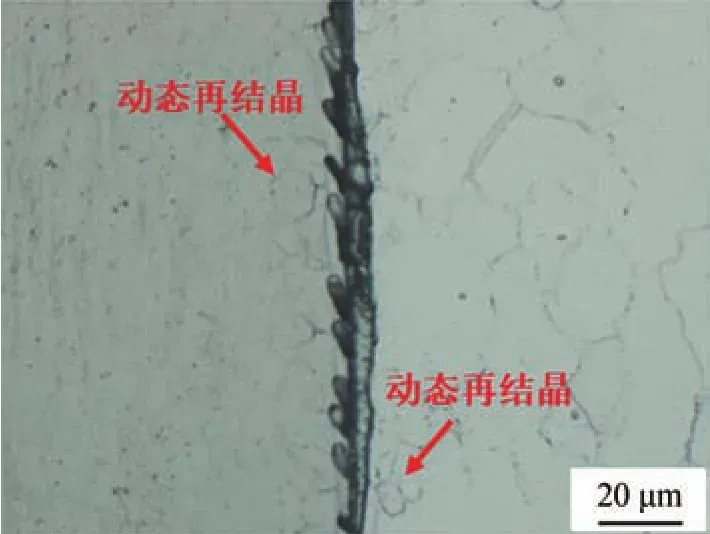

焊缝区(C区)微观组织形貌如图8所示,钛/钢两侧都发生了不同程度的动态再结晶,焊缝结合界面并不能确认是否为金属间化合物脆化相。

图8 焊缝区微观组织形貌Fig.8 Microstructure of weld zone

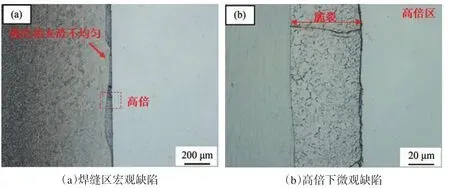

对F区缺陷进行微观表征如图9所示。1号试样的焊接界面金属热输入大,导致夹渣层并不均匀,高倍组织观察下金属夹渣层发生脆裂,从而判断焊缝界面属于金属间化合物脆化相。

图9 焊缝缺陷表征Fig.9 Characterization of weld defects

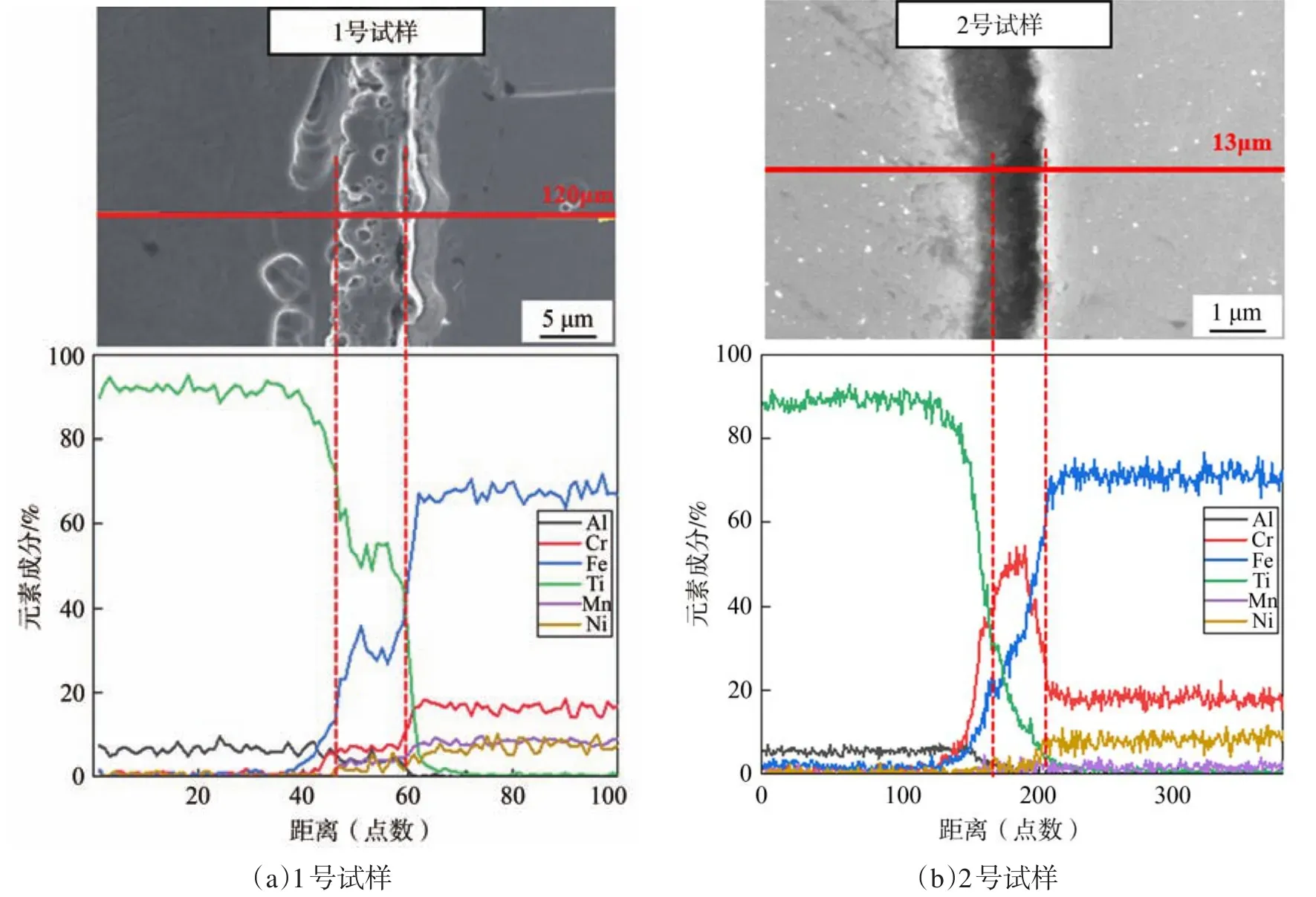

2.2 焊接接头界面微区元素分布

为了定性分析焊缝微区元素分布情况,对1号试样F区及2号试样G区进行EDS表征,如图10所示。1号试样的金属夹渣层能够明显看到Ti元素与Fe元素形成一个平衡的浓度梯度,主要形成Ti/FeTi脆性相,同时含有少量的Cr元素的平衡台阶,主要形成少量的Ti5Fe17Cr5脆性相,结合F区金属间化合物的脆裂,说明热输入过大时,界面易形成较厚的Ti/FeTi脆性相,厚度约为5 μm,不利于钛/钢材料的固相焊接。2号试样G区能够发现Cr元素在焊接界面处形成富集态,主要形成Ti5Fe17Cr5脆性相,由于2号试件焊接接头界面整体成形良好,金属间化合物层的厚度约为2 μm,两种不同的焊接工艺参数获得了完全不同的金属间化合物,厚度也不相同。高热输入、低摩擦压力的工艺参数获得的焊接界面结合较弱,高压力、低热输入的工艺参数则较易形成均匀稳定的金属间化合物层,有利于钛/钢异种材料的焊接。

图10 焊接接头EDS元素分布特征Fig.10 EDS element distribution characteristics of welded joints

2.3 力学性能分析

2.3.1 显微硬度

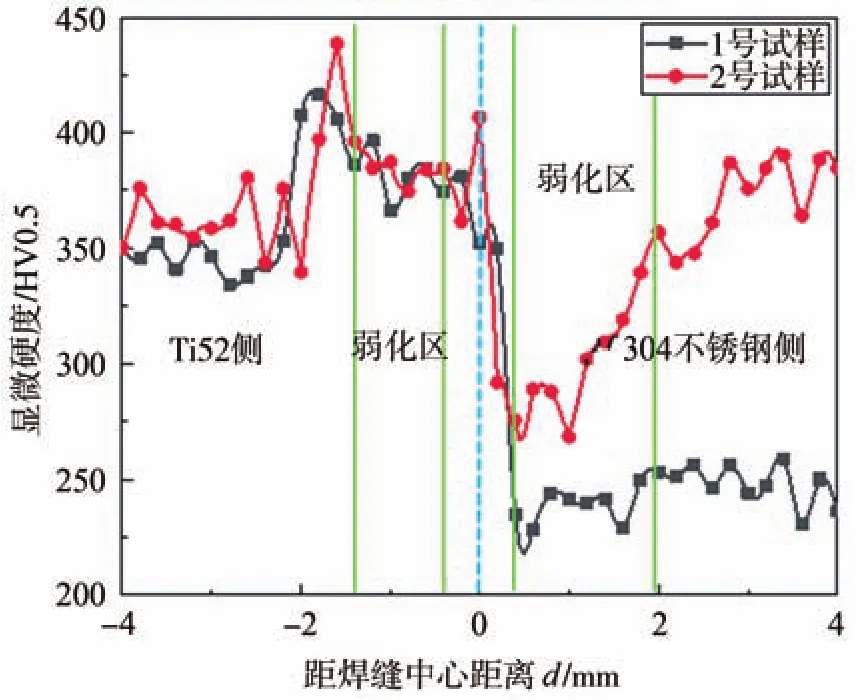

对1号、2号试件沿垂直焊缝方向进行显微硬度测试,测试点间距0.2 mm,焊缝接头区域显微硬度值如图11所示。2号试件在不锈钢侧显微硬度值最高达到约400 HV0.5,验证了再结晶的发生,远离304界面焊缝存在弱化区,显微硬度达到最低值约220 HV0.5,这个区域主要受到热循环作用,奥氏体明显增大粗化。钛合金侧界面显微硬度为400HV0.5,说明也发生了动态再结晶,远离Ti52界面焊缝位置同样存在弱化区,该区域的弱化是由于未发生动态再结晶,通过观察显微组织发现是形成了混合不清晰的亚稳定相,远离Ti52侧焊接界面试件的显微硬度存在峰值硬度,约450 HV0.5,此处为热机影响区,主要是组织伴随剪切应力受到破碎和细化,导致位错密度增加,最终使得显微硬度显著提高。通过对比1号和2号试件发现,1号试件焊接热输入大、压力小,不锈钢侧受到反复热循环作用,因此显微硬度弱化区较宽,近焊缝两侧显微硬度差异较大;2号试件焊接热输入小、压力较大,不锈钢侧受到热循环作用,界面两侧显微硬度差异较小,有利于焊接界面的结合。

图11 焊接接头显微硬度Fig.11 Microhardness of welded joint

为更加深入地了解近界面处钛钢两侧显微硬度的差异,探究接头整体界面结合的分布规律,结合界面良好的2号试件宏观体式表征,分析两侧显微硬度差异性。2号试件近界面纵向显微硬度如图12所示,测试点间距0.4 mm。由图12可知,304不锈钢侧中心区发生一定的软化,近界面两侧显微硬度值变化趋势相同,焊缝中心区域显微硬度值较高,说明动态再结晶完整,而两侧显微硬度不断降低,304不锈钢侧最低为150 HV0.5,这是由于焊接界面边缘焊接线速度大、热输入高,因此组织受到热循环影响严重,发生严重软化,因此显微硬度较低,而Ti52侧边缘区域虽然也受到热循环影响,但由于其抗高温性能强,显微硬度并没有发生明显降低,从而导致近界面钛合金/不锈钢两侧显微硬度在边缘处差异较大,近界面物理性能差异大,焊接过程中容易产生较大的残余应力,不利于焊接界面结合,而焊缝中心处显微硬度差异较小,近界面物理性能差异小,有利于界面结合。

图12 近界面焊接接头两侧显微硬度Fig.12 Microhardness on both sides of near interface welded joint

2.3.2 拉伸性能

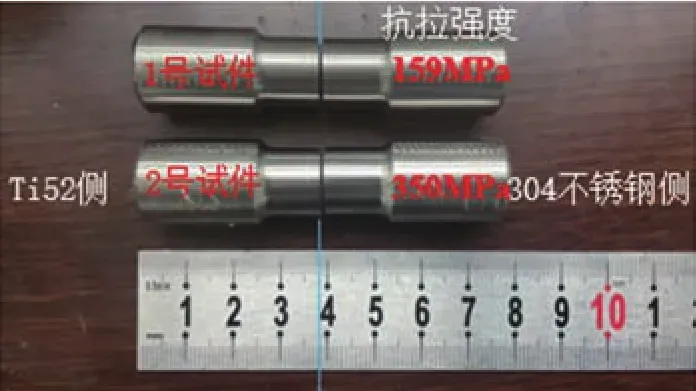

对1号、2号试样进行力学拉伸性能测试,接头断裂情况如图13所示,焊接接头均断裂于焊缝中间位置。1号试样拉伸强度为159 MPa,2号试样拉伸强度为350 MPa。可见高转速、低压力不能使焊接界面达到良好结合。根据前文元素分布定性分析及显微硬度分布,低转速、高压力能够获得较为均匀的金属间化合物层,减少近界面物理性能差异,有利于钛钢材料的连接。

图13 拉伸断裂试样Fig.13 Tensile fracture specimen

2.3.3 断口分析

2号试样的宏观断面及微区特征如图14所示,断面整体分为焊合区、磨损区和未磨损区三个区域,通过SEM图像可以看到,焊合区(对应显微硬度中心区域)一部分粘连有浅显的韧窝和细晶形貌,说明焊合情况良好。而远离中心区域宏观下可见因磨损导致的划痕、凹坑以及塑性变形等形貌,微观下发现该区域断口呈现碾压特征,明显看到脆化形貌,原始的断口形貌遭到完全破坏,无法观察到有效的断口信息,焊接结合情况较差。靠近断口边缘位置仍保留部分完好断口,微观下呈部分脆性断裂特征。

图14 拉伸试样断口表征Fig.14 Fracture characterization of tensile specimens

3 结论

(1)在惯性摩擦焊接热力耦合作用下,Ti52钛合金/304不锈钢焊接接头宏观主要分为焊缝区、两侧热影响区、两侧热机影响区,其中焊缝区两侧组织均发生了不同程度的动态再结晶过程,热机影响主要受到剪切力作用组织发生流线变形。采用高热输入、低摩擦力的焊接参数,焊接界面产生有裂纹的脆性金属间化物夹渣缺陷。

(2)高热输入、低摩擦压力下,焊接界面主要形成了5 μm厚的不均匀脆性相Ti/FeTi,导致接头拉升性能较低,抗拉强度为159 MPa,界面产生脆性裂纹,降低接头性能,不利于钛钢结合;低热输入、高焊接压力下,焊接界面中心部位形成2 μm厚均匀分布的富Cr金属间化合物Ti5Fe17Cr5,抗拉强度为350 MPa,通过断口表征,焊缝中心区域达到有效结合,断面存在细晶界面和浅显的韧窝,越靠近焊接边缘脆性断裂情况越严重。

(3)焊缝中心区域主要受到摩擦压力作用,两侧界面显微硬度差异较小,有利于界面结合。受到焊接热循环作用越严重的区域,其两侧显微硬度差异越大,越容易形成不利于界面结合的脆性相。