基于有限元法的双辊金属复合板铸轧工艺仿真

2022-07-02桑宝光,刘明泽,刘文华

桑 宝 光, 刘 明 泽, 刘 文 华

(大连工业大学 机械工程与自动化学院, 辽宁 大连 116034)

0 引 言

金属复合板的复合方法有多种,根据复合状态可分为三大类:固-固复合法、固-液复合法和液-液复合法[1],其中固-液复合法中有一种铸轧复合法,是结合了铸造法和轧制法的优点而发展起来的一种双金属复合方法,该复合法是将液态复层金属浇注到固态的基层金属上,通过冷凝器冷却成固态后,一起喂入轧机进行轧制,经过塑性变形使两种金属间形成高强度冶金结合[2]。

双辊铸轧工艺是一种以两个相对旋转的铸辊作为结晶器,用液态钢水直接生产薄带的新技术,由于其高冷却速度的优点,可细化晶粒,减少偏析,改善产品的组织结构,双辊薄带铸轧工艺受到越来越多的关注,被普遍认为薄板坯连铸连轧后的下一代生产工艺[3]。

本研究将两种方法结合,采用双辊铸轧复合的方法进行复合板坯的生产,不同于固-固、固-液和液-液三种复合法,开始浇注时与液-液复合法相似,浇入隔板两侧熔池的是两种液态金属,但是在铸辊旋转过程中,厚度较薄的不锈钢率先完全凝固,真正等到两种金属接触进行复合时反而与固-液复合法相近。

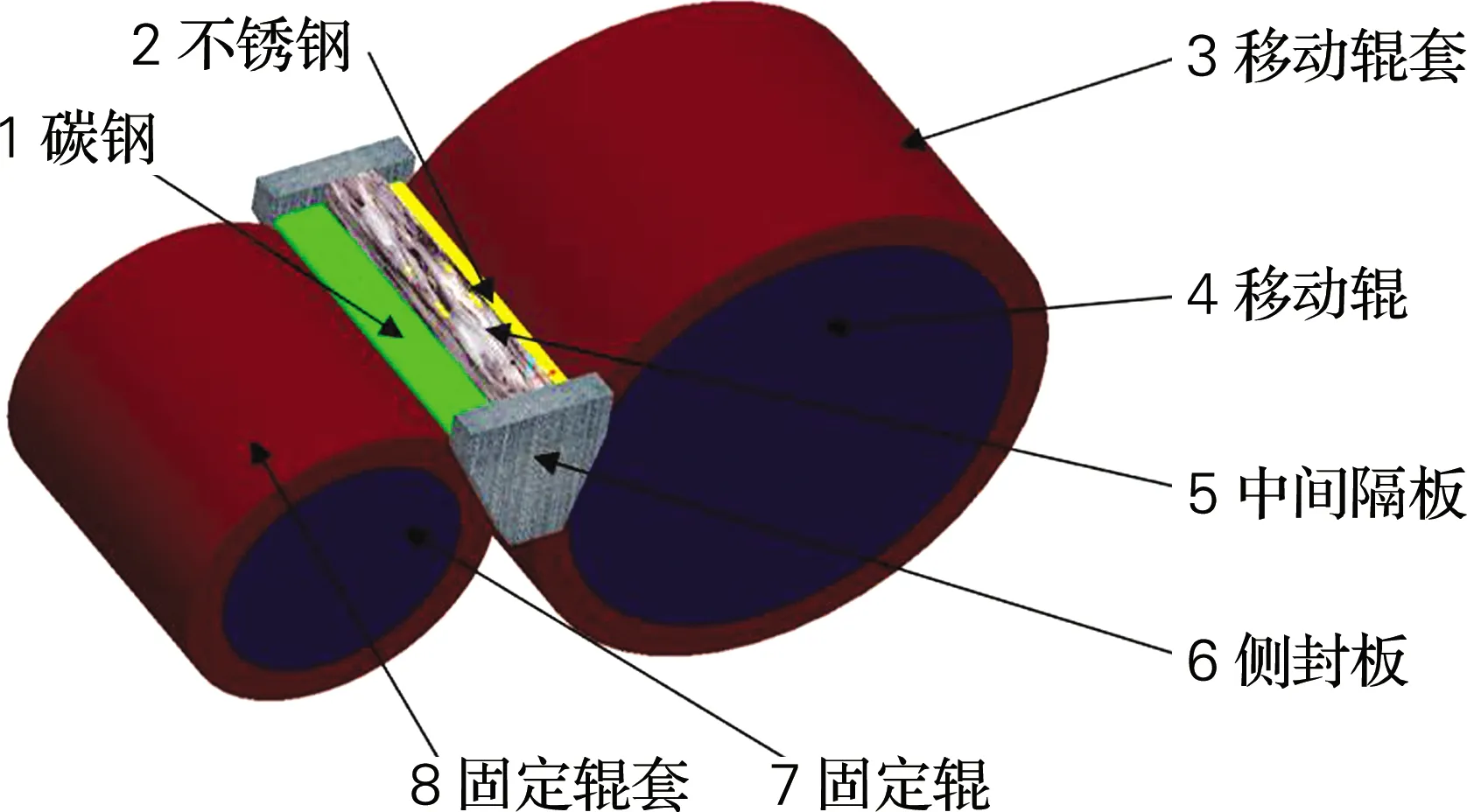

具体工作原理如图1所示,由两种不同的金属材料熔液,材料1(碳钢)和材料2(不锈钢)分别从中间隔板5的两侧浇入移动(定)辊套与中间隔板形成的熔池,并分别与两侧的冷却辊8(固定辊套)和3(移动辊套)接触,冷却凝固并随之移动,移动过程中凝固层厚度逐渐增大,厚度较薄的金属在到达中间隔板底部时基本完全凝固,此后与厚度较厚的金属液接触重新熔化并焊合在一起,该技术是世界前沿性技术[4-6]。针对碳钢-不锈钢复合的研究少之又少,此工艺过程非常复杂,影响因素众多,通过少量试验很难掌握其规律性,而通过计算机模拟得到铸轧过程中各因素之间的匹配关系,分析不同铸轧条件下稳定铸轧所需的工艺参数,得出铸轧过程中的规律并将其用于实际生产。因此,本研究采用计算机模拟仿真技术对温度场和流场进行计算,为制定合理的铸轧工艺参数提供科学依据。

图1 水平双辊连铸机三维模型图

1 工艺模拟

1.1 物理描述

水平双辊连铸机系统中,固定和移动辊套的直径分别为300、500 mm,宽度为300 mm,辊套材质采用铜合金。中间隔板和侧挡板材质为高温耐火材料,两种材质的钢液从中间隔板内部的分流系统注入由两个相对旋转的铸辊形成的楔形空间,一旦钢液与铸辊接触,将会形成一薄层凝固壳,并逐渐增厚,凝固的不锈钢层在中间隔板底部与液态的碳钢接触,形成冶金结合的界面,复合板坯最终在两辊的吻合点附近完全凝固。随着浇注过程的连续进行,将建立一个准静态的平衡过程,通过控制熔池液面高度可以获得一个稳定的浇注速度。

1.2 控制方程

在不考虑开浇过程的金属液流动下,假设金属液瞬时充满楔形空间,在侧封板采取加热保温措施的情况下,忽略板坯的边部效应,铸轧系统可以简化成二维问题。基于ProCAST软件提供的传热模型,采用热焓方法处理凝固过程中的相变,热传导、质量和能量守恒方程描述如式(1)~(4)[7-8]所示。

连续性方程:

(1)

式中:u和υ分别为x和y方向的速度矢量,t为时间。

热传导方程:

(2)

能量守恒方程:

(3)

(4)

式中:fs为固相分数,L为凝固潜热,H为热焓。

1.3 初始条件和边界条件

1.3.1 初始条件

铸辊、辊套、冷却水和空气温度设为25 ℃,不锈钢(SUS304)温度为1 489 ℃,碳钢(Q235A)温度为1 552 ℃。

1.3.2 边界条件

熔池与辊套的接触面。由于考虑辊套与凝壳之间无滑动,所以熔池与辊套接触的单元节点速度即为辊套的线速度,这样与辊套接触单元的节点的速度为

Vx=Vsinθ,Vy=Vcosθ,Vz=0

(5)

式中:V为辊套表面的线速度,θ为节点到辊套轴线的垂线与水平面的夹角。

熔池与辊套之间传热。熔池与辊套的接触表面之间的边界条件可视为第三类热边界条件,即

(6)

式中:hcont为熔池与辊套间接触传热系数,TR为辊套表面温度。

辊套内表面与冷却水之间传热。

-k∇T·n=h0(T-Tw)

(7)

式中:h0为冷却水与辊套间传热系数,Tw为冷却水温度,n为表面法线方向。

熔池表面与空气之间传热。

-k∇T·n=ha(T-Ta)

(8)

式中:ha为空气与熔池液面间传热系数,Ta为空气温度。

2 结果与讨论

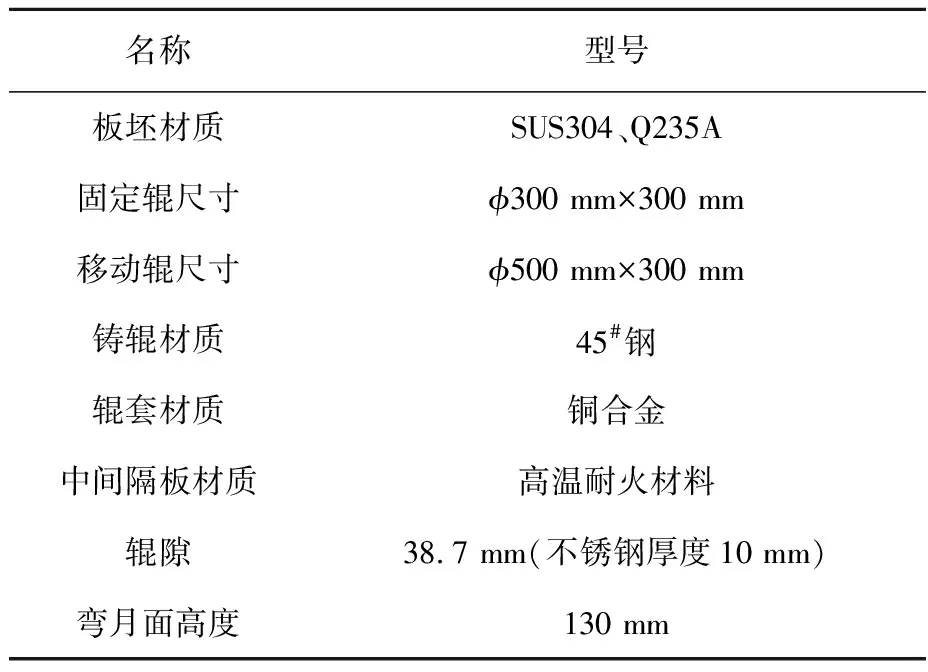

连续性方程、能量守恒方程以及边界条件方程式(1)~(8)通过ProCAST软件采用有限元方法(FEM)进行求解。设备规格及模拟条件列于表1,模拟过程中采用的材料热物性参数值来源于软件自带数据库。

表1 设备规格及模拟条件

2.1 拉坯速度的确定

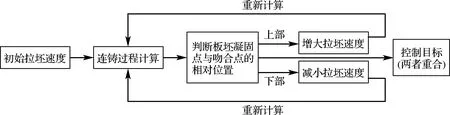

拉坯速度是铸轧工艺的一个重要参数,其直接影响铸轧过程的连续进行和板坯的质量,拉坯速度确定流程如图2所示。预设一个初始拉坯速度,模拟连铸工艺过程,连铸过程达到稳态后,通过比较板坯凝固点与吻合点的相对位置来判断给定的拉坯速度是否合理。变量Δs为凝固点与吻合点的距离,位置如图3(a)所示,如果Δs>0,需增大拉坯速度,重新进行计算:如果Δs<0,需减小拉坯速度,重新进行计算,直至使得凝固点与吻合点重合,由此就能得到相应厚度板坯连铸工艺的拉坯速度。

图2 拉坯速度确定流程图

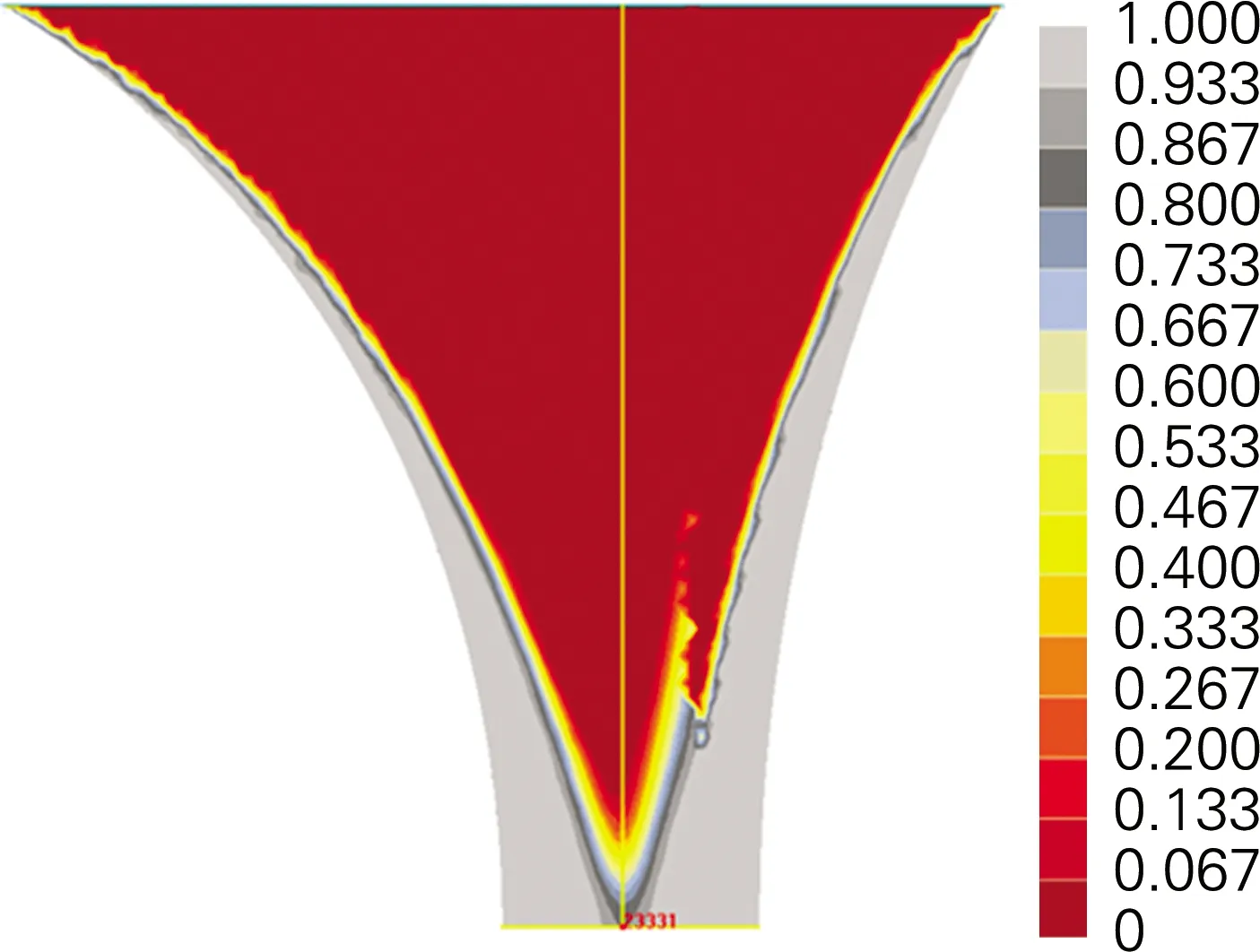

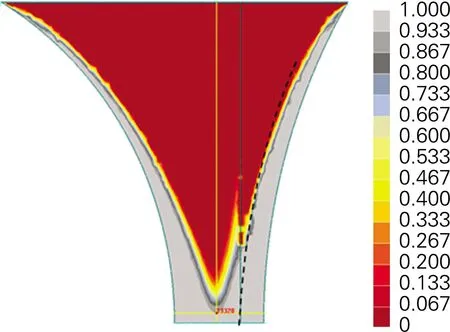

针对板坯厚度为38.7 mm进行模拟计算,达稳态时的固相分数分布如图3所示,图中颜色标尺表示固相分数,0代表纯液相,1代表纯固相。板坯凝固点的位置反映给定拉坯速度的合理性,由模拟结果可以看出,当拉坯速度为0.11 m/min时,Δs=4 mm,如图3(a)所示,因此,需要适当增大拉坯速度,将其增大为0.12 m/min重新进行计算,发现板坯凝固点已经移动到吻合点下方(见图3(b)),表明拉坯速度对板坯凝固点的位置影响非常显著,工程上要使凝固点与吻合点重合非常困难,只能在一定的范围内进行调节,文献[12]认为凝固点在吻合点上方2~8 mm即可保证铸轧过程的顺利进行,因此,在没有考虑中间隔板影响的情况下,厚度为38.7 mm的拉坯速度范围为0.11~0.12 m/min,偏下限控制。

(a)0.11 m/min

2.2 中间隔板对熔池凝固过程的影响

中间隔板是双辊复合连铸机的一个重要部件,一方面,它的放入会减小熔池内钢液体积,加之中间隔板预热温度比钢液低,起到一定的冷却作用,利于提高拉坯速度;另一方面,如果温度过低,与之接触的金属液会产生凝壳,影响板坯复合质量,因此,为提高复合板坯的质量需要制定合理的中间隔板预热工艺。中间隔板位置和厚度一定,拉坯速度一定,研究不同中间隔板预热温度对板坯凝固点位置的影响。图4(a)所示为拉坯速度0.13 m/min,中间隔板预热温度为1 400 ℃达稳态时的固相分数分布,板坯凝固点正好与吻合点重合。预热温度对凝固点与吻合点距离的影响如图4(b)所示,可以看出,随着预热温度的降低,板坯凝固点的位置向上移动,需要增大拉坯速度才能使板坯凝固点位置下移到吻合点位置附近,保证铸轧过程的连续进行。值得注意的是如果中间隔板预热温度偏低,靠近中间隔板的钢液将发生凝固,容易在中间隔板上凝固成壳从而恶化复合钢板界面的结合质量,因此,中间隔板需要预热到较高的温度,需大于1 200 ℃。

(a)中间隔板位置示意图

2.3 中间隔板位置的确定

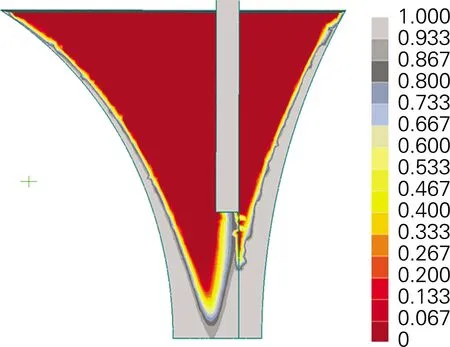

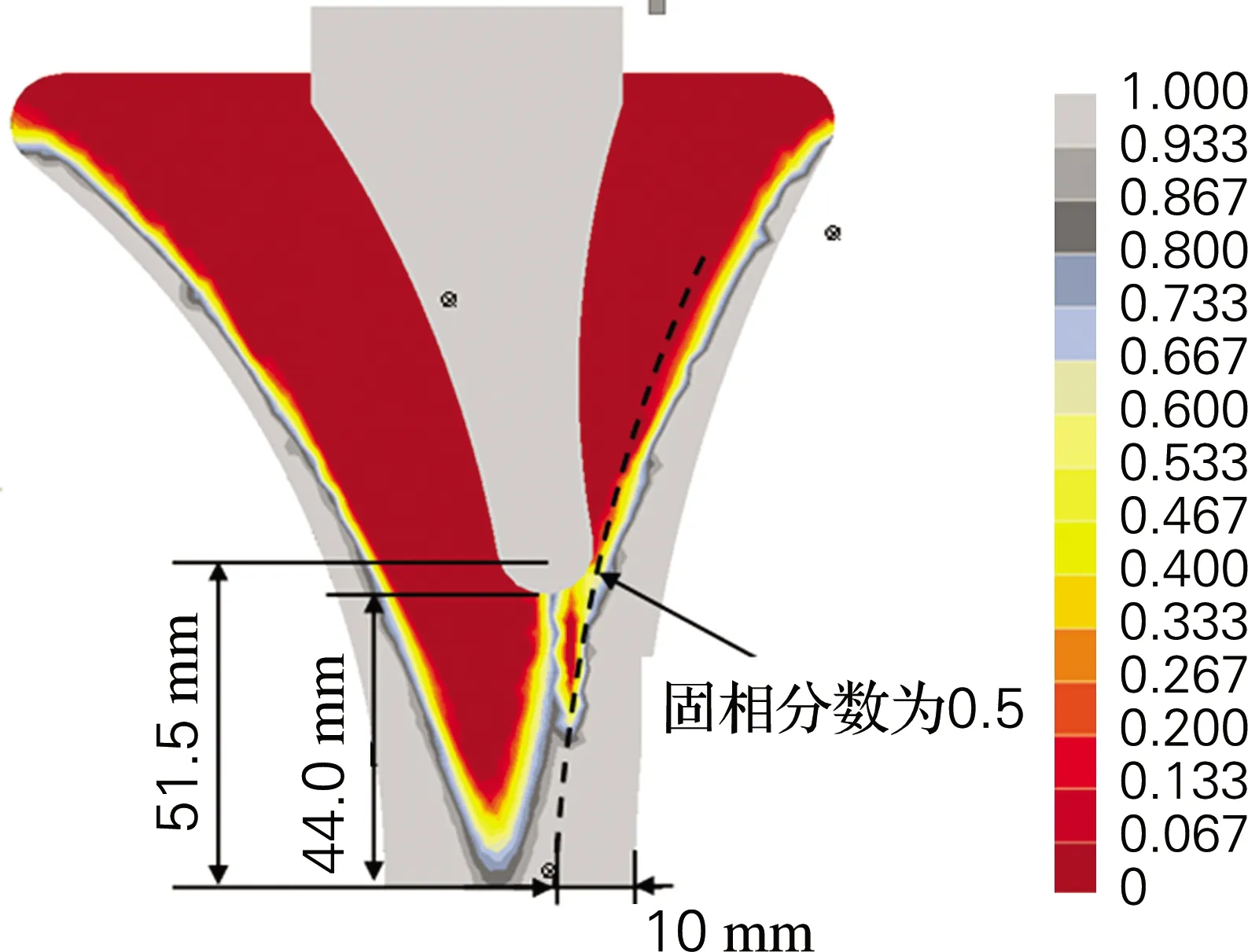

中间隔板是复合板坯成型的关键装置,其放置的位置关系到不锈钢层凝固的厚度,最终决定复合界面的结合情况。中间隔板的作用有三个:一是防止碳钢与不锈钢在熔池中过早混合;二是确保不锈钢凝固层达到既定的厚度;三是控制中间隔板下部碳钢和不锈钢的固液两相区接触,以实现板坯的冶金结合。确定的难点是固液两相区固相分数的选定,这是由于既要保证两相区有一定的固相分数,防止不锈钢液在中间隔板附近渗漏而与碳钢冲混;同时,固相分数不能过大,将磨损中间隔板,甚至使中间隔板折断。固相分数0.5 是个分界线,大于此值将导致固液两相区强度迅速升高,中间隔板磨损将会加剧,因此,本研究确定中间隔板放置在不锈钢固相分数小于0.5的两相区位置。

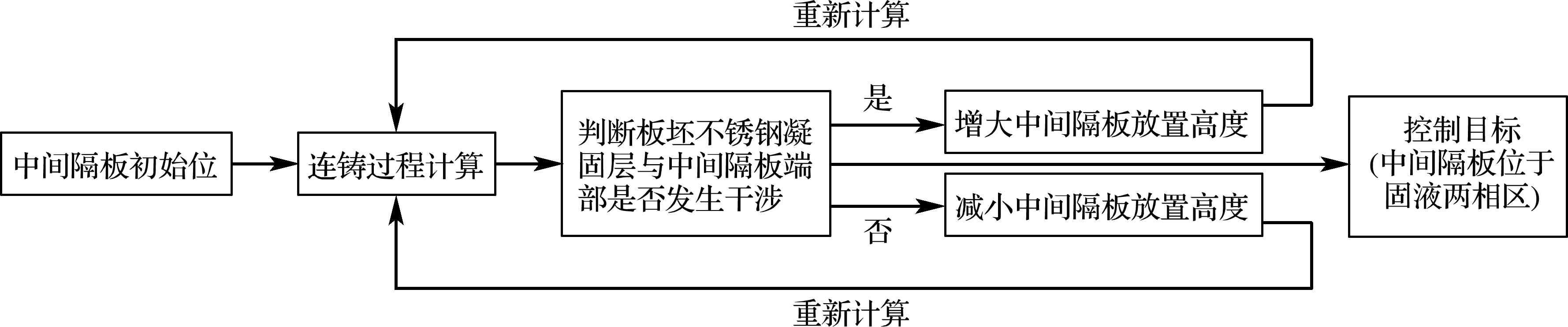

中间隔板位置确定的流程如图5所示,确定方法如下:第一步先不考虑中间隔板,对连铸过程进行模拟计算,依据不锈钢层凝固的厚度,如图6(a)中虚线所示,初步确定中间隔板放置的位置;第二步根据上一步确定的中间隔板的位置进行建模,重新进行模拟计算,如图6(b)所示,校核中间隔板是否满足前面提到的两个原则,如不满足,重复第二步的过程直到准确定位中间隔板的位置。采用上述的方法,结合浇注系统设计和中间隔板实际形状,即可准确确定中间隔板的位置。

图5 中间隔板位置确定流程图

(a)中间隔板初步位置(虚线)

采用上述方法,结合浇注系统设计和中间隔板实际形状,中间隔板位置确定如图7所示。

图7 板坯厚度为38.7 mm的中间隔板位置图

2.4 布流系统对温度场和流场影响

对于双辊复合连铸工艺,布流系统决定着双辊间熔池内(结晶器)流体流动形态、温度分布以及液面波动状况等,是影响复合板坯质量的关键因素。使用PorCAST软件模拟三维条件下,布流系统内流体的流动情况以及对熔池液面温度场的影响。工艺条件:

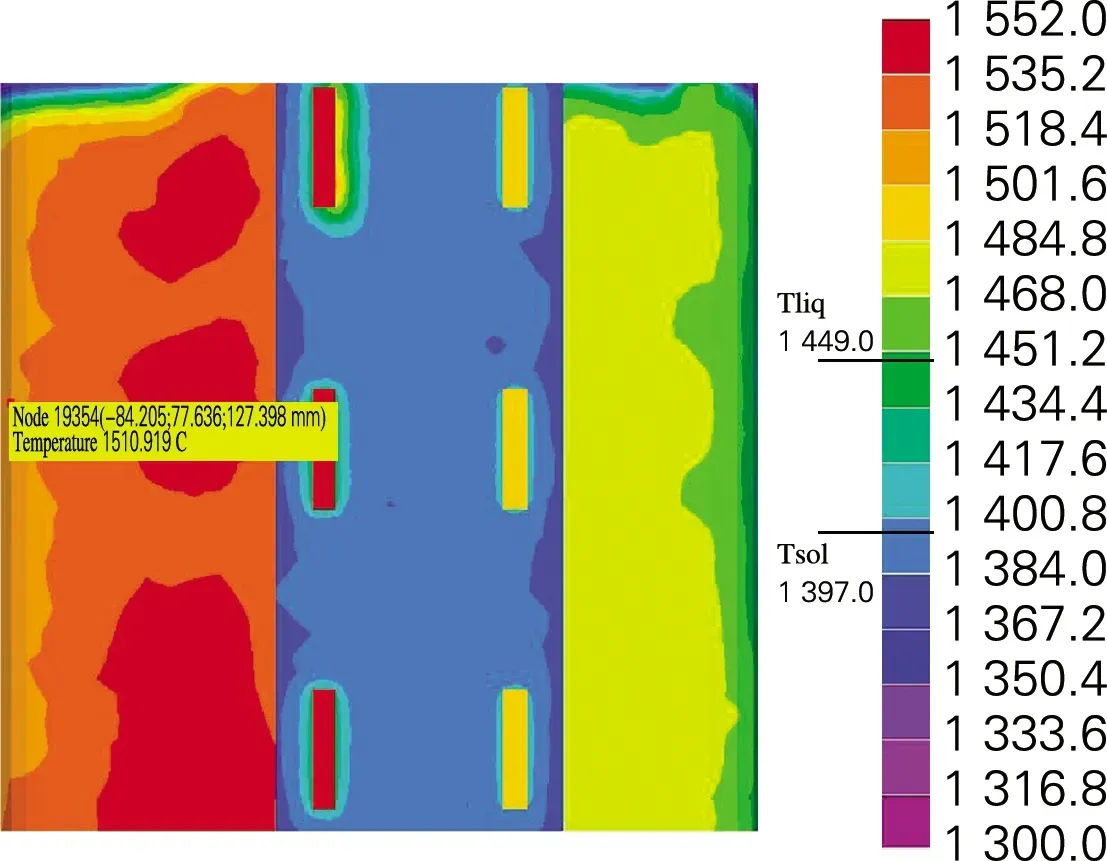

布流系统参数:尺寸20 mm×4 mm,分布3个,中间隔板预热温度为1 400 ℃。主要考察水口与水平夹角大小对熔池液面温度场的影响。图8为不同水口与水平夹角的液面温度场。通过针对布流系统对熔池温度场影响的模拟,可以看到当水口与水平面夹角为30°时,弯月面温度已经降低到液相线以下,部分凝固,影响板坯表面质量;当水口与水平面夹角为15°时,液面总体温度较高,弯月面温度仍然在液相线温度之上,有利于改善板坯的表面质量;当水口与水平面夹角为0°时,温度最高的区域较15°时减小,弯月面温度仍然在液相线温度之上,但液面温度分布更为均匀。

(a)水口与水平面夹角为30°

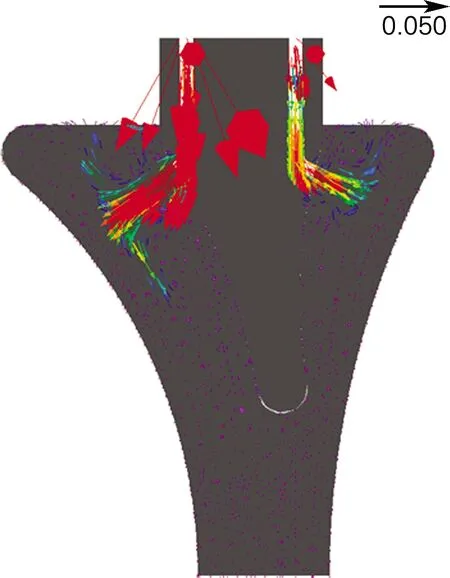

通过针对布流系统对熔池流场影响的模拟,结合温度场计算结果,可以看到,当水口与水平面夹角较大时,钢液从水口流出,碰到辊套后产生向上和向下的流动,而钢液向熔池下方的流动较强,向上的流动较弱,钢液面附近钢液更新速度慢,温度下降较大,使得弯月面部分凝固(图9(a));当水口与水平面夹角为15°时,钢液向上的流动得到加强,温度高的钢液能够及时到达液面,使得钢液面温度较高,弯月面没有凝固(图9(b));当水口与水平面夹角为0°时,钢液向上的流动进一步加强,这容易使液面产生较大的波动,对提高板坯表面质量不利(图9(c))。因此,建议水口夹角取10°~15°。

(a)水口与水平面夹角为30°

3 结 论

研究发现,拉坯速度对熔池的凝固影响非常大,拉坯速度一个微小的变化导致板坯凝固点位置产生较大的波动,在没有考虑中间隔板影响的情况下,厚度为38.7 mm的拉坯速度范围为0.11~0.12 m/min,偏下限控制。

中间隔板需要预热到1 200 ℃才能保证板坯界面复合质量。

针对板坯厚度为38.7 mm(不锈钢10 mm),拉坯速度0.12 m/min、中间隔板预热温度1 200 ℃、辊套材料采用铬锆铜,中间隔板位置放置在不锈钢一侧固相分数为0.5,距吻合点44 mm。

布流系统决定着双辊间熔池内(结晶器)流体流动形态、温度分布以及液面波动状况等,布流系统出水口与水平面夹角取10°~15°有利于板坯质量的改善。