日立第三代直接水冷型双面冷却功率模块技术解析

2022-07-02刘春梅

刘春梅, 陈 琨

(湖南汽车工程职业学院, 湖南 株洲 412000)

为了应对800V系统高压的新型逆变器, 日立AMS不仅重新更换了逆变器的绝缘设计, 还新开发出了搭载高电压下绝缘散热封装技术的第三代直接水冷型双面冷却功率模块。 通过技术更新, 新型逆变器是传统逆变器电压强度的2倍, 达到800V, 输出密度为94.3kVA/L。 本文对日立AMS开发的功率模块进行深入分析, 充分说明了模块组成和外壳封装, 揭示了日立第三代双面冷却组件的创新技术, 以及优化功率模块的端子布置、 导体积层型绝缘片等技术。

1 前言

提高逆变器的功率密度需要降低功率模块的热阻抗和功率损失, 还要保证较高的可靠性和稳定性。 车载功率模块的冷却方式开始采用冷却油的单面冷却方式, 之后放弃冷却油而采用低热阻抗的单面直接水冷方式, 到现在双面水冷却方式成为了主流。 日立800V系统电压逆变器中第三代功率模块采用降低热阻抗直接水冷型的双面冷却, 其功率元件IGBT和二极管的两面直接与含有冷却水的散热片接触散热。

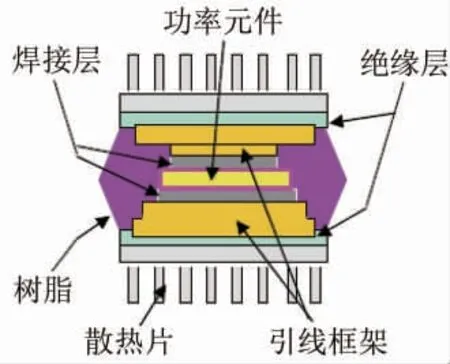

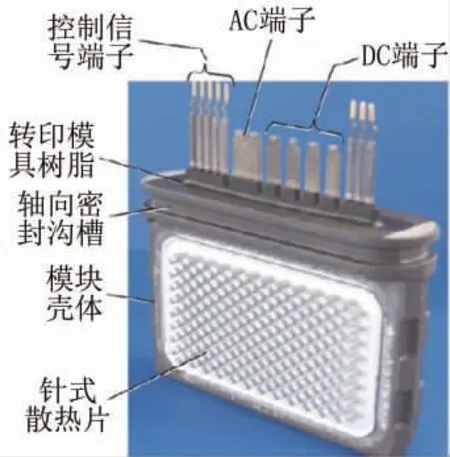

图1 为直接水冷型双面冷却的功率模块结构。功率元件产生的热量通过绝缘层从散热片直接散热, 热阻抗比单面间接冷却型要降低50%。 图2为双面冷却功率模块的外观图, 功率半导体和引线框架等部件压注模封装, 收纳在铝合金的模块壳体内, 与冷却水完全隔开。 在模块壳体的开口处有AC端子、 DC端子和输出信号端子。

图1 功率模块双面直接水冷的结构

图2 双面水冷型功率模块的外观图

2 低电感技术

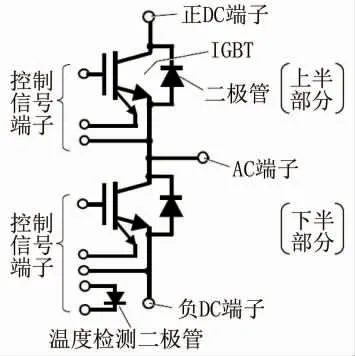

过去, 双面冷却功率模块广泛采用逆变器一侧的部分功率元件的内置于壳体, 即1合1的封装方式, 这样随着实际接线的复杂化, 由于浪涌电压的原因, 存在寄生电感增加的问题。 为降低转换损失而采用高速转换就必须减少寄生电感, 采用上下部分的半导体芯片附近能够接线的2合1封装技术, 而且能保持各自的低电感构造。 功率模块的电路构成如图3所示。

图3 功率模块的电路构成

寄生电感和IGBT等的功率元件电流切换速度的乘积就是浪涌电压。 在功率元件工作及不工作的转换时间内, 直流电压和浪涌电压都必须控制在功率元件的耐受电压以下。

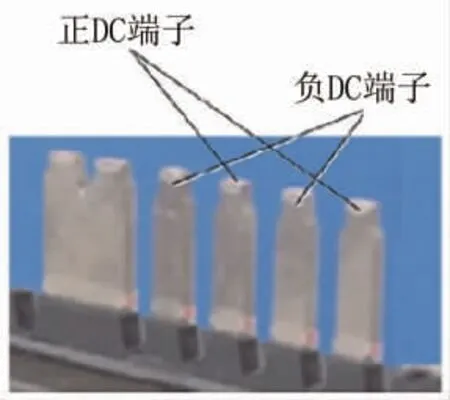

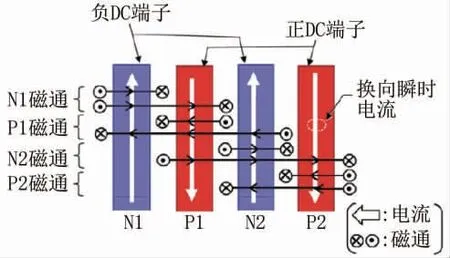

在第三代双面水冷型功率模块中, 将直流端子做成2个同电位的正极端子和2个同电位的负极端子, 采用交互配置的构 造, 即负极N1/正极P1/负极N2/正极P2的排列形式, 如图4所示。 这种结构可以提高消除正极端子和负极端子中因电子流动方向相反的过渡电流的磁束和磁束变化的效果, 也就可以得到降低寄生电感的效果, 如图5所示。 正极端子和负极端子一根隔一根的布置与以前的功率模块端子相比, 电感降低了约30%。

图4 功率模块直流端子外观图

图5 功率模块交变直流端子磁场消除原理图

3 绝缘散热封装技术

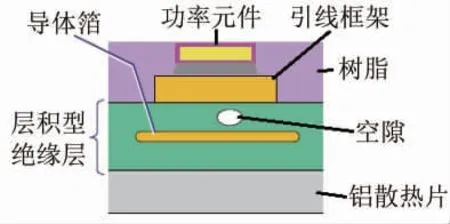

双面水冷型功率模块在功率元件、 导线框架和散热的铝散热片之间采用树脂绝缘层来进行绝缘和散热, 如图6所示。 绝缘层填充的陶瓷填料在提高热传导效率的同时, 还承担了引线框架和铝散热片之间的热量结合。 与陶瓷基板相比, 陶瓷填料因自身的热传导率低, 在构造上可能实现薄膜化, 从而在体积不变的情况下确保高散热性能。

图6 功率模块绝缘层结构图

在连接引线框架和铝散热片的绝缘层会产生非常小的空隙, 该空隙在功率元件转换时会引起外加交流电场。 如果外加的交流电场破坏了空隙内部空气层的绝缘, 就会发生局部放电, 其产生的热量会进一步引起绝缘层的树脂成分的劣化, 最终成为功率模块的绝缘耐受电压下降的原因。

为防止普通绝缘层内部因空隙发生局部放电, 一般会将绝缘层的厚度设定为厚膜化。 但是, 当功率模块为800V系统电压时, 采用增加绝缘层厚度的方法会增加功率模块的热阻抗, 从而造成功率下降或者功率模块及逆变器大型化。 因此在第三代功率模块中, 绝缘层内部安装了层积叠放的导体箔, 开发了可以降低外加电压的导体层积型绝缘层。

局部放电是在空气层外加电压比空气的绝缘击穿电压高的时候发生, 一般根据帕邢定律进行模型化, 其表达为击穿电压是电极距离和气压乘积的函数。 此局部放电特性的极小值比工作时的外加电压高, 而不发生局部放电的现象称为安全局部放电。 第三代功率模块中导体层积型绝缘层通过导体箔对外加电压进行分压, 空隙可以降低外加电场。

图7a是普通型绝缘层的构造, 图7b是导体层积型绝缘层的构造。 在图7a、 图7b的引线框架和铝散热片之间绝缘层的厚度上同时外加电压, 且在绝缘层形成的空隙尺寸相同, 图7b为绝缘层中央形成导体箔的解析结果。 如图7b所示的导体积层型绝缘层在空隙上外加的电场强度比普通型绝缘层降低80%, 这是因为通过引线框架和铝散热片之间导体箔的电位差可以在上下二层的绝缘层进行分压, 当导体箔的电位固定在中间电位时, 空隙外加电场强度可以降低。 根据不同的分压效果, 在功率模块的绝缘层上可以改善局部放电特性。

图7 功率模块绝缘层电场解析图

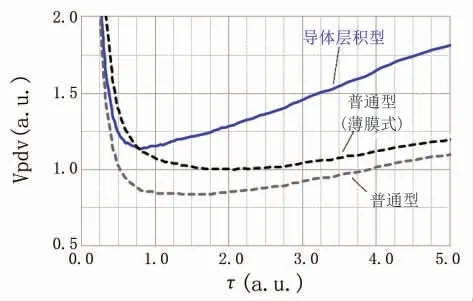

图8是根据帕邢定律在绝缘层内部形成空隙时计算出来的局部放电特性的结果。 横轴表示空隙内的气体压力一定时的空隙厚度, 分为导体层积型绝缘层的总厚度等于普通型绝缘层厚度以及1.5倍普通型绝缘层厚度等。 经过对各曲线进行比较, 导体层积型绝缘层比厚膜化普通型绝缘层最小值时的安全局部放电的电压高, 也就是说导体层积型绝缘层可以提高局部放电特性。 因此, 第三代功率模块的导体层积型绝缘层放到高电压800V的系统中, 不增加热阻抗的同时提高了局部放电电压, 从而实现功率模块的高耐压化。

图8 绝缘层的局部放电特性

4 总结

为适应电动汽车800V的系统电压, 必须重新对逆变器全体进行绝缘设计, 并且在模块化概念的基础上功率模块的并联驱动才能实现高功率化。

同时, 作为逆变器关键部件的功率模块, 采用独立的直接水冷型双面冷却方式, 再结合为高速转换而开发的低电感的交错直流端子结构, 以及为防止局部放电而开发的导体层积型绝缘层, 可以实现系统电压增加到800V, 而模块体积在不增加的情况下, 拥有高耐受电压和高功率密度的性能。