船用起重机选型与布置研究

2022-07-02刘璧钺吴慧敏邵武豪

刘璧钺 吴慧敏 邵武豪 金 杨

(中国船舶及海洋工程设计研究院 上海200011)

0 引 言

船舶运输具有载货量大、运价低等优点,适合于运输各类大宗货物和大型设备。在现代物资流通领域内,船舶运输仍然是不可替代的运输方式之一。随着世界经济一体化的进展,各国经济互补性日益增强,国际贸易的迅猛发展给船舶运输带来了巨大的发展空间。

船舶一般都会配备船用起重机,用于进行各种吊运作业。船用起重机型式多样、起重量大、操作性能优良、用途极其广泛,几乎涵盖了各类船舶和各种船型,是现代船舶不可或缺的重要配套设备之一。

然而,在船舶上布置起重机有诸多不便,主要体现在以下方面:

(1)起重机的位置需满足其实际作业需求和用途,这将直接影响其使用效果;

(2)起重机会占用极其有限的甲板空间,并影响到其他船用设备或舾装件的布置;

(3)起重机高度较高、吊臂回转半径较大,吊臂和吊钩可能会同船舶上建或者其他设备、设施发生干涉;

(4)起重机自重较大,其在船舶上的位置会对船舶性能产生较大影响。

综上所述,船用起重机的位置影响其自身的使用效果与船舶性能,并且直接关系到船上其他建筑、设备的布置与使用。因此,确定一个合适的位置对改善起重机的使用效果、提升起重机的作业效率、有效利用船上空间、优化船舶总体布局以及增进船舶性能具有重要意义。

然而,现阶段专家学者或科研机构对船用起重机布置的研究较少,也未有人全面系统地对船用起重机选型与布置的原则、流程及注意事项进行梳理与总结。

船用起重机布置的一大重点就是防范起重机与船上其他建筑和设备、设施发生干涉,而现有的二维设计方法对干涉的检查较为困难,尤其在高度方向上很难检查出干涉情况。运用三维建模技术,将起重机放置在以船舶为背景的三维环境中,则能清晰地发现起重机与船上其他建筑和设备是否存在干涉。

本文以船用起重机为研究对象,通过明确起重机的选型与布置原则、梳理起重机的选型与布置流程、总结起重机三维布置审查要点,规范三维校审流程,旨在指导不熟悉船用起重机的技术人员。基于文中所述布置方法,技术人员能快速确定起重机的位置,同时利用CATIA 三维设计软件,在三维环境中快速检查起重机的干涉情况,验证起重机位置的合理性。

本文以2 000 t 自升自航式一体化海上风电安装平台项目为依托,基于船上的杂物吊,着重分析变幅回转类型起重机的模型简化、选型和布置原则及流程。

1 起重机简化模型

在进行起重机布置工作之前,应当根据变幅回转起重机的主要尺寸参数,建立简化的起重机模型。

变幅回转式起重机主要由底座、塔身和吊臂三大部分构成,同时具备变幅机构和回转机构。变幅过程通过改变吊臂的长度或俯仰角完成,回转过程通过驱动回转机构带动塔身和吊臂旋转完成。因此,变幅回转式起重机的主要尺寸参数包括:底座高度、底座截面尺寸、塔身高度、塔身截面尺寸、起重机总高度、吊臂截面尺寸、最大工作半径和最小工作半径。

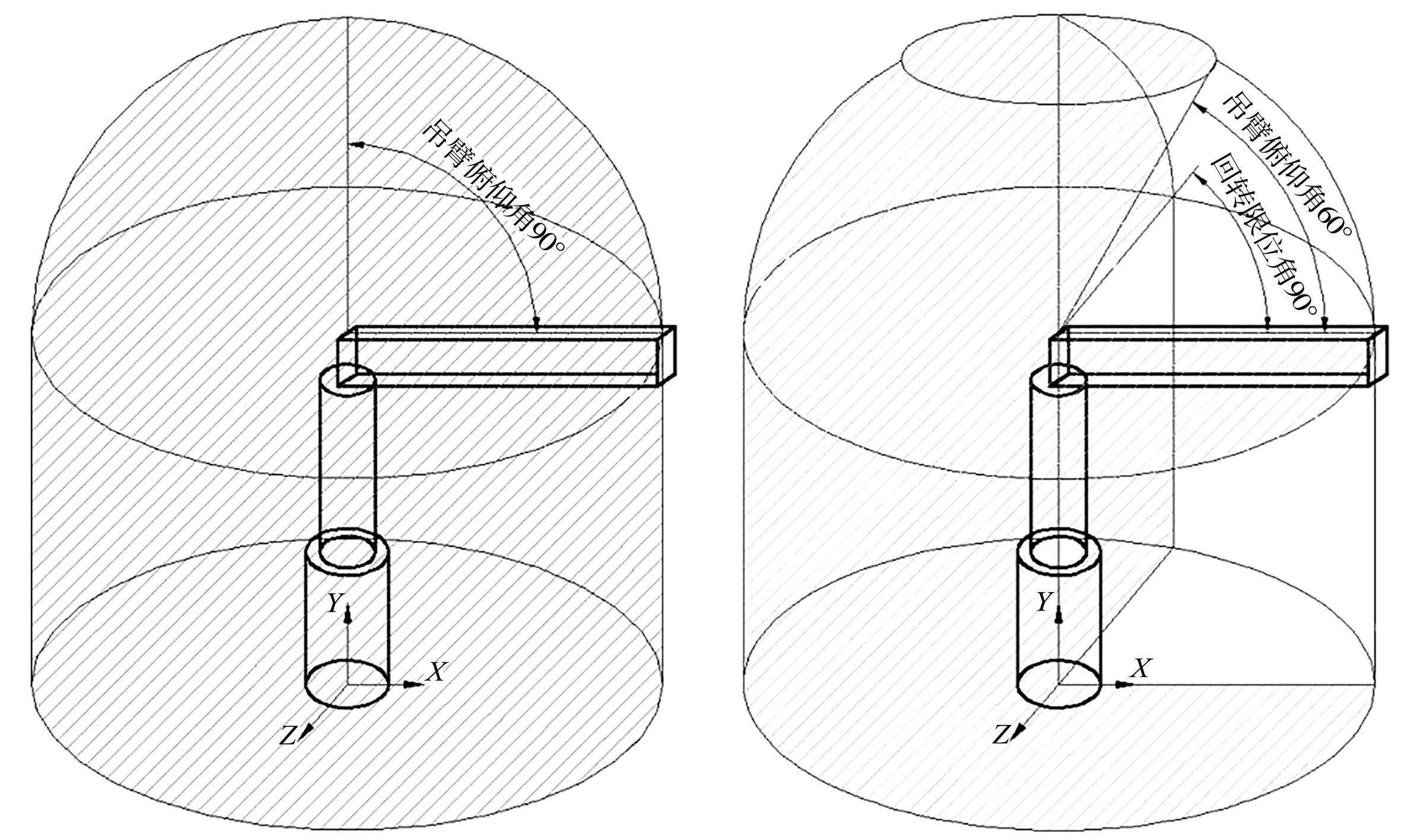

基于上述主要尺寸参数,建立变幅回转起重机的简化三维模型示意图,如下页图1 所示。 本文中,变幅回转起重机的塔身和底座简化为圆柱体,吊臂简化为四方体,坐标原点位于起重机最底端回转中心,X 轴指向船首、Y 轴垂直向上、Z轴指向右舷。

图1 起重机三维简化模型

通过上述主要尺寸参数,建立出简化的起重机模型,随后结合船舶三维背景,开展起重机的位置校审工作。

2 起重机选型原则及方法

2.1 起重机选型原则

船用起重机在选型时,一般遵循以下原则:

(1)起重机用途及功能

这是起重机选型首要考虑的因素。起重机一般包括用于货船和集装箱船的货物吊机、用于油船输油管的软管吊机、用于各类船舶的杂物吊机、用于海洋工程作业船舶的吊机、用于渔船的起网吊机以及其他专用吊机等,而即使是在同一艘船上,不同吊机的用途和起吊对象也不尽相同,因此起重机选型需考虑不同的用途和功能。此外,需进行舷外和舷内作业的就需设置回转式起重机,需要在高度变化较大的范围内吊运货物的就需设置变幅式起重机。另外,所吊货物重量决定了吊机的安全工作负荷,如要大范围吊运货物,则需要工作半径较大的起重机。

(2)船舶主尺度和布置情况

船舶的大小和重量限制了起重机的大小和重量,船舶甲板空间的富裕程度也决定了起重机的工作范围和存放形式。如果船舶甲板空间较为紧张,优先考虑能在较小空间内存放的折臂式或伸缩式起重机。

(3)起重机驱动方式

目前起重机常见的驱动形式有电动机驱动和电动液压驱动。电动液压驱动输出扭矩大且可调。其能够在运行过程中实现大范围的无级调速、缓冲平衡性好、可吸收冲击和防止过载、运动惯性小、响应速度快,故其适用于低转速、高功率的场合。电动机驱动的输出扭矩较小,需安装变频器来调节转速,而变频电机在改变转速时扭矩变化很大:低转速时扭矩显著降低,启动时扭矩极小;若加大启动扭矩,就必须加大功率,但由此也会对设备造成较大冲击,故其适用于高转速、低功率的场合。因此,需根据实际情况和船东需求选择起重机的驱动方式。

2.2 起重机主要参数

基于2.1 节的起重机选型原则,得到起重机选型时的几个主要参数:

(1)吊臂型式:普通吊臂、折臂式吊臂、伸缩式吊臂或折臂+伸缩式吊臂等;

(2)驱动形式:电动液压驱动、电动机驱动等;

(3)安全工作负荷;

(4)最大/最小工作半径;

(5)回转范围;

(6)起升速度/回转速度/变幅速度;

(7)重量及收存体积等参数。

2.3 起重机选型方法

基于起重机的选型原则和主要参数,归纳出起重机选型的主要方法:

(1)吊臂型式。确定吊臂型式时,需要考虑起重机的工作范围和收存体积,如果工作范围较大且收存体积要求较小,则首要考虑折臂式、伸缩式或折臂+伸缩式起重机。

(2)驱动形式。在考虑驱动形式时依据具体工况和船东要求决定,目前较多使用电动液压驱动形式。

(3)安全工作负荷。依据所吊货物的最大重量确定安全工作负荷,安全工作负荷一般不小于所吊货物的最大重量。

(4)最大/最小工作半径。最小工作半径不大于吊机回转中心到最近端货舱口近边角隅处的距离;最大工作半径不小于吊机回转中心到最远端货舱口远边角隅处的距离,以此保证吊机在装卸作业时,吊钩工作区域能够覆盖整个货舱口区域,且能满足吊臂伸出舷外或吊运舷外货物的距离要求。

(5)回转范围。保证吊机在作业时不与船上其他设备或上层建筑干涉。

(6)起升速度、回转速度、变幅速度、重量和收存体积等参数。根据船上空间、船上布置情况、船舶性能要求、船东要求及设备厂吊机的系列参数确定。

3 起重机布置原则及流程

3.1 起重机布置原则

布置船用起重机时,最终的位置往往由诸多因素共同决定,需考虑以下原则:

(1)起重机的用途和功能直接决定了起重机布置的大致区域。例如:需进行舷外作业的起重机应考虑将其布置在船舶舷侧;若所吊货物位于船舶两侧,应考虑将起重机布置在船舶中线处;用于专门吊运特定类型货物的起重机应布置在相应货舱口附近。综上所述,起重机的工作范围应能完全覆盖吊运作业所要求的区域,能够满足其作业需求和用途。

(2)起重机的最大工作半径与起重机回转中心距最远端货舱口的距离。起重机的位置应保证其最大工作半径能够覆盖最远端的货舱口,且能满足吊臂伸出舷外或吊运舷外货物的距离要求,一般吊臂的舷外吊距≥3.5 m。

(3)船舶性能要求需与总体专业协商。布置起重机时应考虑起重机对船舶重量、重心及稳性的影响,在满足船舶性能要求的前提下,确定合适的位置。

(4)船舶总体布置限制条件。船舶上有诸多设备,如系泊设备、救生设备、桅樯信号设备或其他作业设备等。起重机的位置应保证其在正常作业时不与上述设备和上层建筑发生干涉。在布置起重机时还应考虑其对驾驶室视线的影响。

(5)吊臂存放所需空间。船上空间极为有限,在布置起重机时,应确保该位置下有足够空间存放吊臂,同时应保证吊臂在存放时不与船上设备或上层建筑发生干涉、不影响其他设备作业。

(6)在满足上述5 点的前提下,可以微调起重机的位置。微调时应尽量确保起重机底座回转中心位于甲板结构强框架附近或者纵、横框架的交点处。

3.2 起重机布置流程

明确起重机布置的几个主要原则后,在布置时应遵照以下流程:

(1)依据起重机的作业范围、用途和功能,大致确定一个布置范围,例如:在船舶的舷侧、船体中线处、船舯、船尾、船首、哪层甲板或平台以及整体高度等。

(2)依据船舶的性能要求、货舱口位置、舷外起吊距离要求和吊臂存放空间要求等因素,在本小节第(1)点的基础上确定一个更加具体的位置,使其能满足第(2)点所述要求。

(3)依据本小节第(1)点和第(2)点的要求确立了一个初步的位置后,需检查起重机在作业和存放时,是否影响船上其他设备作业、是否遮挡驾驶室视线、是否与船上设备或上层建筑发生干涉;若发生干涉,则需小幅度调整起重机的位置,使其不发生干涉或不影响其他设备作业,或设置限位角控制起重机的回转范围和俯仰范围。

(4)通过以上3 点确定了较准确的起重机位置后,若还能进行一定程度的微调,应使吊机底座回转中心位于甲板结构强框架附近或置于纵、横框架交点处。

需特别指出的是,起重机的位置并不是由某个因素唯一决定,往往是诸多因素共同决定其最终位置,这其中势必会出现某些因素相互冲突的情况。若无法满足所有因素,则需要各个专业间相互协调,取一个折中的方案。

3.3 起重机布置实例

2 000 t自升自航式一体化海上风电安装平台需设置1 台电动液压杂物吊,用于搬运主甲板上的小型货物、备品及机舱货物等。

依据第2 章的选型方法,确定出杂物吊的主要参数如表1 所示。

表1 杂物吊主要参数

依据3.2节的起重机布置流程,以该杂物吊为例,对布置过程进行分析。

首先,需要基于起重机的作用和功能,确定其大致位置。该杂物吊主要用于吊运主甲板上的小型货物、备品及机舱货物等,而机舱和备件间对应的舱口盖位于船舯;且杂物吊需要进行舷外作业。因此,该杂物吊的大致位置应该在船舯、主甲板上,以及近舷侧和货物舱口盖附近。

下页图2为风电安装平台主甲板俯视图。绿框圈出的区域为中部主甲板范围,杂物吊的布置区域应在绿框范围内、靠近舷侧、位于货舱口盖附近,且不与船上其他设备、设施发生干涉。

图2 风电安装平台主甲板俯视图

此外还应注意以下问题:

(1)平台有4条桩腿且桩腿高度较高,因此杂物吊的位置应保证吊臂在俯仰和回转过程中不与桩腿发生干涉;

(2)平台中部主甲板区域需要存放风机的机舱、塔筒和扇叶,杂物吊不能与上述设备发生干涉,不影响上述设备向舷外的吊运作业;

(3)平台右舷配置了1台2 000 t的主起重机和1台200 t的辅助起重机,右舷空间极为有限,杂物吊的布置不能影响上述2台起重机的正常作业。

综上所述,对杂物吊位置进一步细化,杂物吊应布置在左舷舷侧,不与桩腿以及风机机舱、塔筒和扇叶发生干涉的位置。在满足上述所有条件的前提下,初步选定图2中红框圈出的3个区域作为待选位置。

然后,依据杂物吊的工作范围、最大工作半径和货舱口位置等因素,缩小杂物吊的布置范围。

图3中蓝框圈出的为机舱货物舱口盖、备品舱口盖位置,杂物吊的最大工作半径应能够覆盖所有货舱口。

图3 风电安装平台杂物吊区域选择

由图3可知,杂物吊若布置在区域1,则其最大工作半径无法覆盖备品舱口盖1和备品舱口盖2;若布置在区域3,则为了使吊臂在存放时不与桩腿2、桩腿3以及辅助起重机干涉,只能将吊臂横向置于甲板之上。在此位置下,吊臂搁架和吊臂会影响驾驶室视线,且吊臂距离辅助起重机较近,可能影响其作业。

综上所述,通过进一步的优化分析与选择,将起重机的布置区域缩小在区域2。

最后,依据吊臂的存放空间、舷外起吊距离,以及是否会与船上的设备和设施或上层建筑发生干涉等要求,在区域2内进一步调整杂物吊位置。

区域2舷侧能够容纳吊臂的空间有限,且吊臂不能横向放置。在平行舷侧纵向放置吊臂时,如果吊臂朝向船尾,则会占据中部甲板舷侧上方空间,影响风机机舱、塔筒和扇叶的舷外吊运作业。吊臂在舷侧纵向存放时不能与桩腿干涉。

综上所述,杂物吊回转中心在区域2内应尽量靠近舷侧、靠近船首,吊臂平行舷边朝向船首纵向存放;同时,在条件允许的情况下,杂物吊回转中心最好在主甲板强框附近且置于纵、横框架交点处。

最终确定的杂物吊位置如图4所示。其回转中心位于FR.135肋位,距离船舯23 437.5 mm;吊臂平行舷边、朝向船首纵向存放;吊臂存放时距离桩腿最近处约835 mm,不与桩腿干涉;杂物吊的最大工作半径能够覆盖所有货舱口。此外,为了使杂物吊在作业时不与桩腿干涉,应设置54°限位角。

图4 风电安装平台杂物吊位置

4 起重机三维布置审查要点

由于二维图纸能够表达的位置和尺寸信息有限(尤其难以清晰表达高度方向上的信息),因此基于二维图纸确定出起重机的最终位置后,本文运用三维建模技术,将起重机放置在以船舶为背景的三维环境中,检测起重机与船上建筑和设备是否发生干涉。

4.1 搭建三维布置审查环境

起重机的三维审查环境包括两大部分内容:

(1)起重机简化模型

依据第1 章确立的起重机主要尺寸参数,建立起重机简化模型。

(2)船舶三维布置背景

包括船舶的系泊设备、救生设备、桅樯信号设备,以及其他作业设备、船舶上建、各层甲板和平台等。

4.2 三维布置审查流程

起重机的三维布置审查流程如下:

步骤1:基于变幅回转起重机的主要尺寸参数,以起重机底座最下端的回转中心作为坐标原点,建立起重机简化模型。

步骤2:在船舶三维背景中,确定起重机底座回转中心所在位置(,,),将起重机三维模型整体置于位置点(,,)上,以吊臂存放位置作为吊臂的初始位置,从而在三维环境中确定出起重机的位置和初始姿态。

步骤3:依据起重机底座、塔身、吊臂的截面尺寸、高度尺寸、吊臂的最大/最小回转半径、回转限位角和吊臂俯仰角,确定起重机作业空间的包络面。可通过设置起重机的回转限位角和吊臂俯仰角来限制起重机的作业空间。图5 为不设回转限位角和吊臂俯仰角时的包络面和回转限位角90°、吊臂俯仰角60°时的包络面(包络面为阴影部分)。

图5 变幅回转起重机作业范围包络面

步骤4:将起重机简化模型按指定位置置于船舶三维背景中,多角度观察起重机在存放状态时是否和船体及其他船舶设备发生干涉;随后观察起重机在作业过程中形成的包络面是否和船体及其他船舶设备发生干涉。

图5所示包络面中,上方半球体包络面主要检测吊臂在转动和俯仰时的干涉情况,下方圆柱体包络面主要检测所吊货物在转运过程中的干涉情况,原则上这些包络面内部均不允许出现干涉物。但起重机的作业范围应首先考虑其功能需求,在某些特殊情况下,若包络面内部的干涉物不可避免,可通过吊臂俯仰、货物起升等操作躲避这些干涉物。

以2 000 t自升自航式一体化海上风电安装平台为例,建立起重机三维检测环境(见图6)。图中灰色部分为船舶背景,黄色部分为杂物吊简化模型。

图6 2 000 t 自升自航式一体化海上风电安装平台三维模型

由图7可知,当起重机处于存放状态时,底座、塔身和吊臂均不与上层建筑、桩腿、甲板上的货物和船上设备等发生干涉;且吊臂的存放位置不影响风机机舱、塔筒和扇叶等设备向舷外的吊运作业。

图7 杂物吊存放状态干涉情况

杂物吊作业空间包络面如图8 红色面所示。在包络面内出现了辅助起重机的筒体、桩腿3 和风机塔筒、扇叶等干涉物。但为了满足杂物吊的功能需求,其作业范围无法进一步缩小。因此,利用起重机三维检测环境能够提醒工作人员注意上述干涉物,必要时可通过吊臂俯仰、货物起升等操作躲避这些干涉物。

图8 杂物吊作业空间包络面干涉情况

5 结 语

本文以变幅回转式起重机为设计对象,确定了建立起重机简化模型时的几个主要尺寸参数,明确了起重机的选型原则与布置原则,梳理了起重机的选型流程和布置流程,总结了起重机三维模型的审查要点。船用起重机布置的完整设计流程如下:

(1)依据起重机的用途及功能、船舶主尺度和布置情况以及驱动形式等要求,选择合适的起重机型式;

(2)依据起重机的主要尺寸参数和选型结果,建立起重机简化模型;

(3)依据起重机的用途及功能、起重机的最大工作半径与起重机回转中心距最远端货舱口的距离,以及船舶性能要求、船舶总体布置限制条件、吊臂存放所需空间和甲板结构等要求,确定起重机在船舶上的位置;

(4)将起重机简化模型按照确定好的位置放置于船舶三维背景中,观察起重机在作业和存放时是否与船舶背景发生干涉,确定位置的合理性,并按要求进行改进。