新型气体驱动搅拌器的数值模拟和实验研究

2022-07-02孟庆元王长军罗立臣

孟庆元 王长军 罗立臣

(中海油能源发展装备技术有限公司 天津300452)

0 引 言

搅拌器在石油、化工等行业应用广泛,一般分为机械式与流体式。根据不同的应用场景和工况,会选取不同类型的搅拌器。机械搅拌器的工作原理是利用电机带动搅拌轴旋转向釜内介质输入机械能从而达到搅拌目的。海洋石油平台绝大部分采用机械式搅拌器,其优点是具有较大的搅拌能量、流体微团分散较好、溶解效果好,适用于中低黏度的流体混合;但是海洋石油平台空间小,设备的安装受到危险区域的影响,安全可靠性要求较高。

气体搅拌是流体搅拌中最常见的一种形式,通过把气体通入搅拌液内形成气液混合物,由于气体密度小且形成的气泡向上运动,从而对液体进行搅拌。与机械搅拌相比,气体搅拌具有运行稳定、结构简单和能耗低等优点,但有时过高的气速使传质系数下降而不利于传质。有些行业为了缓解单一形式搅拌器带来的缺陷,采取使用气体分布器通入气体,并在机械搅拌的作用下加强气液传质效果。

近期,美国DERRICK 公司针对海洋泥浆混合系统研发了1 种化学混合罐,该混合罐中的搅拌器就是利用气体推动搅拌器旋转,达到机械搅拌和流体搅拌双重效果。

本文探索新的搅拌形式,设计并提出一种以压力气体为动力的具有双重特性的搅拌器,不仅气体直接作用于介质进行气体搅拌,而且气体喷出后的反作用力也可推动桨叶转动进行机械搅拌。为了进一步了解新型搅拌器的性能,文中利用CFD数值模拟和激光多普勒测速法( Laser Doppler Velocimeter,LDV)对搅拌流场进行了测试验证。

1 新型桨叶的结构、工作原理及优点

图1所示是新型气动搅拌器。其搅拌轴为空心通气管,空心管上端固定于釜体上,不跟随桨叶旋转。空心管下端开有若干孔供气体输出,管外部套有一个“C”型圆环(内部结构见图2)。

图1 新型气动搅拌器模型图

图2 桨叶内部剖面图

“C”型圆环上连接着空心桨叶,叶片上设置有气体分布孔。在“C”型圆环上下设置有限位板(见图1),防止运行过程中上下移动,为减少限位板与圆环间的气体泄漏和摩擦阻力,之间粘有带自润滑作用的垫片。

如图1 所示,空气压缩机产生的气体首先经由空心通气管 (搅拌轴)输入,然后经过通气管下端的方孔进入“C”型圆环,最后进入与“C”型圆环相连接的桨叶,由桨叶上的气孔排出。气体排出后直接作用于介质进行搅拌,而产生的反推力推动桨叶转动,最终达到气体搅拌和机械搅拌的双重作用。

新型搅拌器因为是气体作为驱动力,所以只需要1 根气管线与之连接,精简了以往电机驱动搅拌器所需要的电缆、接线盒等附属设备,更无需因为考虑危险区因素而提高设备的防爆等级。因为通气管焊接在筒体上,采用静密封结构取代以往搅拌轴的动密封结构,不仅有效精简了设备结构、降低制造成本,而且气体带动搅拌器工作可以减少电机驱动所产生的热量以及润滑油泄漏和污染。

2 搅拌器流场的数值模拟

以搅拌釜中点为坐标原点建模,竖直方向为轴。模拟所采用的搅拌釜为平底圆柱筒,釜体内直径为300 mm、液面高度300 mm,搅拌桨中心面位于釜体的几何中心,模拟介质为水。

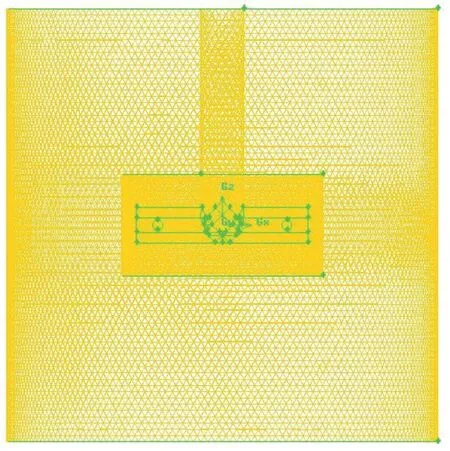

2.1 网格划分

本文利用Gambit软件进行建模。由于实验模型结构不规则不利于划分网格,建模时在不影响效果的前提下对叶片进行了简化,采用多重考系法(Multi-Reference Frame,MRF)解决了静止部件和转动的搅拌桨之间的相对运动问题,整个计算域分为动区域和静区域。桨叶及其附近流体区域设置为动区域,其他流体区域设置为静区域。通过交界面(Interface)两部分区域实现动量、能量的交换。网格划分采用适应性较强的四面体非结构化网格,对动区域网格的划分进行加密,分别生成约70万个动网格和90万个静网格,见图3。

图3 网格划分图

2.2 模拟方法

计算采用Fluent软件。本文主要研究了气体和液体混合的二相流,且离散相为气相容比较低的泡状流,计算域分布较广,所以选择计算模型为Mixture模型。湍流模型选用标准模型,主相为水、第二相为空气,流动状态设置为非定常流动,压力-速度耦合采用SIMPLE算法,对流项的离散使用二阶迎风差分格式,迭代时间步长为1 ms,设置残差迭代到10时为收敛。设置边界条件,基于前期试验运行的基础,设置动区域以60 r/min转动,气体出口设置为相对于桨叶面流速为15 m/s的速度出口,顶部液面为自由流动液面。

2.3 数值模拟结果分析

图4为=0面的轴向速度图,图5为=0面放大后的轴向矢量速度图。

图4 轴向速度图

图5 轴向速度矢量图

图4中:桨叶以上区域除了靠近壁面小部分呈现黄色和红色,其他大部分呈现浓绿色,桨叶斜上方不远处有小部分的蓝色;桨叶以下区域除了靠近壁面小部分和正对轴的下方呈现蓝色,其他大部分呈现黄绿色,2个肋部黄色比较明显。由图谱对比可得出结论:桨叶以上的区域,靠近壁面区域的轴向速度高于其他区域的轴向速度;桨叶下方区域,靠近壁面和轴正下方的区域轴向速度不明显,而2个肋部轴向速度最明显。整体来看,桨叶下方的轴向速度优于桨叶上方的轴向速度,分析其原因是桨叶上方区域由于气泡的螺旋上升和离散对流场的循环流动起到不定向的扰动。

观察图5整体的流场分布,桨叶所在平面主要以径向流动为主,流动到壁面处分为向上和向下的2股流体,将颜色对照图谱可知向上的流体速度高于向下流动的流体;桨叶下方呈现2个类似“C”型的流场,“C”型流场在靠近壁面处与径向流向下的支流相遇、相互作用,速度相互抵消形成了低速的乱流,呈现出蓝色。桨叶上方的流场主要是气泡螺旋上升和离散所造成的湍流,方向没有规律且速度较慢;而靠近壁面区域的浅黄色主要是径向流向上的1股分流形成的,速度稍高于其他区域。

图6是模拟条件完全相同的普通机械式搅拌器(45°折叶桨)=0面轴向速度模拟图,图7是与图6对应的速度矢量图。

图6 轴向速度图

对比图6和图4后发现,部分区域颜色有很大差别。图6中的桨叶上方区域蓝色部分较多,轴与桨叶的连接处蓝色部分最明显,轴向速度比图4相同区域要差,但是靠近壁面区域黄色和红色面积较大,轴向速度优于图4相应区域。桨叶下方区域与图4有很大的反差,大面积连续黄色和红色区域聚集于轴下方,除靠近壁面小部分区域外,其他区域轴向速度良好。

图5和图7进行流场对比后发现,无气孔的搅拌器呈现4个明显的“O”型循环流场,高速区域集中在轴正下方,流场的连续性和规律性明显。

图7 轴向速度矢量图

综上观察分析得出:从颜色上看,新型搅拌器的整体轴向速度分布没有45°折叶搅拌器好,但是分别对比左侧的图谱可以发现:新型搅拌器轴向速度较高,并且新型搅拌器桨叶以上区域的速度分布比较均匀,在气泡的搅拌作用下低速区较少,形成稳定的湍流,靠近壁面的高速区域小,防止高速流体集中在壁面区域影响搅拌效率;而在桨叶以下区域,新型搅拌器注重2个肋部的搅拌,搅拌作用范围较广,在气泡的作用下流场略微不规律。

3 LDV 实验测试

激光多普勒测速法(LDV)是一种针对流体速度的非接触测量手段,具有不干扰流体流动、空间分辨率高、动态响应快和精度高等优点,使LDV系统在流体力学领域得到了广泛应用。本实验主要选取中心立面中的若干点,对新型搅拌装置的轴向速度进行测量,并得出了相应区域流场分布和流动速度等实验结果。

3.1 实验过程

空气压缩机规格:公称容积流量0.36 m/min,额定排气压力0.8 MPa,功率3 kW。将各个实验装置连接,空气压缩机运转后将气阀逐渐打开,直到搅拌器达到最高转速的稳定状态。此时,空压机阀门全开,搅拌器速度为60 r/min,计算得到气孔喷气速度为15 m/s。

试验主要研究桨叶以下区域的流动状况,桨叶以上由于气泡原因产生剧烈的湍流而未进行测试。实验取点:水平方向从桨叶底部所在平面壁面开始每隔5 mm 取1 个点,总共取23 个点;竖直方向从桨叶底部所在平面开始每隔10 mm 取1 个面;总共23×10=230 个点,每个点测试40 s,取平均值并得出数据。

3.2 实验数据处理

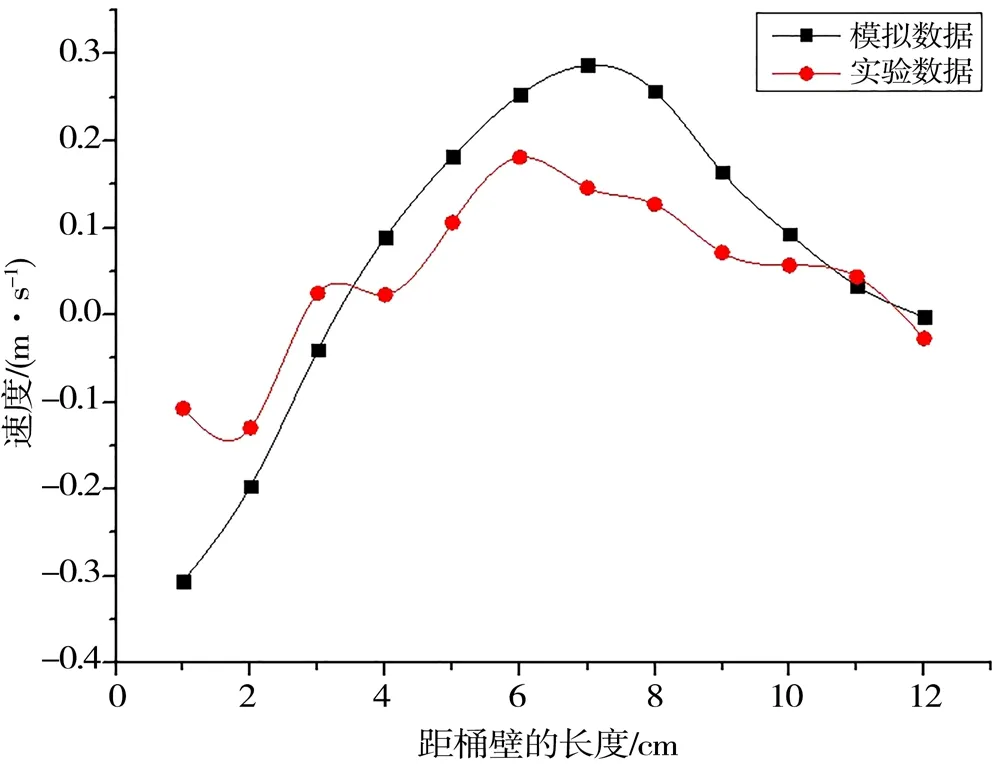

根据所得数据,本文选3 个面与相应的数值模拟导出数据对比,每个面从23 个数据中筛选10 个数据作图。图8 为桨叶下部10 mm 平面的对比图,图9 为桨叶下部50 mm 平面的对比图,图10 为桨叶下部90 mm 面的对比图。图中横坐标为所测点距桶壁的距离,纵坐标为速度,正负代表方向,向上为正。红色曲线代表实验数据,黑色曲线代表数值模拟数据。

图8 桨叶下部10 mm 液面的轴向速度

图9 桨叶下部50 mm 液面的轴向速度

图10 桨叶下部90 mm 液面的轴向速度

由图8—图10 可知:实验数据得到的速度明显要小于模拟速度,靠近壁面处实验所得数据要比数值模拟得到的数据波动大。图8 中,在距桶壁9 cm 处的点实验所得数据对比模拟数据要先变为负方向;图9 中,在距桶壁为3 cm 处的数据比模拟数据要先变为正方向;图10 中,在距桶壁3 cm处的点同样也是实验数据首先变正,并且在距桶壁6 cm 处首先达到波峰。究其原因,主要是:

(1)数值模拟是在理想状态下得到的数据。试验中,搅拌器转动连接处会有一定量的气体漏出,影响气孔出气量进而使速度降低;试验中,经过压缩的气体进入水中后,由于温度降低、气泡收缩,也会使速度降低。

(2)由于光射入不同介质以及有机玻璃曲率折射影响,使实验的测试点发生偏移,造成数据偏差。

(3)由于试验中的桶壁不光滑等因素,导致黏滞阻力较大,对靠近桶壁的流体流动有一定的干扰。

4 结 论

本研究利用 Fluent 软件对新型搅拌器的搅拌特性进行数值模拟,获得了桶内的流体流动和速度场分布,并与45°折叶桨进行模拟对比,最后利用LDV 实验得出的数据对数值模拟结果进行了验证,得出以下结论:

(1)气体驱动搅拌器与传统45°折叶桨对比,桨叶以上部分速度分布比较均匀,在气体的搅拌作用下低速区较少,并且靠近壁面的高速区域小,能更好地防止因高速流体集中在壁面区域而影响搅拌效率。

(2)与45°折叶搅拌桨相比,气体驱动搅拌器更注重2 个肋部的搅拌,搅拌范围更大。

(3)由于一些不可避免因素的影响,导致实验数据和数值模拟数据有一定误差,但是流场趋势基本相同。

综上所述,本文对新型气体驱动搅拌器进行初步分析研究、模拟和试验,对搅拌器设备的更新换代具有一定的参考价值,然而在实际应用中可能还存在一些问题,将在今后的研究中不断完善。