机载电子设备温循寿命试验方法探讨

2022-07-01醋强一成鑫畅凡焦远翔

醋强一,成鑫,畅凡,焦远翔

1.航空工业西安航空计算技术研究所,陕西 西安 710065

2.西北工业大学,陕西 西安 710072

飞机对机载电子设备寿命的指标要求越来越高,使用环境日益恶劣,各系统设备的复杂程度及元器件集成度越来越高,对机载电子设备可靠性设计提出了新的挑战[1]。温度、振动和湿度是最常遇见且造成机载电子设备故障最多的环境因素。统计数据表明,在机载电子设备故障中有52%是由环境作用引起的,而在这52%的故障中,由温度因素引起的故障占40%,振动占27%,湿度占19%[2-3]。可见,温度环境因素对机载电子设备可靠性的影响最显著。器件封装和电气互联技术是电子设备的核心技术之一。已有的研究表明,电子设备失效中的70%是由封装失效引起的,而封装失效的主要原因则是焊点的失效。在使用过程中,由于环境冷热循环、功率循环及振动冲击等原因,焊点与元件、焊点与印制板(PCB)之间因热膨胀系数不匹配而在焊点材料中产生较大的交变应力循环,从而发生塑性应变和蠕变应变的累积,造成热疲劳破坏,是焊点发生失效的主要原因之一[4-5]。

随着芯片封装从带引线的通孔插装式封装,发展到四周带引线的表面贴装封装,直至现在的无引线球栅阵列封装。芯片级封装正朝着I/O端口数量越来越多、球栅间距越来越小,而芯片功能越来越多、尺寸越来越大的方向不断发展,这使得器件受力越来越脆弱,电路板组件焊点的温循寿命问题变得越来越突出。而陶瓷封装材料的热膨胀系数低、弹性模量大的特点,更容易发生焊点热疲劳失效。

国内元器件厂家更多关注器件内部的可靠性设计,在高可靠应用领域常用陶瓷封装器件,器件外部与印制板连接的可靠性设计方面有所欠缺。下游电子设备厂家选用元器件若缺乏经验,三五年后会发生陶瓷封装元器件焊点温循疲劳开裂的问题。但在进行故障分析时又都发现元器件和电子设备均已完成了鉴定试验。这些都说明鉴定试验可能没有充分验证元器件的焊点寿命。

本文主要探讨传统美军标机载电子设备鉴定试验条件是否能够涵盖装备的温循全寿命周期考核,研究适用机载电子设备高可靠使用的温循考核标准。

1 机载电子设备鉴定试验条件分析

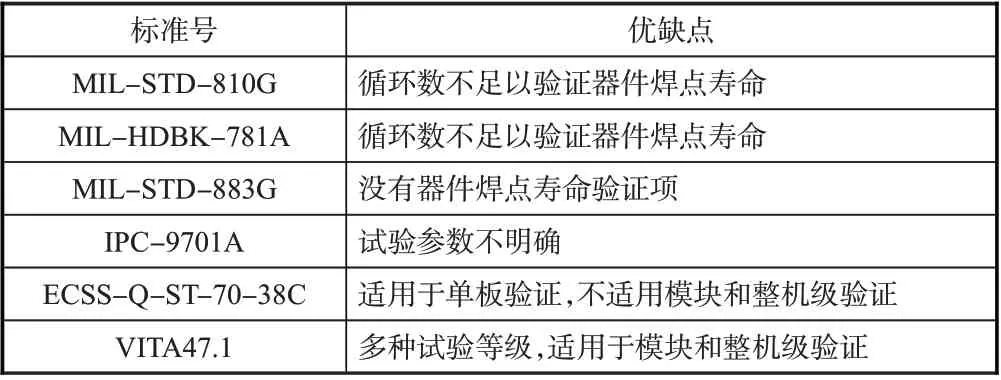

机载电子设备在定型前需要进行环境鉴定试验和可靠性鉴定试验。目前装备环境鉴定试验一般按照MIL-STD-810G[6]标准执行,环境鉴定试验项目中与寿命相关的试验考核为振动耐久试验,温度相关的试验仅适用于评价时间相对较短(数月而不是数年)的设备工作情况,温循试验一般为-55~70℃共三个循环。没有元器件焊点热疲劳寿命考核要求。可靠性鉴定试验按照MIL-HDBK-781A[7]标准执行,在电应力、振动应力、温度应力、湿度应力综合作用下进行循环试验,这些应力剖面真实模拟产品在使用中经历的实际环境。可靠性鉴定试验时间长度为平均无故障间隔时间(MTBF),系统越复杂,MTBF 值越小,试验时间越短,从几百小时到几千小时不等,考虑到试验周期和成本,一般会对其进行加速试验。常见的可靠性鉴定试验温循条件为-55~70℃每8h 一个循环,进行100 个循环左右。其与全寿命考核是两个范畴,可靠性鉴定试验时间不足以证明机载电子设备能够满足飞机全寿命周期使用。并且目前大量的学者和行业公司已经意识到MTBF预计的局限性和不准确性,已转向故障物理(PoF)方法的探索中。元器件试验一般按照MIL-STD-883G[8]标准执行,其试验项目只针对元器件本体进行验证,不包含元器件与印制板焊接可靠性的验证。因此会导致有的元器件厂家忽视元器件焊点或引线的温循可靠性设计,给使用者带来风险。

综上所述,传统的电子设备环境鉴定试验、可靠性鉴定试验、元器件鉴定试验不能充分验证元器件焊点的热疲劳寿命,无法涵盖设备的全寿命周期考核。

2 机载电子设备高可靠温循试验标准研究

机载电子设备按照产品真实的热振环境和寿命指标进行寿命考核较为准确,但是对于长寿命高可靠产品是不现实的,时间周期长,试验成本高,一般采用加速试验验证方法。现有的关于电子设备高可靠性试验标准有:国际电子工业连接协会IPC-9701A[9]、欧空局ECSS-Q-ST-70-38C[10]和美国VITA47.1-2019[11]等。

IPC-9701A 标准根据产品使用环境和寿命要求的不同,划分了不同等级的温循范围、循环次数,以及试验样品数量、印制板厚度等参数,但没有明确该怎么选择这些试验参数,让厂家自己定义,可操作性不强。

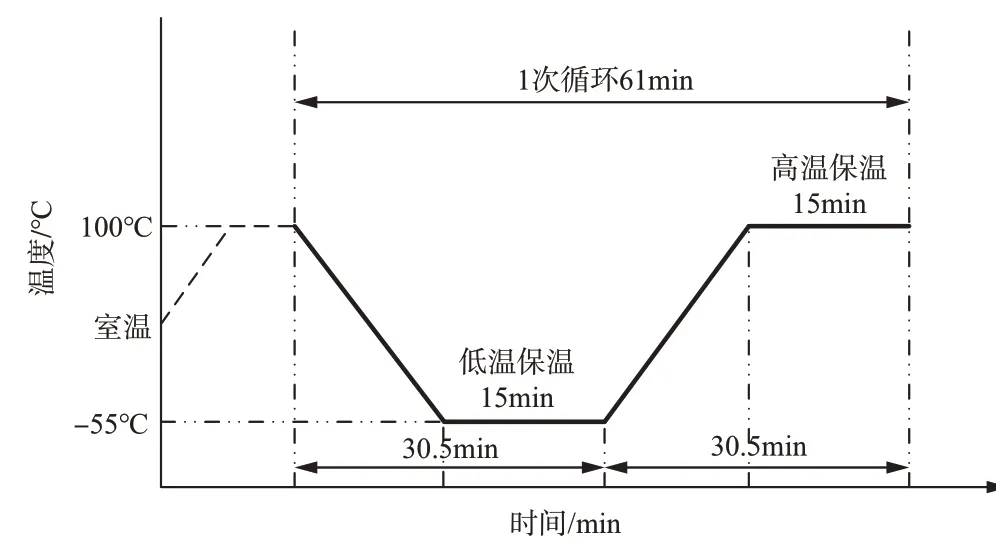

ECSS-Q-ST-70-38C 标准中第14 章节明确了振动和温循试验条件,温循条件为:-55~100℃,高低温驻留时间为15min,每一循环持续时间61min,循环次数为500次。具体如图1所示。

图1 ECSS-Q-ST-70-38C温循试验条件Fig.1 ECSS-Q-ST-70-38C condition of temperature cycling

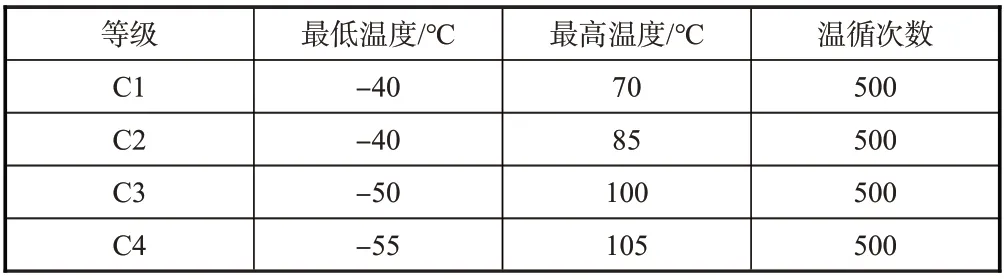

VITA47.1标准根据可拔插模块的使用恶劣条件,将其环境试验进行等级划分。其温度循环条件从低到高分为C1、C2、C3、C4 的4 个等级,具体见表1。其要求铅基焊料在每个周期温度稳定后的每个极端温度的最小停留时间应为15min,无铅和混装焊料最小停留时间应为30min。模块的温度在5min内变化小于2℃时,认为达到温度稳定,温升最大斜率应为20℃/min。

表1 VITA47.1温循试验条件Table 1 VITA47.1 condition of temperature cycling

ECSS-Q-ST-70-38C 标准的温循条件时间固定,不考虑试件温度稳定所需时间,适用于热容比较小的单板级高可靠焊接工艺验证,对于热容比较大的模块或整机是不适用的。VITA47.1标准考虑试件温度稳定所需时间,适用于热容比较大的模块和整机级温循寿命验证。ECS-Q-ST-70-38C 和VITA47.1 标准对温循次数都要求500 个,VITA47.1标准有不同等级的温度范围要求,其最严酷的C4标准温循范围大于ECSS-Q-ST-70-38C 标准。美国国防装备公司均以产品满足VITA47.1标准温循C4等级试验挑战作为其可靠性的卖点[12],可见此试验的重要性。综合对比各标准的温循试验条件(见表2),可看出VITA47.1 标准对电子产品寿命验证更全面。

表2 各标准温循试验对比表Table 2 Comparison between temperature cycling standard

3 机载电子设备温循试验验证

为了验证机载电子设备耐温循寿命的能力,对某机载电子设备按照VITA47.1—2019 标准温循C4 等级设计温循试验验证。通过温度测试得到其达到高温和低温稳定时间为60min,因此设备一个温循周期时间为150min。每20 个温度循环进行一次上电测试,记录产品状态,定位失效元器件,进行金相剖切分析。

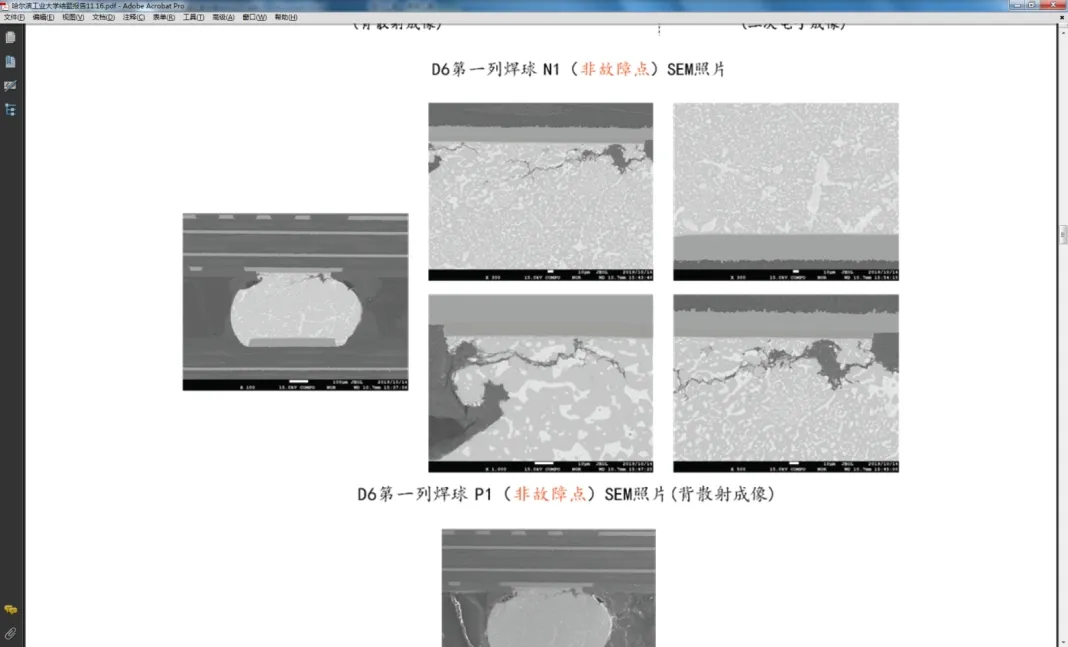

试验后发现某CBGA 封装器件低铅焊接状态在80 个温循后首先发生失效(见图2),相同封装器件高铅焊接状态在340 个温循后发生失效(见图3)。通过金相剖切分析可看到,两种焊接状态焊点均存在疲劳裂纹,裂纹附近组织粗化,属于典型热疲劳裂纹。实际使用时,也是此CBGA低铅焊接元器件首先发生热疲劳失效,说明此试验方法可以识别热疲劳薄弱元器件。同时可看出CBGA封装器件低铅焊接的焊点寿命较低,高铅焊接状态焊点寿命较高,这是由于低铅焊点属于塌陷焊点,焊点高度较低,高铅焊点属于非塌陷焊点,焊点高度较高。这就使得电子设备在温循热胀冷缩过程中,低铅焊点的剪切应变大于高铅焊点,更容易先发生热疲劳失效。

图2 CBGA低铅焊点裂纹形貌Fig.2 CBGA low Pb solder joint crack morphology

图3 CBGA高铅焊点裂纹形貌Fig.3 CBGA high Pb solder joint crack morphology

4 结论

针对机载电子设备温循寿命问题,研究了适用于机载电子设备高可靠温循寿命的考核标准。结论如下:

(1)传统的美军标机载电子设备环境鉴定试验、可靠性鉴定试验、元器件鉴定试验不能充分验证元器件焊点的热疲劳寿命,无法涵盖设备的全寿命周期考核。

(2)ECSS-Q-ST-70-38C标准适用于板级高可靠温循寿命验证试验,VITA47.1标准适用于模块级和整机级电子设备温循寿命验证。

(3)通过VITA47.1温循试验验证了CBGA封装器件低铅焊点比高铅焊点更容易先发生热疲劳失效,与实际情况相符。

后续还需研究机载电子设备标准温循试验寿命与实际使用寿命之间的关系,以便能够快速评估产品的使用寿命。