高强紧固件用钢B7的研发与质量改进

2022-07-01李帅军

李帅军

(河钢集团宣化钢铁公司,河北 075100)

0 引言

随着国内外经济的发展,国家对装备制造产业、风力发电产业给予了大力支持,使得高强度紧固件的需求也逐年在增加。我国紧固件行业经过多年的探索和积累,实现了迅猛的发展,目前我国紧固件的产量及出口量,均位居世界第一。紧固件行业的发展,遵循了科技发展的道路,产品的技术含量逐步提高,产品升级换代步伐不断加快。一方面,产品由原来的小规格、低强度、低附加值的标准件,逐渐地向高精度、高强度、非标定制件方向转化,奠定了紧固件发展的坚实台阶;另一方面,由于紧固件产品逐步向中高端发展,紧固件质量、性能的提升也对钢材的质量、性能提出了更高的要求[1]。

宣钢开发高强紧固件用钢B7 主要是供应国内某高强度紧固件加工企业,用于生产加工出口的高强度全螺纹螺杆,对材料的成分、力学性能、低温韧性和表面质量要求较高。本文介绍了高强度紧固件用钢B7的设计开发过程,对用户加工使用过程中涉及的一些质量问题进行了分析,并提出改进措施。

1 产品设计

1.1 成分设计

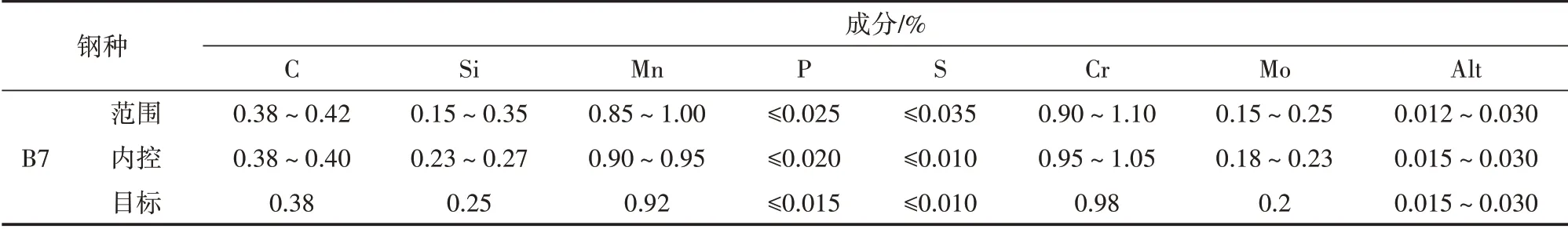

化学成分对钢材性能影响很大,合理的成分设计至关重要。B7 为美标牌号,成分执行美国ASTM标准A193/A193M《高温高压及其他目的用合金和不锈钢栓接材料的标准规范》。因其与国标42CrMo 成分相近,作为紧固件材料加工方式和用途基本一致,因而国内部分钢企把B7 和42CrMo 视作同一钢种,单纯从成分范围上来看B7 成分更接近于国标的40CrMnMo。三种牌号钢的成分对比见表1。

表1 成分对比

在与用户签订的技术协议中B7 与42CrMo 在钢材力学性能上的要求差别不大,但B7 要求低温冲击性能,常规的42CrMo 达不到该要求,因此不能简单的用42CrMo 来代替B7,需要单独进行成分设计以满足性能指标要求。

两种牌号[Mn]的成分范围差别较大,宣钢42CrMo的[Mn]一般控制在0.65%左右,B7要求的范围是0.75~1.00%,[Mn]含量低于B7 的最低要求。[Mn]能有效提高钢的强度和淬透性,能减少[S]产生的热脆效应,因其经济性常用于替代贵重合金元素,因此[Mn]应偏上限控制。

[Mo]能提高钢的淬透性,细化晶粒,并能有效地阻止钢材的第二类回火脆性组织的产生,尤其是低温状态下,[Mo]含量的增加对提高冲击值起到积极 作 用[2]。42CrMo 与B7 中[Mo]要 求 范 围 相 同,42CrMo 一般偏下限控制,因技术协议中对低温冲击性有较高的要求,因此在B7的成分设计中[Mo]应偏中上控制。

[Al]能够起到细化晶粒作用,改善低温韧性。[Al]含量太高会影响钢水流动性,易形成非金属夹杂物,所以使用[Al]作为脱氧剂,保证脱氧效果即可。

[C]是对钢材强度影响最大的元素,[C]的提高明显降低了钢的塑性和韧性。B7 对强度的要求与42CrMo基本一致,合金元素含量高于42CrMo,强度能得到保证,[C]应偏下限控制。

综上对B7的成分设计如表2所示。

表2 B7成分设计

1.2 生产工艺路线

根据B7 的成分设计和质量要求,确定B7 生产的工艺路线为:KR 脱硫→150t 复吹转炉冶炼→180tLF 炉精炼→连铸165mm×165mm 铸坯(结晶器电搅)→钢坯缓冷→棒材轧制→快速下冷床收集→缓冷坑缓冷。

2 生产试制

2.1 炼钢工艺

转炉底吹全程使用氩气,冶炼采用双渣操作,碱度大于等于3.0,采用高拉碳出钢,C-T协调出钢,出钢[C]≥0.10%、[P]≤0.012%;转炉出钢过程采用滑板挡渣,严禁炉口下渣;出钢过程大包全程吹氩,见钢流立即按顺序加入合金,合金化物料加完后加入顶渣料,渣料铺设均匀。

入LF 炉吹氩、加热,调整渣层粘稠度保持渣层具有良好流动性。精炼渣碱度控制在3.0~4.0,Al2O3控制在20~30%,TFe≤1.0%;采用电石进行渣面脱氧,白渣保持时间>15min;精炼全程埋弧操作,保持电弧稳定,减少精炼过程钢液吸氮;精炼周期≥55分钟,在精炼成分、温度合格后出站。

连铸开浇前用氩气对中间包进行吹扫;浇铸时确保长水口氩封和浸入式水口的密封,全程保护浇注;B7 液相线温度1498℃,中包钢水过热度控制在25~40℃,拉速控制在1.3~1.5m/min;铸坯下冷床后缓冷48小时。

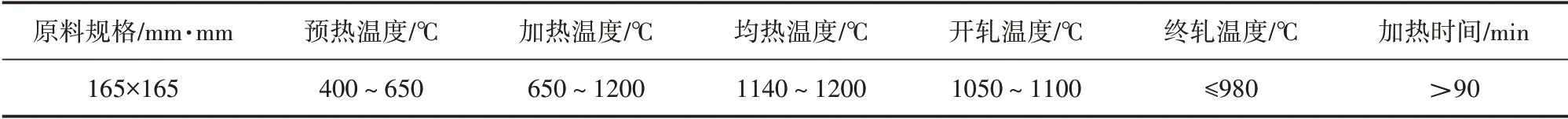

2.2 轧制工艺

因B7 钢材对表面脱碳有要求,加热时保持炉内还原性气氛,合理设定空燃比,烟气残氧控制在2.5%以内;钢坯要加热均匀,上下温差小于15℃,头尾温差小于50℃;匀速控制钢坯在高温段的加热时间>90min,使合金元素充分扩散,降低由于枝晶偏析、中心偏析造成的组织转变不均匀,提高相变的一致性。B7轧制温度制度见表3。

表3 B7轧制温度制度

热坯出炉后采用高压水除鳞设备去除炉生氧化铁皮;轧制过程全程避水轧制,避免冷却水飞溅影响组织转变;上冷床后快速剪切收集,入缓冷坑堆垛缓冷,入坑温度大于450℃,温度降低到200℃以下出库。

3 检测结果

对试制的Φ27mm 规格B7 进行了成分、低倍、金相、力学性能的检测分析。

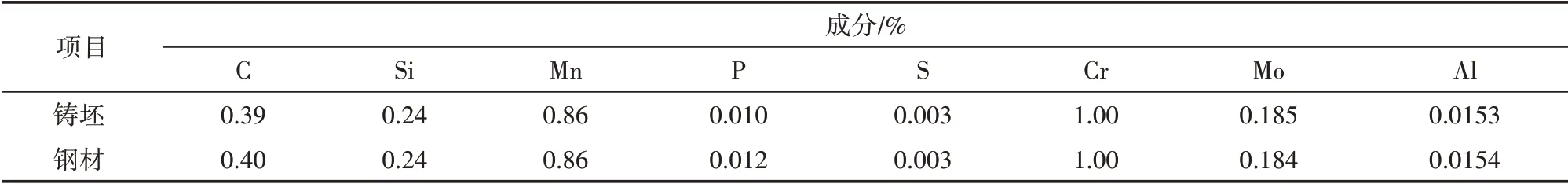

3.1 化学成分

经检测化学成分符合设计要求,见表4。

表4 铸坯和钢材成分

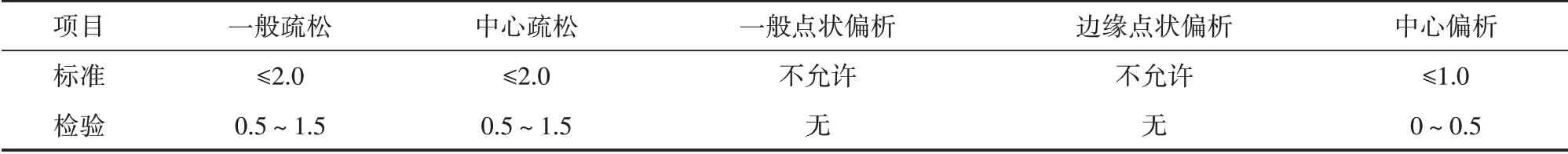

3.2 低倍组织

钢材的低倍检验结果具体情况见表5和图1。由表5可以看出,低倍组织等级符合技术标准。由图1可以看出,低倍组织致密、均匀,未发现肉眼可见的缩孔、裂纹、气泡、夹杂、折叠、白点及有害夹杂物。

表5 低倍组织 /级

图1 热轧B7圆钢低倍组织

3.3 金相检测

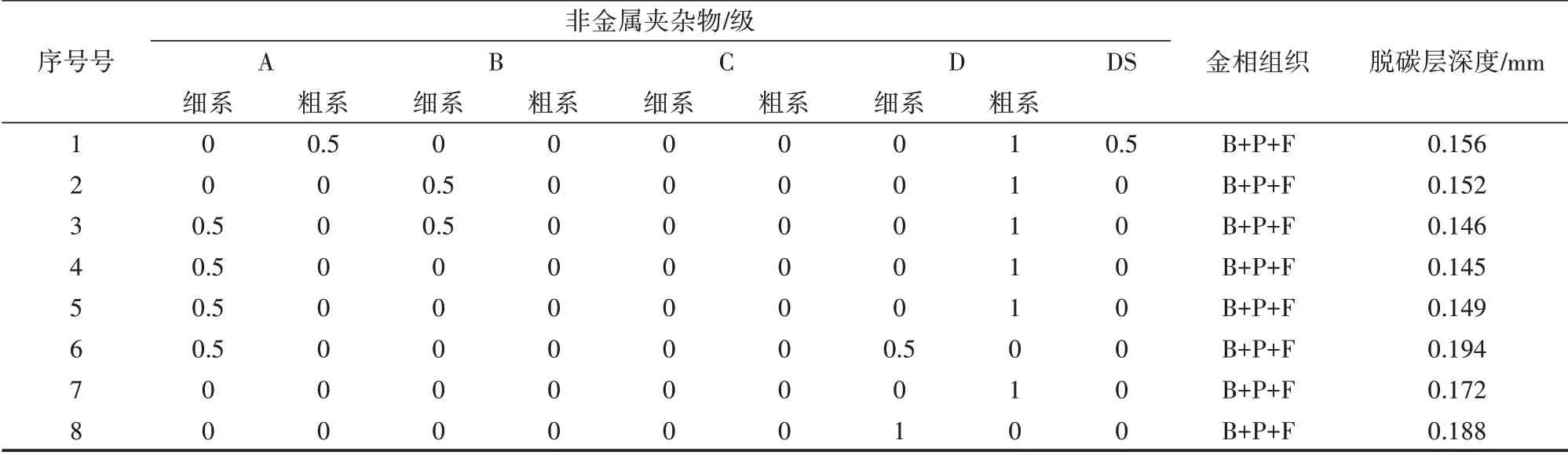

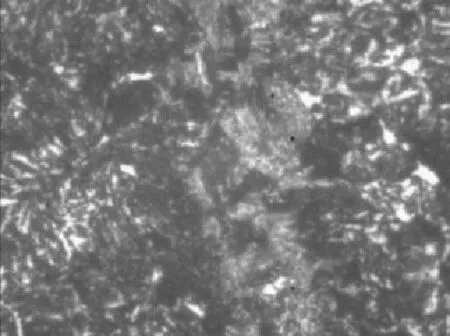

对B7 钢材试样进行了非金属夹杂物、组织及脱碳层的测定,检测结果如表6、图2 所示。从表6和图2可以看出:本次试制的B7圆钢非金属夹杂物满足设计要求;组织为珠光体+贝氏体+铁素体,无马氏体存在,满足设计要求;脱碳层厚度≤1.0%D,满足设计要求。

表6 B7金相检测

图2 B7金相组织×500

3.4 力学性能检测

根据B7 产品技术协议要求结合实验设备工况条件,设计热处理制度为860℃油淬,640℃空冷回火,调质后经检测力学性能如表7 所示。由表7 可以看出,力学性能符合技术协议要求。

表7 B7力学性能

4 质量改进

4.1 质量问题分析

将该批次B7 圆钢发给用户进行试用,生产加工成全螺纹螺杆(牙条)。工艺路线为:退火→抛丸→拉拔→下料→淬火→回火→检测—搓丝→涂镀。试用过程中主要出现以下两种质量问题:

4.1.1 淬火开裂

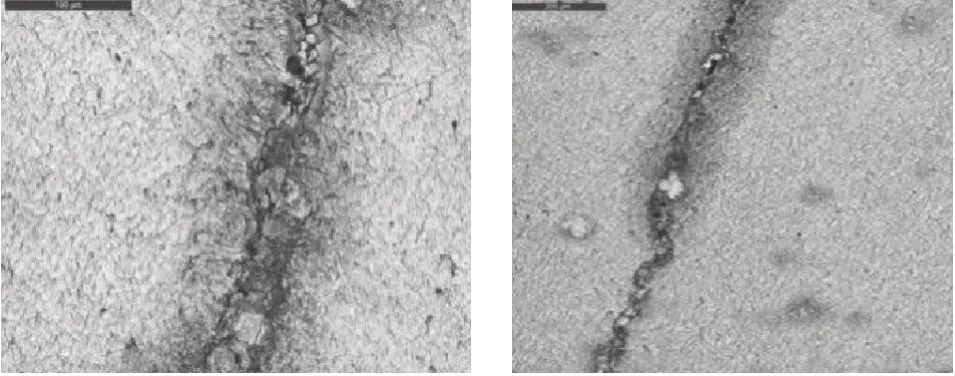

用户在试用过程中部分工件在淬火后出现通条裂纹(见图3),高倍镜下观察裂纹沿弱化的晶界曲折分布,口宽尾细,呈过热特征,应为淬火过热开裂。

图3 裂纹形貌

用户热处理加热方式为高频感应加热,淬火温度920~930℃,建议用户适当降低淬火温度。同时不排除母材本身存在划伤、折叠、裂纹等缺陷造成应力集中引发裂纹的可能。

4.1.2 低温冲击性能不稳定

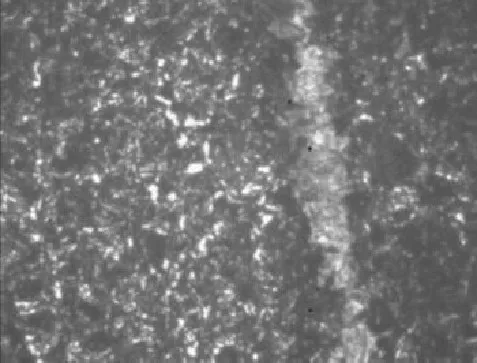

用户在产品检测中发现部分产品在-101℃下冲击功不足27J。根据样品和母材金相分析,调质后组织为回火索氏体+铁素体(见图4),组织情况正常,母材组织为珠光体+贝氏体+铁素体,平均晶粒度仅有6.5级,且伴有带状组织存在(见图5)。

图4 调质处理后金相×200

图5 母材金相×200

经检测,工件力学性能检测强度指标适当,抗拉强度890MPa 性能余量不大,因此分析晶粒粗大是造成低温冲击性能不稳定的主要因素。

4.2 工艺改进

(1)再结晶形成变形带中碳化物的沉淀可抑制铁素体晶粒长大,保证晶体分布的均匀性。所以要合理设置加热温度、加热时间和开轧温度,保证碳化物扩散的均匀性,消除坯料偏析,减轻原始带状组织的影响[3]。

(2)按下限控制开轧温度,延长加热时间至120min,降低轧制速度,确保终轧温度控制在950℃以下。

(3)[Ti]与O、N、C 都有较强的结合力,Ti/C 比控制在4 以内,随着Ti 的增加,晶粒细化。[Ti]的强化机理主要是细晶强化和TiC 沉淀强化[4],TiC 的析出能防止钢的晶粒长大。因此在B7中加入0.035%的[Ti],同时将[Al]含量提升至0.02%,保证脱气效果同时AlN的析出能阻碍热加工的再结晶。

成分及轧制工艺调整后,母材晶粒明显细化,晶粒度达到8.5 级,带状组织有所改善(见图7),后续使用中低温冲击功稳定在30J 左右,均能达到技术协议要求。

图7 工艺调整后B7金相组织×200

5 结语

宣钢为了适应国内外紧固件行业的发展形势,提升紧固件用钢的产品档次,扩大市场占有率,组织研发了美标B7 牌号的紧固件用钢。通过制定合理的生产工艺,运用化学成分控制技术、LF 精炼控制技术、细化晶粒技术、终轧温度控制技术,开发出了B7牌号高强紧固件用钢。

产品经客户试用,发现了工件热处理工艺不合理及低温冲击性能不稳定问题。通过降低热处理淬火温度,消除了淬火开裂问题;通过降低开轧温度,控制终轧制温度,减轻了坯料偏析和原始带状组织对工件力学性能的影响[3];通过[Ti]、[Al]等元素的强化作用,有效细化了晶粒,明显提高并稳定了B7 钢低温冲击性能。通过上述调整措施,最终生产出了满足客户需求的B7 牌号高强紧固件用钢,产品质量达到了设计要求。