基于PLC 的自来水厂控制系统设计及应用

2022-07-01何孟基

何孟基

(惠州市惠城区水利资源开发建设中心,广东 惠州 516000)

1 引言

自来水厂是城市供水系统中的重要环节,自来水厂的工作效率和供水质量直接影响城镇居民的正常用水。 伴随着频繁的人类活动,水体污染和源水水质的恶化使城市供水面临严峻考验, 自来水厂的水处理效果成为全社会对自来水水质的普遍关注。 以往的传统水处理工艺存在人工操作误差、粗放低效、流程单一等弊端,无法确保集约精准高效, 因此对自来水厂进行自动化升级是非常必要的。

PLC(可编程逻辑控制器),是一种专门为了工业生产环境设计的电子控制器,其拥有体积小,集成度高,抗干扰能力强,编程灵活,可靠性高等诸多优点。 复杂的水利工程控制系统,其综合性能可以非常方便地处理各种模拟信号与数字逻辑,通过组网将工作现场的各种信息通过网络传递到控制室,进而完成反馈信号传输和数据交互,实现远程操控。 采用以PLC 为控制器的自来水厂控制系统已经越来越广泛地得到了应用, 例如集中配置水力机械搅拌絮凝设备,反冲洗多层过滤设施等。本文以自来水厂的西门子1200、1500 系列PLC 为例,分析其在水厂的自动控制系统中的应用。

2 自来水厂控制系统及功能

2.1 自来水的生产工艺

自来水厂的主要作用是将自然水源中的水通过净化达到生活使用的标准。 其中混凝、沉淀、过滤、消毒这四大步骤作为常规水处理的传统工艺,持续时间长影响范围广。 首先需要加入处理剂进行混合,形成大颗粒絮凝体,这些絮凝体能够有效地吸附自然水中的各种杂质。 然后经过沉淀,吸附了杂质的絮凝体会沉降在沉淀池的池底, 经过沉淀池的水还需要经过过滤池, 通过石英砂等有空隙的颗粒状过滤层进行过滤, 进一步去除水中悬浮的杂质,有机物等。 经过过滤后的水还需要进行消毒,采用的方法是在水中通入氯气。 氯气(Cl2)会与水反应形成次氯酸,依靠次氯酸的强氧化性,杀灭自来水中残存的细菌与病毒, 而氯气具有较强的毒性,因此必须控制自来水氯气加入量。

2.2 控制系统功能

从自来水的处理工艺中我们可以看出, 自来水厂对控制系统的要求有以下几个:(1)能够随时对水质进行采样分析;(2)能够完成水自动加药的控制;(3) 能够控制自来水厂的水流情况进行控制,包括管道压力、流量的控制以及各种功能池的水位控制;(4)能够对自来水厂的各种生产数据进行汇总,以方便生产人员进行生产统计。

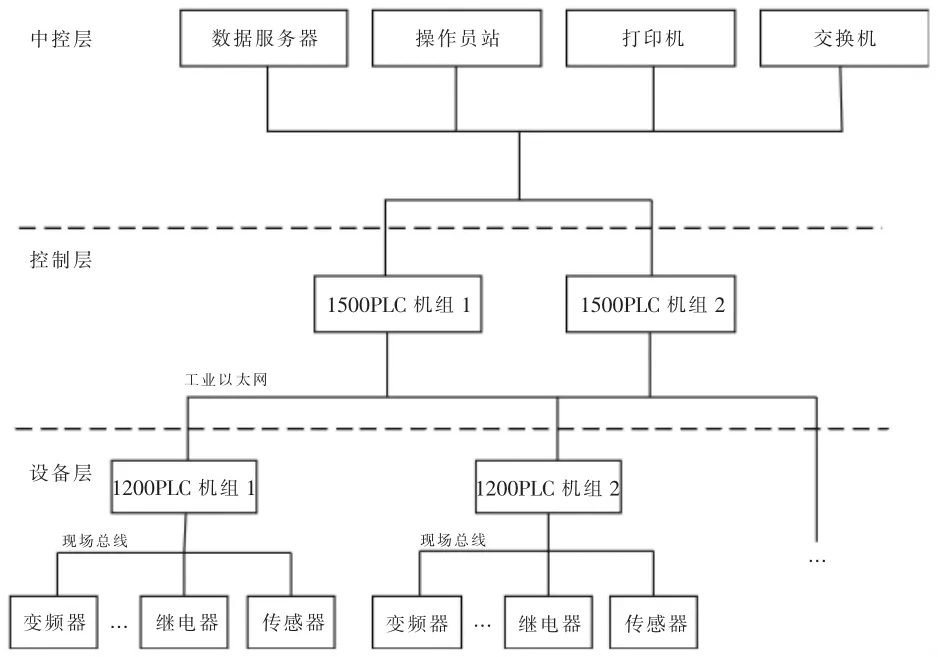

3 自来水厂的控制系统结构

在进行水处理的过程中, 需要经过加药、沉淀、过滤、消毒几个步骤。 在以上几个步骤当中必须随时监控自来水的水质情况, 因此必须实时对水的PH 值、杂质含量等参数进行监测。 在自来水的生产过程中,也需要对各个管道的水压、流量、水池的水位等参数进行监控。 此外每个月还需要对水厂的耗电情况、 生产情况、 消耗情况进行统计。 要满足以上功能,必须通过网络将底层的数据传输上来进行统计,因此,自来水厂的控制系统分为3 个层次,从下而上分别为设备层、控制层以及中控层[1],如下图1 所示。

图1 自来水厂控制系统结构

设备层由就地控制设备及各种智能仪表、变频器、 传感器等设备组成。 控制器采用小型PLC组,如西门子的1200PLC 系列,PLC 同设备层中的各个设备之间采用现场总线进行数据交换。 例如1200 系列PLC 可以扩展4 个485 通信模块, 每个通信模块可通过USS 通信协议同时控制31 个变频器[2],实现对水泵的启停及调速控制。

控制层由中大型PLC 组组成, 如西门子1500系列PLC,主要负责与设备层的数据交换与数据存储工作,通信介质可采用光纤或双绞线。

中控层由操作员工作站、 数据服务器、 打印机、以太网交换机等设备构成。 水厂中所有信息经过网络将汇总在操作员工作站, 并存入数据服务器。 操作员工作站不但能够实时监控到水厂的运行情况, 并且能够通过数据服务器对水厂的历史运行情况进行分析统计,从而提高水厂运行效率。

4 典型自动控制系统的探究

4.1 水质的检测与分析

在自来水的整个生产过程中, 对水质的检测都是非常有必要的。 随着技术的不断发展,现在水厂中已经开始大量使用pH 检测仪、浊度仪、游动电流仪等仪器仪表, 这些仪器仪表可通过现场总线协议,实时地将检测结果传送至PLC,并通过网络送至操作员工作站与数据服务器中[3]。 通过这些仪器仪表的检测结果,可以对水质进行综合评价。

4.2 变频控制节能与恒压供水

自来水厂的供水量是随着城市的需求而不断变化的,一年四季的供水需求不同,一天内各时段的供水需求也不同。所以自来水厂的供水量是经常发生变化的,这就形成了自来水厂在生产过程中水泵的转速不均,且往往低于额定转速以下[4]。自来水厂内大量采用变频器来对水泵的转速进行调节,水泵电机的功耗与转速的平方成正比, 因此能够有效地减少水泵电机的能耗。

在自来水厂的出水段, 需要保证用户的水压的恒定,是一个典型的恒压供水系统。 主要由压力表、 变频器、 水泵以及PLC 组成的闭环系统来实现。 由操作员设定供水压力,PLC 接收到供水压力设定后通过通信协议控制变频器调节水泵的转速,来对供水的压力进行调节。 管道上安装的压力表将水压信息反馈给PLC,控制方式采用比例积分微分(PID)控制方法,能够取得良好的效果。 在实际系统中, 压力表的输出信号通常为4—20ma 电流信号,西门子1200 系列PLC 能够通过模拟量扩展模块直接处理4—20ma 电流信号。 为防止干扰,压力表与PLC 之间采用屏蔽线进行连接。 PLC 负责进行PID 运算, 同时将运算的结果作为变频器的控制信号,一个西门子1200 系列PLC 最多能够同时进行16 路PID 计算[5]。

4.3 自动加药控制

自来水在生产过程中需要加入各种药剂来实现清洁、杀菌的目的,在生产过程中,加药的工作也是由PLC 控制自动完成的。 由于进水端的水质经常发生变化, 所以在生产过程中的加药量也随之发生变化。PLC 通过对流量表获取当前自来水的流量信息, 同时通过游动电流仪和沉浊度检测仪的检测数据来判断水质的情况。 在对自来水加药时, 综合以上因素, 控制药物管道的流量泵的速度,来实现对自来水加药量以及加药速度的控制。同时在加药后的一段时间还需要二次采集水质的相关数据,并于水质的标准值进行比较,以核查加药后水质的情况。 特别是在进行最后的消毒环节,由于氯气具有刺激性毒性, 因此必须严格控制氯气加入的计量一般在0—2.5g/m3以内。 总之,加药的原则是在能够保证水质的前提下,减少添加。

4.4 滤池的恒水位控制及自动清洗

过滤池是自来水生产过程中不可缺少的步骤,其一般需要保证其水位大致上恒定。 这也是依靠PLC 来实现的。 滤池中通过浮子式水位传感器对水位进行测量, 将滤池的水位标记为高中低三档, 若PLC 检测到低于中水位则加大进水泵的工作频率,若高于中水位则降低进水泵的工作频率,尽量保证滤水池的水位在中水位附近。

滤水池的清洗是自来水厂在维护时必须要做的工作。 在清洗滤池时,对池壁的清洗也可有PLC控制完成, 通过加入清洗剂及控制水位来实现对池壁的自清洗。 自清洗可以除去大部分人工难以处理的污垢,极大地减少了人工工作量。

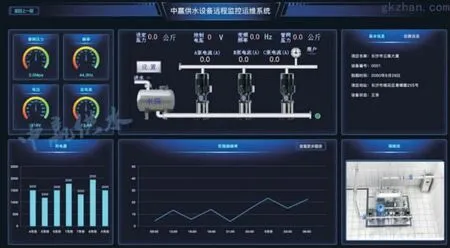

5 操作员工作站的集中控制与水厂的智能化

操作员工作站中配有基于西门子WINCC 组态软件开发的上位机软件, 通过工业以太网向控制层和设备层的PLC 发出相应控制指令以及进行数据交换[6]。 组态软件中有各种控件,能够将自来水厂生产过程中的各个细节以非常直观的形式展现给操作员,而操作员只需要坐在电脑前,就能够全面的掌握和控制自来水厂的生产情况。 组态软件还拥有系统报警与记录功能, 在相关参数超出设定值时进行报警,并进行记录,记录内容包括报警时间,报警参数等,方便操作员对历史操作记录进行核对。 此外,组态软件带有表格生成等功能,能够将各种生产数据进行汇总, 方便操作员对水厂的各种生产数据进行统计。

中控层配备有数据服务器, 自来水厂经过一定时间的运行,积累了一定量的数据以后,能够通过大数据技术对这些积累的数据进行分析, 建立更加高效的水处理模型,从而实现生产的更优化。比如可以通过对水厂的管理进行综合分析, 优化供水策略,也可以通过建立水路压力模型,优化管道的压力分配等。 最重要的是这种优化能够避免因操作员水平不同,而导致的水质差异,并且,随着生产数据的不断积累,这种优化将会持续下去,实现真正的智能化。

图2 自来水厂的上位机软件界面

6 结语

PLC 具有的各种优点使得其非常适合用于自来水的生产场合, 使得自来水厂的自动化程度大大提高。 同时,由于PLC 系统的集成度高,使得维护人员能够很快判断出系统故障的位置, 大大降低了系统维护的时间与人力成本。 总体而言,采用PLC 控制的自来水厂的生产效率得到了极大地提升。 随着我国物联网、大数据等技术的不断发展,基于PLC 控制的水利工程控制系统将变得越来越智能化,更多更好的控制方式将不断被推出,进一步助力我国智慧水利快速发展。 □