海上风电大直径钢管桩起吊施工技术研究

2022-07-01范肖峰张震宇

雷 传,范肖峰,张震宇

(1. 中国电建集团华东勘测设计研究院有限公司,浙江 杭州 311122;2. 浙江华东工程咨询有限公司浙江,浙江 杭州 311122)

风能因其清洁环保高效无污染等特点,被广泛用于新能源发电中。我国海岸线长,有着极其丰富的风能资源,因此广东、江苏、福建等地海上风电工程发展得如火如荼[1-3]。大直径单桩因其便于建造设计以及造价适宜等特点,被广泛应用于风机基础[4-5]。

为保证风机顺利安装,钢管桩及集成式附属构件需有方向性,实际施工过程中,钢管桩人为转向较困难,钢管桩方向控制难度较大。

目前,许多学者对大直径钢管桩的稳定性分析[6-7]、翻身吊装技术[8-9]及沉桩疲劳分析[10-11]等开展了相关的研究,但是,对海上风电大直径钢管桩起吊施工技术还有待进一步的研究。结合江苏启东某海上风机大直径单桩基础建设项目,对大直径单桩基础起吊施工关键技术进行研究,对后续类似工程施工建设具有参考意义。

1 工程概况

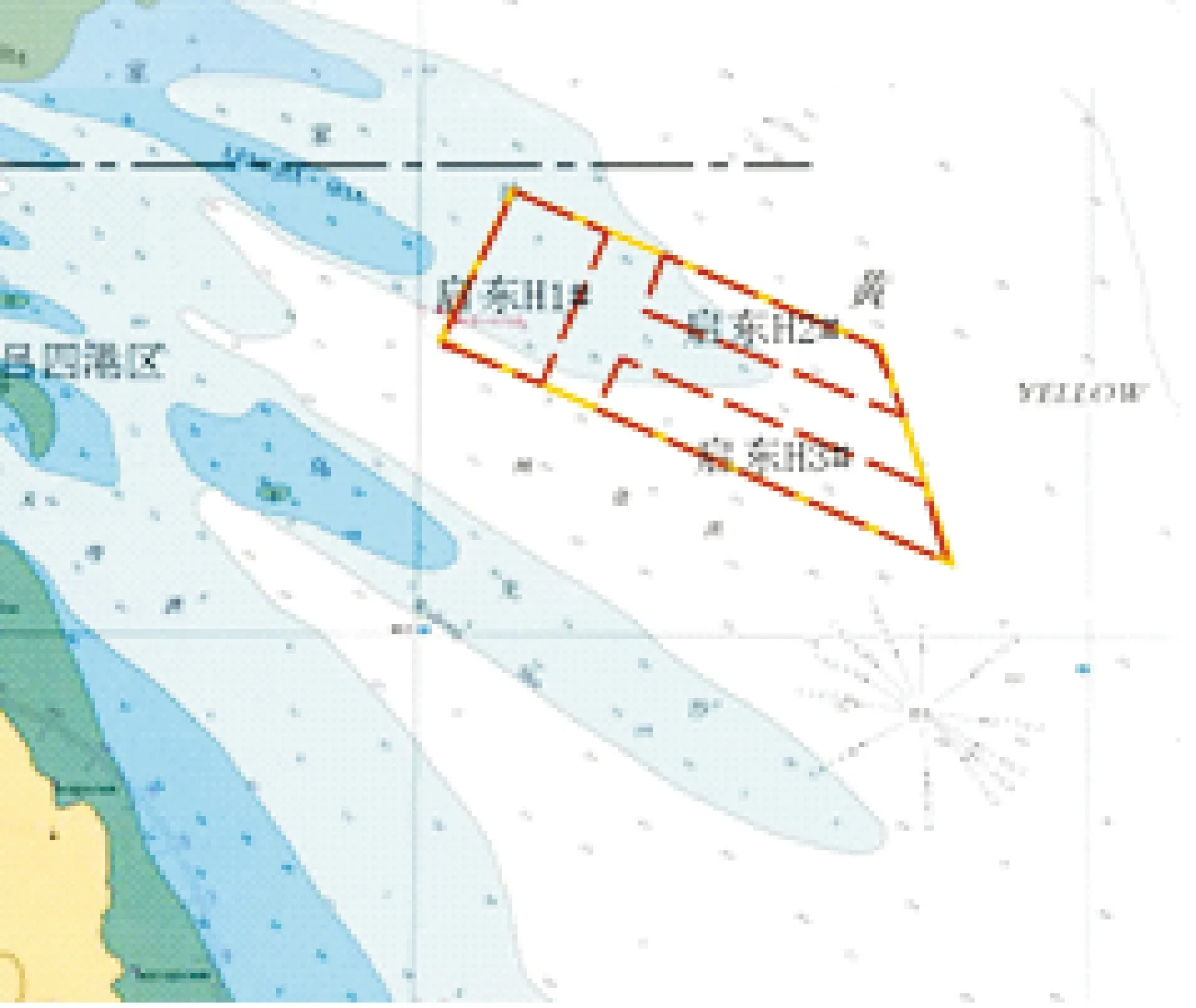

江苏某海上风电项目位于启东海域,场区中心离岸距离约32 km,海底地形变化较为平缓,水深在6~13 m之间。场区形状呈矩形,南北长约8 km,东西宽约5 km,规划海域面积40 km2,规划装机容量250 MW,共10个回路、40台6.25 MW风机。风电场位置见图1。

图1 风电场位置图

1.1 单桩基础

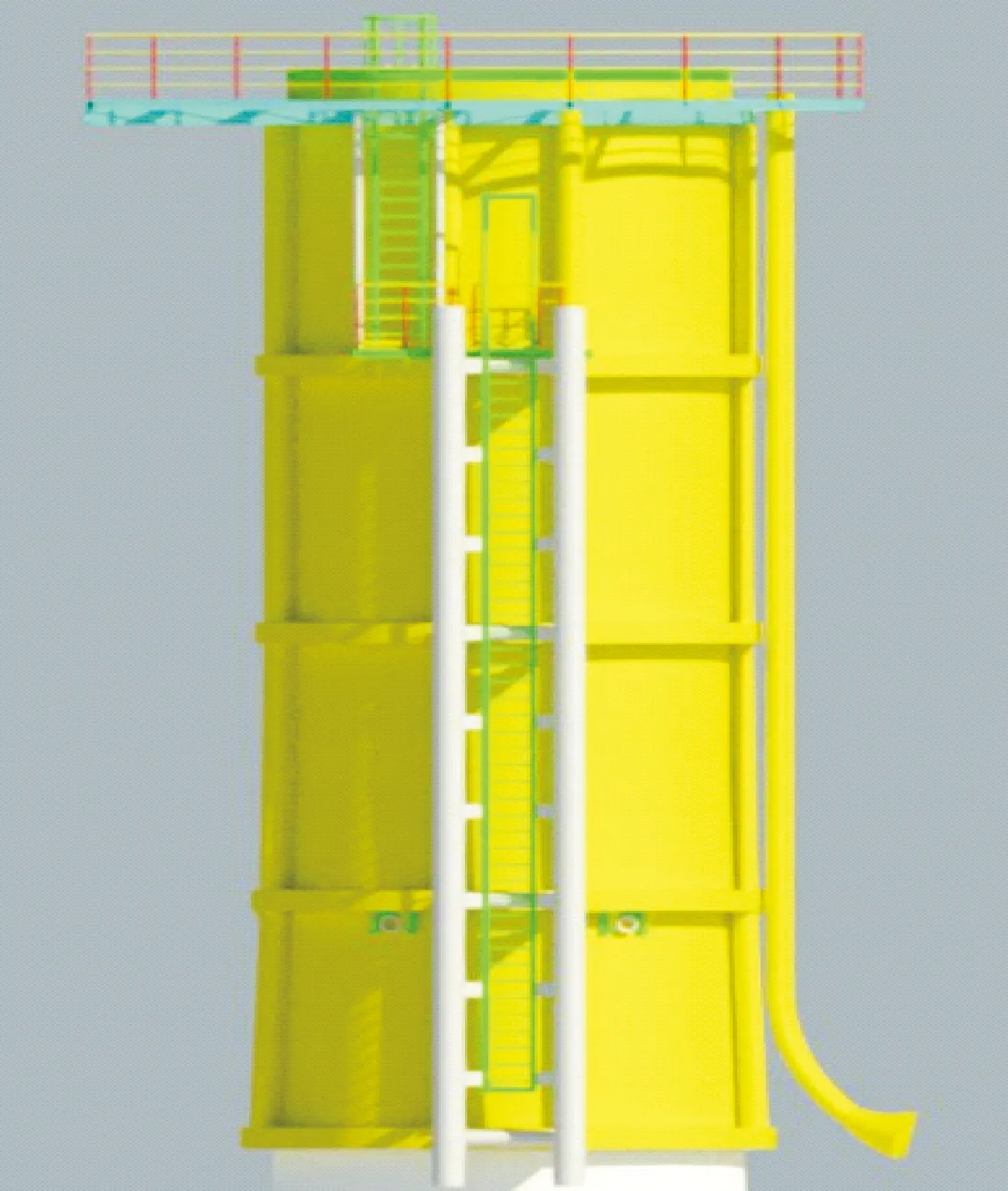

本工程基础施工为6.25 MW的单桩基础及集成式附属构件施工,共计40个机位,单桩直径分为6.5~7.2 m及6.5~7.48 m两种,桩顶高程+13.0 m。钢管桩桩长70~77 m,壁厚为64~78 mm,桩重约800~1 000 t,单桩最大长度77 m,最大重量约1 000 t。单个附属构件重约85 t。风机基础立面图见图2。

图2 风机基础立面图

1.2 工程地质

本工程位于启东海域,场区中心离岸距离约32 km,海底地形变化较为平缓,属南黄海滨海相沉积地貌单元。场区内地基土表层以粉砂为主。水深为6~13 m之间。工程场地表层地基土易受潮流冲刷影响,属建筑抗震不利地段,且工程场区位于近海海域,风机基础易受海浪冲刷,因此工程区域土体稳定性较差。

2 钢管桩施工流程

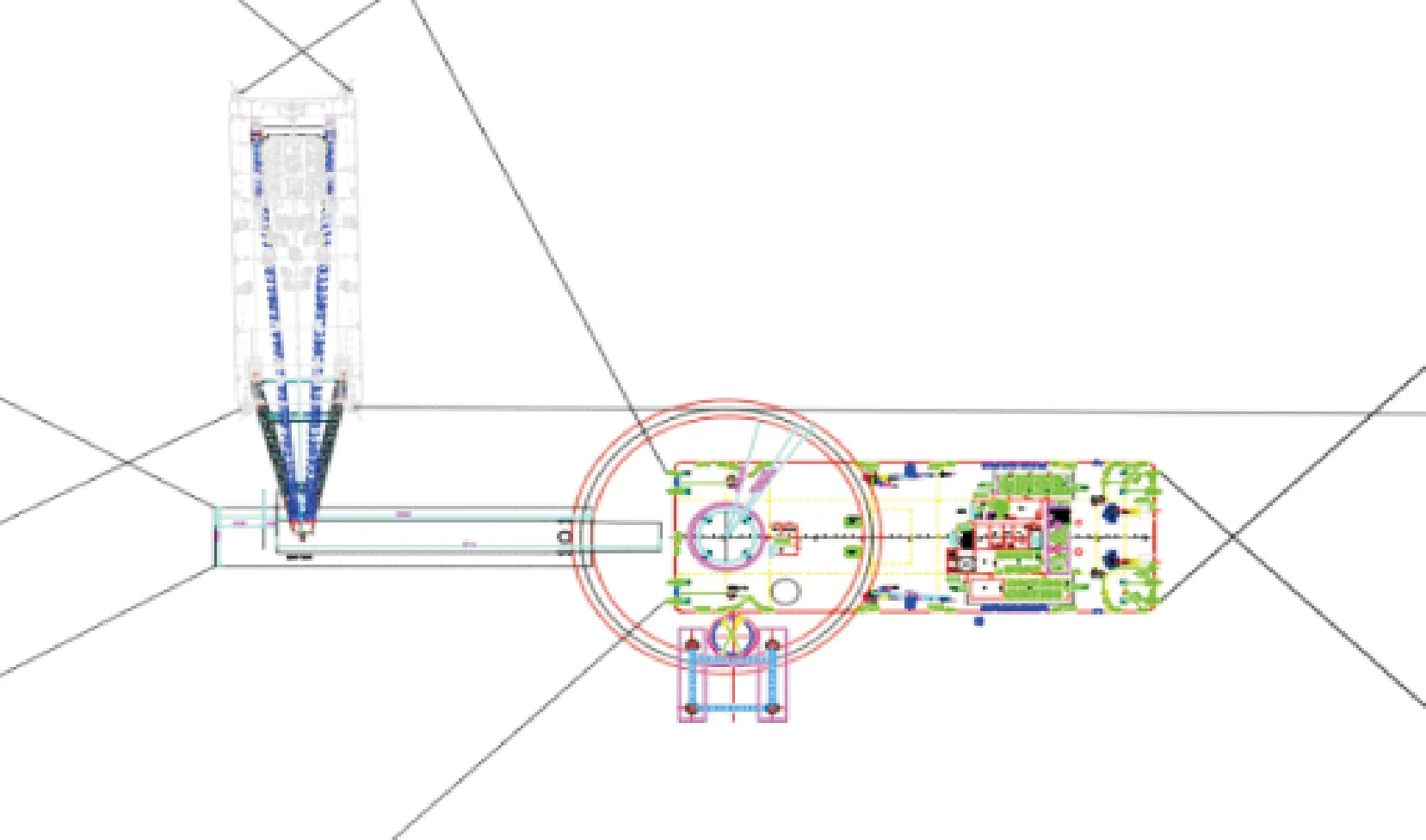

采用3个作业面完成施工,工作面1由1 200 t全回转起重船(起重29)负责主吊,工作面2由1 500 t全回转起重船(大申号)负责主吊,两个工作面共用800 t固定扒杆起重船(镇航工868)负责辅助抬吊,使用IHC-S3000型号液压冲击锤完成沉桩施工。工作面3由2 200 t固定扒杆起重船(秦航工1)单船翻桩,或者采用辅助船舶进行抬吊翻桩,海阳59配合沉桩,使用IHC-S2000型号液压冲击锤完成沉桩施工。钢管桩起吊施工流程见图3。

图3 钢管桩起吊施工流程图

3 测量定位

3.1 建立GPS定位坐标系统

首先采用GPS 定位仪器对控制点进行校核,消除仪器偏差,求取经纬度到国家CGCS2000(中国大地坐标系统)坐标的转换参数,坐标系统为国家CGCS2000。

由于风电场区距岸大于30 km,风电场区距岸较远,对测量定位系统影响比较大,因此选用星站差分技术加静态校核的方法完成第一根桩的测量定位工作,所以在第一根桩施工时先采用星站差分技术RTX进行船舶和抱桩器定位,抱桩器安装完成后用静态差分对星站差分成果进行校核,确认无误后进行正常沉桩作业,完成第一根桩沉桩施工后,在第一根桩上建立基站,以后的钢管桩沉桩施工采用动态差分技术RTK进行钢管桩测量定位和完桩验收工作。

3.2 船舶定位

1)动态实时差分GPS(RTK)技术。定位测量方法采用动态实时差分GPS(RTK)技术,现用Trimble5700型GPS定位仪,该型号GPS以其全天候、高效率工作性能、准确可靠的工作精度等优点,在海工施工中得到广泛的应用,完全可以满足该工程海上施工定位的规范要求。Trimble5700静态定位精度:5 mm+1 ppm,动态定位(实时差分定位 RTK)10 mm+1 ppm。而且该 GPS随机软件可以随时准确进行WGS84坐标(地心坐标系)、CGCS2000坐标、54坐标(北京54坐标系)、当地坐标以及施工坐标的相互转换。

2)动态实时差分 GPS 定位方法。在岸上设立永久性基准站,插桩船上安装两台Trimble5700移动站,利用Trimble海测成图软件HYDRO Pro或中海达仪器公司的《海洋成图软件》对定位船进行实时动态定位。设立基准站距移动站在25 km范围以内,则水平定位精度为10 mm+20 km×1 ppm=30 mm,最大误差不超过50 mm,高程定位精度为50 mm,最大误差不超过50 mm,完全可以满足施工规范要求。在施工过程中,依据施工图,预先在电子设备上设制好施工区域,然后通过GPS定位实时的显示和调整船的姿态,从而能够直观而且准确地控制施工中桩基起吊的精确度。

4 吊装施工

吊装施工主要在工作面1和2进行,工作面2主要由大申号(1 500 t全回转起重船)代替起重29(1 200 t全回转起重船),其余施工流程及方法参照工作面1进行施工,因此下文仅描述工作面1的施工工艺。

工作面1使用1 200 t全回转起重船起重29进行主吊作业,使用700 t固定扒杆起重船—镇航工868进行辅助抬吊作业。起重29主要负责钢管桩翻桩主吊、稳桩平台安拆、锤击沉桩等作业,镇航工868主要负责钢管桩翻桩辅吊,液压冲击锤放置在起重29上,稳桩平台放置于自航驳上。

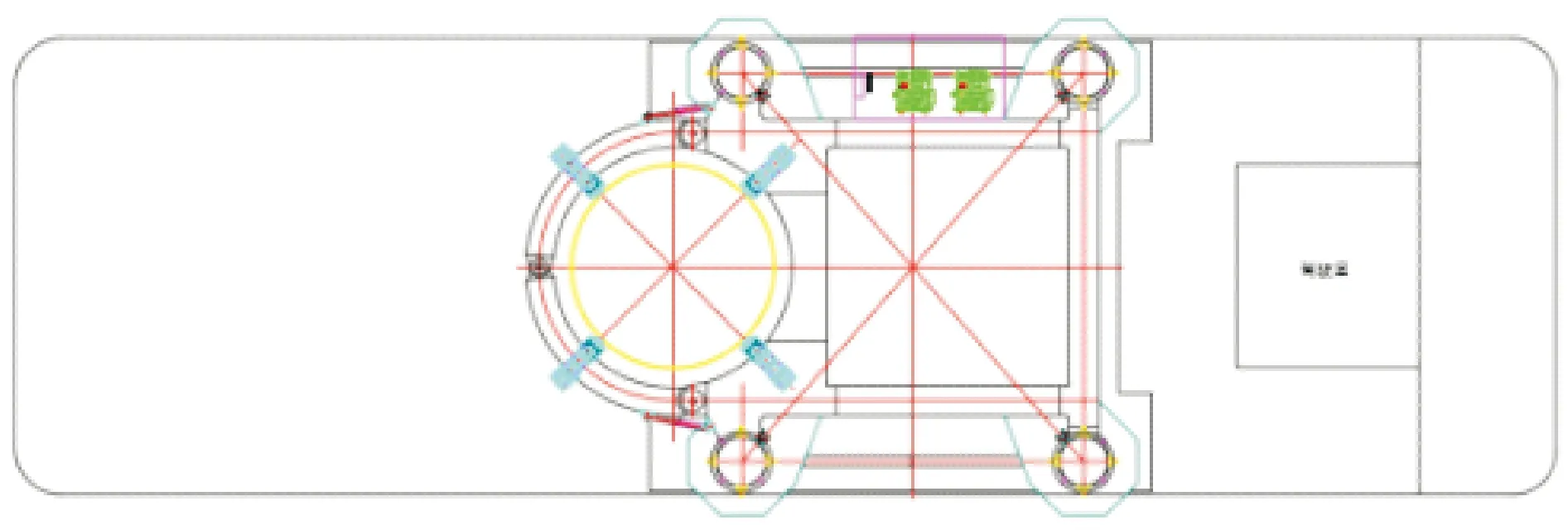

主要作业场所为起重29船甲板面,自航驳用于稳桩平台及液压冲击锤的储存与运输,计划船舶甲板有效尺寸为70 m×22 m以上的自航驳,自航驳甲板布置见图4。

图4 自航驳甲板布置图

4.1 起重29驻位

施工海域主要水流方向为东偏南22.5°,船舶驻位方向与此方向大致相同。起重29共抛7口锚缆,左前方2口锚,与船体方向夹角为40°及50°,长600 m;右前方两口锚与左前方锚缆对称,左后方设置两口锚,与船体风向夹角分别为45°及55°,缆绳长600 m,右后方设置一口锚,与船体方向夹角为55°,长600 m。起重29下锚示意图见图5。

图5 起重29下锚示意图

4.2 稳桩平台吊装

稳桩平台放置于自航驳上,自航驳靠于起重29左舷,稳桩平台开口处朝向起重29吊机方向,通过起重29全回转大臂进行稳桩平台吊装。吊装前将1名起重指挥、7名作业人员(包含焊接人员)及2名测量人员吊至稳桩平台顶,搭设人行梯供测量人员进行稳桩平台定位(首根桩采用星站差分技术,后续桩采用GPS定位),随后施工人员利用索具钩辅助完成稳桩平台吊索具挂钩,挂钩示意图见图6。

图6 挂钩示意图

挂钩完成后,将稳桩平台吊至船艏,龙口方向与船体右舷方向相同,稳桩平台边与起重29船艏距离约为7 m,此距离在起重29最大吊重范围内。并根据测量人员反馈,由起重指挥指挥起重机将稳桩平台放置于设计要求位置,4名施工人员位于甲板通过缆绳调整稳桩平台方向,使稳桩平台与船体平行,龙口朝向与船体方向相同。稳桩平台安装示意图见图7。

图7 稳桩平台安装示意图

4.3 镇航工868驻位

稳桩平台安装同时,镇航工868开始驻位,船体方向与起重29平行,吊机方向相同,两船距离约为20 m,左前锚与船体方向夹角为60°,右前锚与船体方向夹角为45°;船艉共4口锚,两口八字锚,两口交叉锚,各45°。所有锚缆长均为400 m。镇航工868驻位示意图见图8。

图8 镇航工868驻位示意图

4.4 运桩船驻位

稳桩平台施工及镇航工868驻位完成后,运桩船从起重29船头沿图示路线驶入,在不碰撞镇航工868缆绳的情况下尽可能靠近起重29船艉,并绑定于起重29船头,通过缆绳连接。运桩船驻位同时,起重29开始挂主吊耳吊索具,镇航工868挂辅吊耳吊索具,挂钩及运桩船驻位完成后,起重指挥分别指挥起重29及镇航工868起重船吊钢丝绳至相关位置,施工人员使用撬棍完成主吊耳挂钩,通过爬梯登至钢管桩上方,完成副吊耳挂钩。运桩船驻位示意图见图9。

图9 运桩船驻位示意图

4.5 钢管桩翻桩

钢管桩翻桩采用双船抬吊的方式,起重工通过指挥起重29及镇航工868完成钢管桩实现钢管桩平吊,吊起离马鞍架约50 cm处停止,静观30 s左右,无异常后钢管桩继续提升,超过运输船驾驶室时,运输船解缆,起锚沿原路撤离。起重29与镇航工868继续配合完成翻桩,桩身竖直后,施工人员拽出下吊点卸扣螺栓,平台起重指挥指挥龙口抱桩器处于最大开口状态,通过起重29调整大臂角度,在起重29始终处于最大吊重过程中,使钢管桩缓慢移入龙口,过程中将抱桩器内千斤顶全部收缩至最小,以免钢管桩碰撞千斤顶,待钢管桩完全进入抱桩器后,关闭抱桩器,插入抱桩器前端插销。根据船舶驻位方向调整吊耳位置,使钢管桩入龙口完成后,塔筒门方向与设计方向大致相同。导向平台设置定滑轮,钢管桩入龙口完成后,焊接临时转向吊耳,利用索具钩吊钢丝绳,通过定滑轮改变钢丝绳方向,连接桩身吊耳,通过索具钩起落微调钢管桩方向。钢管桩翻桩示意图见图10。

图10 钢管桩翻桩图

5 结 语

为解决海上复杂环境下,大直径钢管桩在实际施工过程中人为转向较困难,方向控制难度较大的问题。提出一种海上风机大直径钢管桩基础的起吊施工方法。

首先,介绍了钢管桩的施工共有3个工作面,其中,工作面1和2主要负责钢管桩的起吊施工。工作面1使用1 200 t全回转起重船起重29进行主吊作业,使用700 t固定扒杆起重船—镇航工868进行辅助抬吊作业。

其次,测量定位主要采用GPS定位坐标系统,先采用星站差分技术RTX进行船舶和抱桩器定位,抱桩器安装完成后用静态差分对星站差分成果进行校核。

最后,提出工作面1中起重29驻位、稳桩平台吊装、镇航工868驻位、运桩船驻位、钢管桩翻桩等5项关键施工技术。