基于双碳目标下低成本叶片开发研究

2022-07-01杨朋飞毛水莲陈淑娜

杨朋飞,毛水莲,杨 晨,程 维,陈淑娜

(1. 华锐风电科技(集团)股份有限公司,北京 100872; 2. 上海康达化工新材料股份有限公司,上海 201201)

随着平价时代到来,风机投标价格持续下行。叶片作为风机最核心的部件之一,其性能对风机的整体性能起着决定性作用。叶片成本占机组成本22~25%[1],制约着主机、风电的成本,低成本的叶片是机组具备竞争力的前提。叶片尺寸逐步进入百米级,柔性叶片变形对气弹稳定性造成的几何非线性影响[2],使得叶片设计及生产面临新的挑战和难题。低成本的叶片设计,需从源头开始入手,使用系统化的思维考虑叶片设计过程,才能有效地推动叶片成本的降低。贾智源等[3]对比了聚氨酯树脂用于制造叶片主梁的可行性,结果显示聚氨酯树脂具备更好的性能,能够降低叶片生产成本。张振聪等[4]论证了PET200芯材用于叶片的可行性。李光友等[5]通过将国产碳纤维拉挤板用于叶片主梁,可以提高叶片性能和降低材料成本。王冠华等[6]研究了电加热模具导热性能的影响因素,通过改变加热丝的排布方式,能够提高模具加热效率,降低能耗。赵立岩等[7]研究了风电叶片制造工艺系统,提出建立风电叶片工艺数据库、基于工艺参数驱动设计,可以为风电叶片的工艺能力建设及创新提供有效支持。张朋等[8]通过采用一体化灌注设备,可以使叶片灌注缺陷减少80%,工人配置减少30%,单支叶片树脂用量降低60 kg以上,颜晨等[9]研究了风电叶片自动打磨机器人的应用前景,通过在叶片后处理工序中使用自动打磨机器人可有效降低叶片生产打磨工序的用工人数、提升打磨效率、稳定打磨质量、改善工序作业环境。众多研究者从各个方面对叶片设计、生产等方面降成本进行了诸多探讨,但是都局限于叶片的单个因素,未能形成系统性的开发思路。

本文将从叶片设计选材、叶片模具、叶片制造等多个维度论述低成本叶片开发的思路。

1 风机叶片的成本构成

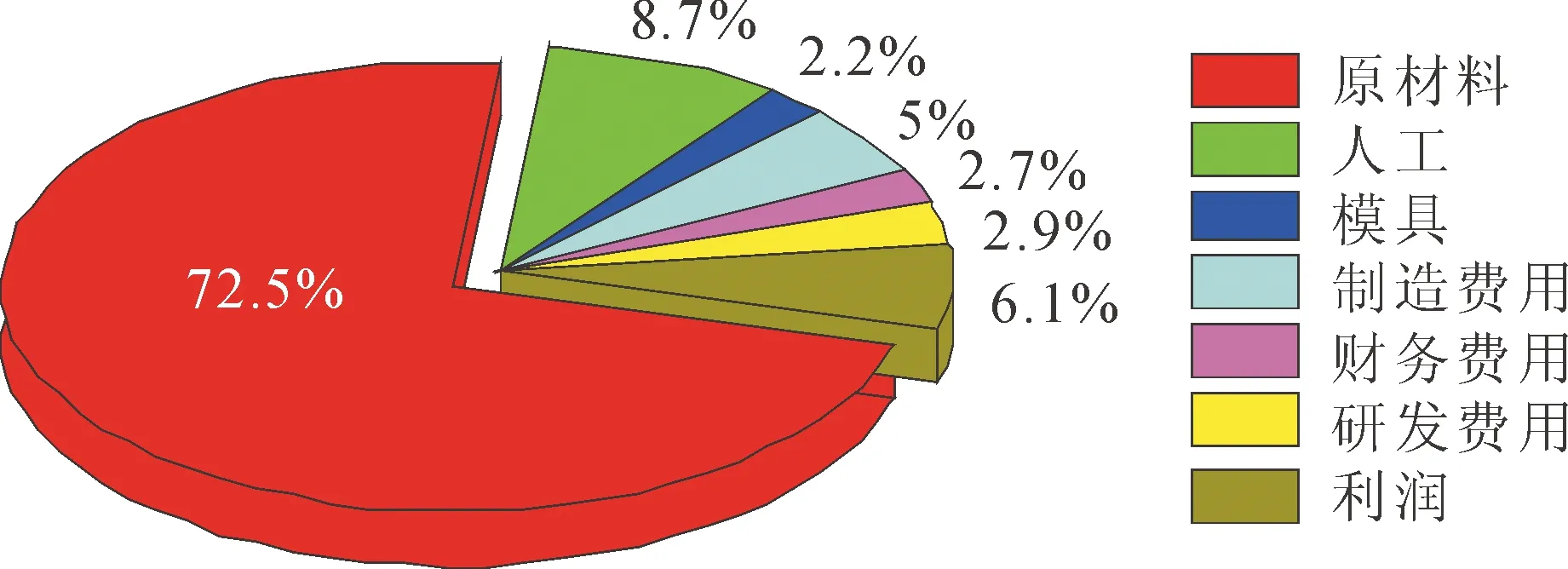

叶片的成本构成主要由原材料费用、人工费用、模具摊销、制造费用以及其它等构成,以某型号叶片成本为例,如图1所示。

图1 叶片各项成本分布图

2 叶片原材料降本

原材料成本大约占叶片成本的近80%,因此,寻找低成本、高性能的原材料对于开发低成本叶片具有重要的意义。

2.1 基体树脂

叶片的基体树脂一般为环氧树脂,近两年来,环氧树脂价格上浮超过34%,造成叶片成本上涨超过10%,因此,迫切需要寻找一种低成本高性能的树脂替代环氧树脂。聚氨酯树脂由于其低成本、高韧性及抗疲劳的特点,逐渐开始在风电行业叶片生产中小批量应用。

2.1.1 聚氨酯树脂简述

聚氨酯树脂是一种具备高强度、低粘度、高韧性的高分子材料,适用于RIM真空灌注工艺,可用于风力发电机叶片生产。

2.1.2 聚氨酯树脂性能

基体树脂的作用是保护纤维,分散载荷和传递载荷。基体树脂材料性能对复合材料性能有着很大影响。对于叶片而言,树脂的性能至关重要,聚氨酯树脂的拉伸强度相比环氧树脂提高了18%,拉伸模量提高20%,断裂伸长率略高于环氧树脂。

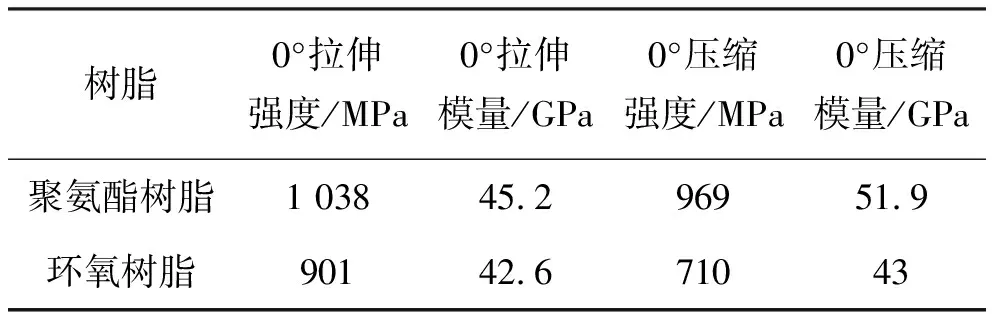

表1中列出单向纤维玻璃钢层合板的力学性能,可以看出,0°方向拉伸模量提高约6%,压缩模量提高20.6%。因此,用于主梁设计可以有效减少材料量,增强叶片的稳定性。

表1 玻璃钢力学性能

聚氨酯树脂性能相对于环氧树脂的提升,是由于聚氨酯树脂与玻纤界面的接触角和表面张力低,可以更充分润湿纤维,而聚氨酯中NCO基团比环氧树脂中环氧基团具有更高的活性,氨酯基与玻纤表面浸润剂形成氢键,具有更高的界面强度[10]。

2.1.3 聚氨酯树脂兼容性

叶片粘接普遍采用环氧型结构胶,聚氨酯树脂应用于叶片设计中还需考虑聚氨酯树脂与环氧树脂的兼容性,聚氨酯树脂与结构胶的粘接强度比环氧树脂与结构胶的粘接强度高出24.6%。

叶片中的加强层、粘接角等铺层中树脂使用手糊型环氧树脂,环氧树脂-聚氨酯树脂基材的界面粘接强度与环氧树脂-环氧基材的粘接强度相当。

2.1.4 聚氨酯树脂工艺性

与环氧树脂相比,聚氨酯树脂初始粘度更低,25℃时粘度低于60 MPa·s,约为同温度下环氧树脂的1/4,由达西定律[11]可知,真空灌注工艺灌注速度取决于三个因素:树脂的粘度、对玻纤的浸润能力和压力梯度。在其它条件不变的情况下,灌注速度与树脂的粘度负相关,树脂粘度越低越有利于实现灌注过程的快速导入以及有利于对玻纤的充分润湿。

式中:v为流体流动速率;K为多孔介质的渗透率;A为流动截面积;η为流体粘度;ΔP为压力;ΔL为流动方向距离;ρ为流体密度;g为重力常数;θ为流动方向与水平方向的夹角。

此外,聚氨酯树脂由于活性较高,还具有快速固化的特性,能够缩短叶片成型周期。

2.1.5 小结

通过对比聚氨酯树脂的力学性能、与环氧体系的兼容性以及固化特性可以看出,聚氨酯树脂具备优良的机械性能和工艺性,应用于叶片设计中能够有利于实现降低叶片成本,缩短叶片成型周期,是一种极具前景的替代环氧体系的树脂。

2.2 拉挤玻板

叶片主梁通常采用真空灌注成型工艺,将单向织物层铺在模具中后真空导入树脂固化成型。单向织物编织过程中由于纬向纱的存在使纤维在轴向存在不同程度的微弯曲,造成织物的强度和模量低于原纱的强度和模量。

拉挤成型是将预浸过树脂的连续纤维在牵引设备的作用下,通过模具定型,固化成型。制品具备高纤维体积含量、高效率、低成本的特点,同时拉挤工艺成型过程中对纤维有一定的预张力,能够提高制品纤维方向的力学性能。

对于高模玻纤,通过采用拉挤成型工艺,拉伸模量能搞提升20%~30%,可以实现材料的高效率利用,进而降低成本。

但是拉挤板使用过程中也面临一些工艺上的挑战,如片材与模具的随形性、灌注质量的稳定性、以及灌注缺陷识别与检测、缺陷的修复等方面。

2.3 芯材PET

叶片中常见的夹芯材料主要为PVC和Balsa,PET泡沫由于良好的力学性能、相比PVC较好的耐高温特性以及低成本等优势,越来越多地用于叶片批量生产中[12]。

PET泡沫的压缩强度、模量等各项性能均优于PVC泡沫的性能,满足叶片强度设计要求。而PET泡沫可以在120℃下长时间不变色不变形,耐高温性能也优于PVC泡沫。

此外,PET泡沫还具备可循环利用,价格较PVC价格低约30%等优势,在低成本叶片中具备良好的应用前景。

3 模具降本

随着风机迭代速度的加快,叶片单型号寿命周期越来越短。而叶片尺寸越来越大,叶片模具费用越来越贵,模具往往未到使用寿命就面临淘汰,造成模具摊销费用居高不下。

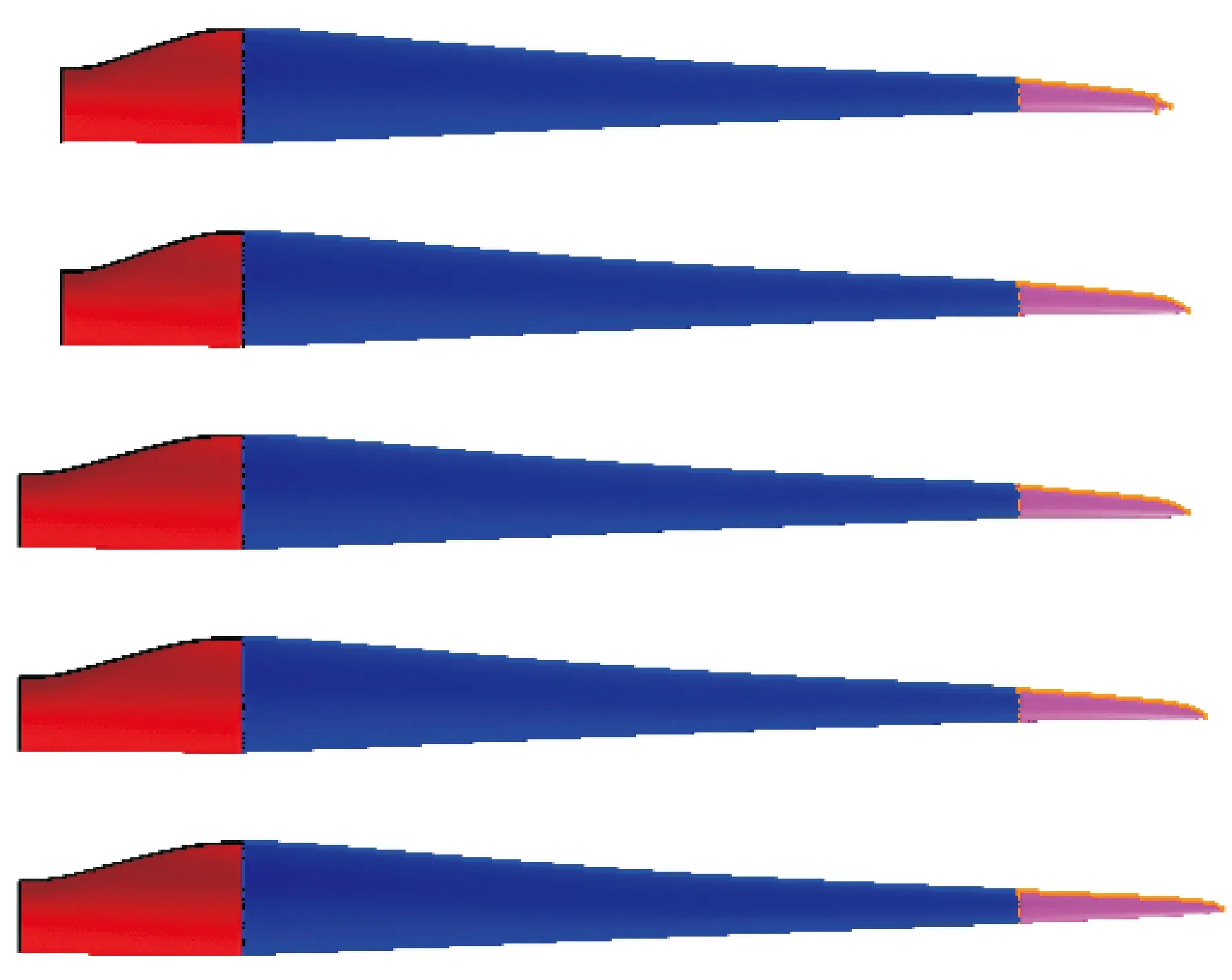

为了充分利用模具,在叶片气动外形设计中,要充分使用模块化设计技术,最大程度地利用叶片模具。通过叶根替换、叶尖部替换等,加强模具的通用性使用,最大程度降低模具成本。模具模块化见示意图2。

图2 模具模块化利用示意图

以3MW-141叶片为例,模具成本约600万元,随着叶片迭代,当市场需要3MW-156型叶片时,可通过借用3MW-141叶片模具的大部分型面,仅对叶尖进行更换,叶尖模具成本约230万元,通过模具的模块化使用,使3MW-156叶片模具成本降低65%以上。

4 自动化生产

由于叶片型面复杂,目前叶片生产仍为劳动密集型产业,自动化程度低、作业环境差、工人劳动强度大、产品受工人经验影响波动大。而随着人工成本的上升,制造费用成为叶片成本中不可忽略的一部分。提升自动化、智能化生产水平是降低叶片成本的重要途径之一。叶片一体灌注设备、自动打磨设备等虽然初始投资大,但是能够降低用工数量,改善作业环境,2~3年能够回收成本,具备良好的竞争力。

在设计环节,需要考虑制造过程中的可操作性,便于实现自动化,降低作业难度和少人化工厂的实现。西门子歌美飒通过将叶片的铺层轴向分块、环向铺设来提升叶片的铺设性能,维斯塔斯通过将分块铺层缝合提升铺设效率,中材通过多层环向整布缝合提升效率,这些设计结合现场操作性改进的提升能够有效地缩短叶片成型周期、提高产品质量的稳定性、降低废品率,进而减少人工成本、降低原材料耗用、提高生产管理效率。

5 结 语

本文系统分析了低成本叶片开发的思路,从叶片气动外形设计、低成本高性能材料体系选用、自动化生产等几个方面进行了论述。低成本叶片开发不能以降低叶片性能和安全性为代价,而是需要系统地从全过程综合考虑,协同合作实现降本增效的目的。