灯泡贯流式机组设备改造方法浅析

2022-07-01黄星德

王 佩,黄星德

(1. 湖南五凌哈电能效科技有限公司,湖南 长沙 410004; 2. 凌津滩电厂,湖南 常德 415723)

灯泡贯流式机组由于投资少,工期短,收益快等一系列的优点,是20 m及以下水头段的首选机型[1]。自1933年首台灯泡贯流式水轮发电机组投运以来,该机型在低水头、大流量河流中应用得到了迅猛发展。自上世纪80年代开始,通过技术引进、合作生产、自主生产等方式,灯泡贯流式机组在国内也得到了广泛应用。受早期设计和加工制造水平的限制,且随着机组投运时间增长,早期投运的灯泡贯流式机组的设备缺陷问题也逐步凸显,急需进行设备改造来解决[2]。本文以凌津滩电厂主轴密封改造为例,浅析了灯泡贯流式机组设备改造思路,对如何用更少的投入,解决更多的设备问题,提升设备改造效益的方法进行探讨。

1 问题分析

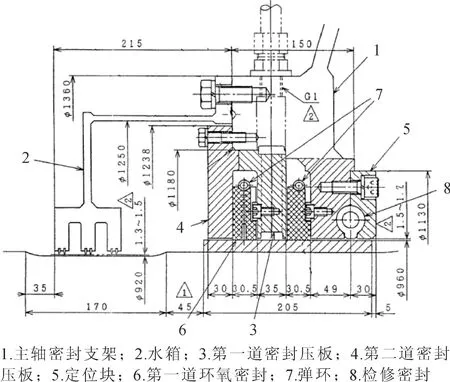

凌津滩电厂共有九台30 WM的灯泡贯流式机组,由日本日立公司设计,首台机组投产时间为1998年。电厂的主轴密封分为梳齿密封、检修密封和工作密封,其结构图如图1所示。其中,主轴的工作密封为径向扇形块自补偿式密封,共有两道复合型环氧密封块,每道共8块, 主轴上相应的位置设有销钉固定、焊接式的薄壁主轴护套,环氧密封块用弹簧抱在主轴护套上。目前,电厂的主轴工作密封主要存在以下几个问题:一是经多年运行,环氧密封块的磨损余量已逐步达到极限,急需在检修中进行更换,但环氧密封块造价昂贵,日立公司单台机组报价高达32万元;二是主轴护套同样磨损严重且更换困难,目前主要通过检修中用金属修补剂进行修复,但是该过程耗时较长且效果有限,几乎每次检修中都需要重新修复;三是电厂主轴密封漏水量大,超出水箱排水管的排水能力,导致水从水箱中溢出至灯泡体,并通过灯泡体的排水管排至集水井,既影响美观,又容易损坏沿途的电气设备,且电厂灯泡体排水管的排水能力有限,一旦发生堵塞,可能造成更严重的事故。此外,溢出的水容易沿轴渗入水导轴承油箱中,引发轴承油系统油混水告警等设备问题。

图1 原主轴密封结构图

2 主轴密封改造分析

径向扇形块自补偿式主轴密封主要通过弹环对环氧密封块的磨损进行补偿,为满足自补偿要求,密封块分半面为锥面补偿结构,间隙较大,是主轴密封漏水的主要原因。且该结构容易出现受力不均的情况,造成局部受力大,使用年限长后容易造成环氧密封块局部磨损,而弹簧的柔软性不足,对局部的补偿能力有限,从而导致主轴密封漏水增大。环氧密封块局部磨损后,其受力不均情况将进一步加剧,并同时磨损主轴护套,导致主轴密封漏水更加严重。

此外,电厂曾发生转轮联轴螺栓断裂事件,每台机组的主轴水轮机侧法兰轴颈处也不同程度地存在裂纹缺陷,严重影响设备安全稳定运行,其中原因之一就是原主轴密封设计中,主轴法兰轴颈及水轮机联轴螺栓安装位置与流道内的水连通,受水环境影响所致。金属材料的水下疲劳极限与空气中疲劳极限存在较大的差异,如图2所示,金属在腐蚀环境中的疲劳极限可能远远低于空气中[3]。

图2 钢在不同腐蚀环境中强度极限与疲劳极限的关系

因此,新主轴密封设计时可以将工作密封替换成目前应用效果更优良的结构形式,并利用改造机会,将主轴法兰轴颈及水轮机联轴螺栓与流道内的水隔离,提升其抗疲劳性能。此外,设计时应考虑原主轴密封支架螺栓位置,安装空间等因素的限制,并考虑检修作业等的便捷性。

3 主轴密封优化设计

综合考虑上述问题,本文将径向扇形块自补偿式密封更改为轴向平板密封加径向“L”型密封组合的结构形式,新主轴密封结构如图3所示。其中“L”型密封圈的材料采用高分子合成材料[4],具有良好的力学性能和高回弹性,且耐磨损性高、摩擦系数低、无吸水膨胀、耐腐蚀性高,与密封转动支架配合,可以有效地阻挡流道内的漏水,其中“L”型密封圈在与密封转动支架配合的磨擦面上开有与主轴旋转方向相反的斜向水槽,同时具有阻水和润滑的功能,可以有效地改善润滑条件,减小密封的磨损[5]。此外,“L”型密封圈本身具有良好的弹性,磨损后具有自补偿功能。另一道轴向平板密封有圆盘旋转离心甩砂的作用,密封副采用进口高分子材料与转环相配,转环机体采用马氏体不锈钢,并在密封副表面喷涂陶瓷,这种配置可以大幅减小密封面摩擦系数,提高密封使用寿命。

新主轴密封通过O型密封圈(图3中1号零件)将水轮机联轴螺栓的安装位置与流道内的水隔离,使螺栓和主轴法兰轴颈处于空气环境中,提升了该处金属的抗疲劳性能,降低了缺陷发生的可能性。且与原设计中水轮机联轴螺栓和主轴法兰轴颈封闭在主轴密封支架内不同,该设计螺栓和轴颈暴露在灯泡体内,便于巡视人员对运行状况进行监视,为提前发现缺陷,避免事故发生提供了可能性。

图3 新主轴密封结构示意图

新主轴密封中,“L”型密封圈和平板密封均为整圈结构,相对于环氧密封块,密封性能大幅提升。与密封配合的转动密封支架和陶瓷转环抗磨损性能显著提升,可以有效地延长检修周期,且即使磨损后,更换也相对简单,解决了原主轴护套磨损后,难于更换且修复效果有限的问题。改造后的排水箱容量增加,即使因特殊情况漏水量增加也能一定程度上保证排水通畅,不会出现漏水溢出的现象,且因为排水箱材质改为玻璃钢,重量明显降低,拆装时更为便利。

此外,原设计中,每组转轮联轴螺栓和销钉各配有一块垫片,目的是防止销钉窜出。该垫片的存在,也是引起水轮机联轴螺栓断裂的安全隐患之一[6]。本次主轴密封改造中取消了原设计的6块垫片,并通过优化设计,将主轴密封旋转支架与主轴的连接板及主轴密封的分半法兰设计在销钉孔中间位置,代替垫片达到限制销钉窜出的目的。

4 结 语

主轴密封是水电机组的主要关键部件之一,主要作用是防止流道内的水从转动部件(如主轴) 和固定部件之间泄漏,避免造成水淹厂房等事故的发生[7]。主轴密封如果发生故障需要非计划检修,将严重影响电站的安全、检修费用以及电站的经济效益。本文以凌津滩电厂为例,针对电厂主轴密封存在的磨损严重、漏水量大等问题,提出了针对性的优化设计方案。

改造后凌津滩电厂主轴密封的漏水量大幅降低,且改造时充分考虑了拆装的便捷性,既延长了检修周期,又降低了检修劳动强度。通过主轴密封改造,在解决上述问题的同时,还提升了转轮联轴螺栓和水轮机主轴的安全稳定性,改造的效果显著,可以为同类型的设备改造提供参考。