软土地区深基坑开挖支护设计研究

2022-07-01黄立宝王怀生

黄立宝,王怀生,樊 乐,刘 洋

(中交第三公路工程局有限公司建筑工程分公司 北京 100009)

0 引言

深基坑施工是建设项目施工流程中十分关键的基础部分,其质量和安全性直接影响整个工程的顺利开展,在深基坑工程实践过程中,将支护设计、施工与监测紧密结合仍是目前保障工程安全实施的有效措施[1],为了确保建筑施工的安全性以及质量,工作人员需要重视开挖技术与支护技术的实施[2]。根据基坑的地质条件及周边环境,对基坑支护进行优化设计,可降低工程造价,缩短施工周期[3]。在软土地区的深基坑开挖过程中,因地质条件构成相对比较复杂[4],常面临软土粘聚力低,内摩擦角小且含水率高等问题,若不妥善处理,将会造成深基坑施工过程中诸多安全隐患,采取针对性的基坑支护施工方案,做好优化和动态调整工作,有效保证围护桩施工的质量以及整个支撑构件在地下基础施工中的安全性[5-7],减少了对周边建筑构成的危害,为以后类似工程项目的实施提供参考。

1 工程概况

某项目地处广东汕头龙湖区,阿里山路与汕澳路的交汇处,项目总建筑面积约108 747 m2,其中地上面积约79 553 m2,地下室面积约29 194 m2。本工程有两处地块,一块地块基础为地下1层,整体自然地面标高约-0.15 m(实际测量),基坑整体挖深5.05 m;另一块地块基础为地下2层,整体自然地面标高约-2.75 m(实际测量),基坑整体挖深6.6 m。

2 工程水文地质条件

工程地处广东省汕头市,为亚热带季风气候区,常年气温较高,夏热冬暖,工程场地受山地和海岸气候影响,春夏多锋面雨,夏秋多台风雨,也常出现春旱夏涝,一般潮湿系数大于1。场地区域内大部分是空地、建筑堆土等,地形相对平缓,原始地形为滨海滩涂,后经过人工填海造地现已形成陆地。根据勘探中揭示的区域,岩土层从上到下分为人工填地层、第四系海积层、第四系海陆位置交互的沉积层、第四系残积层、燕山三期花岗岩等共五大类。具体岩土特性及分布如表1所示。

3 基坑支护结构设计

3.1 基坑开挖支护方案选择

本工程基坑挖深约5.0~7.0 m,由于在基坑挖深范围内有较深厚软土层分布,建筑物采取了剪力墙结构和框架结构。综合对比软土地区基坑支护方案,常用基坑支护结构方案[8-11]优缺点如表2所示。

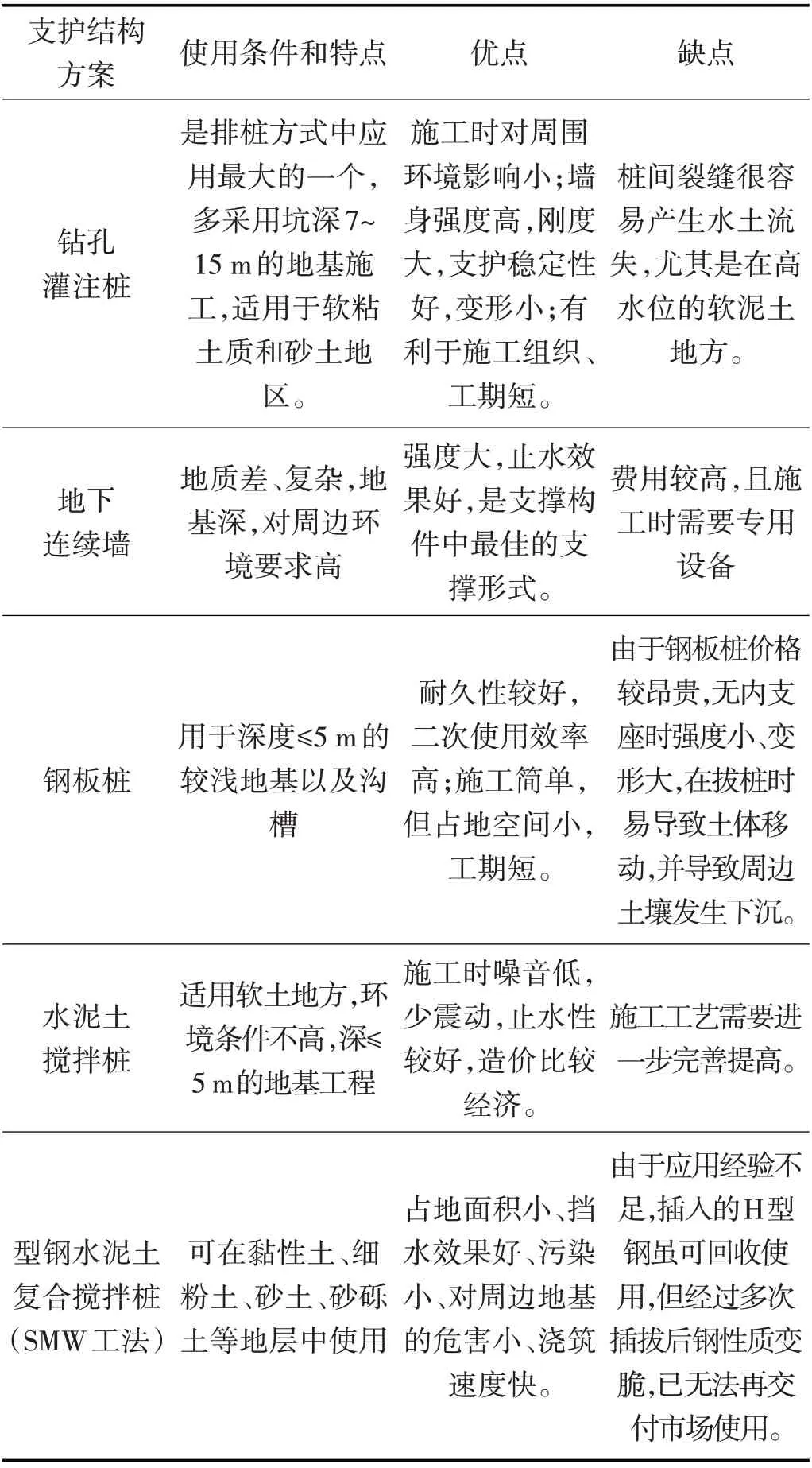

表2 常用基坑支护结构方案分析Tab.2 Analysis of Common Foundation Pit Supporting Structure Schemes

3.2 支护方案设计

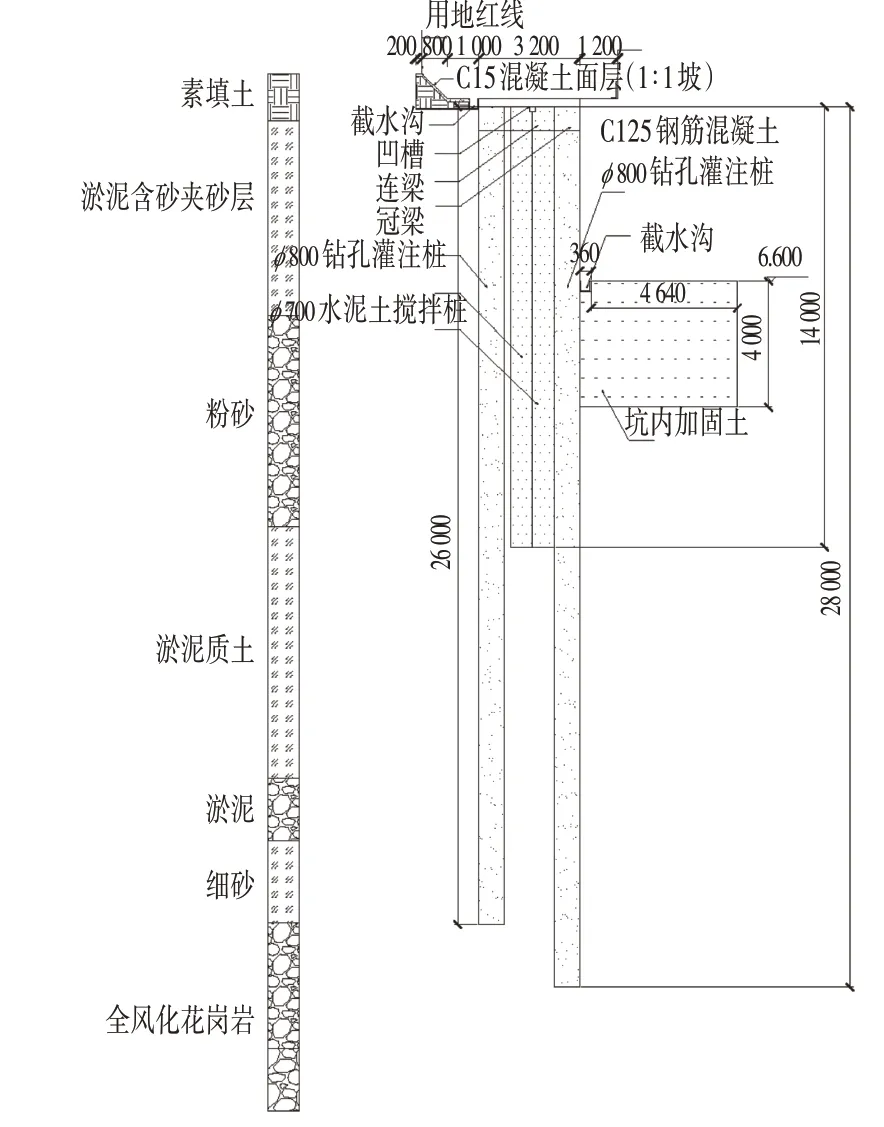

根据本工程地基开挖深度和地质要求,地基上部由素填土,砂土和淤泥质土组成,其施工受周围建筑物影响,为适应施工工期和地基开挖稳定条件,基坑支护一般选用双排ϕ800 mm 或ϕ700 mm 钻孔灌注桩+双排ϕ700 mm 水泥土搅拌桩,前排钻孔灌注桩有效桩长25~28 m,后排钻孔灌注桩有效桩长20~28 m,钻孔灌注桩沿基坑周长方向间距1.6~2.1 m。双排钻孔灌注桩中间布置二排ϕ700 mm水泥土搅拌桩,水泥土搅拌桩自压顶板面计算桩长13.5~14.0 m,部分采用4~6 排水泥土搅拌桩呈格构式,坑顶卸土至1.5 m(-1.65 m 标高),自压顶板面计算桩长9.0~15.5 m,沿外侧设置ϕ150 mm 加筋桩。基坑支护结构某剖面如图1所示。

图1 基坑支护结构某剖面详图Fig.1 Detailed Drawing of a Section of Foundation Pit Supporting Structure

3.2.1 水泥土搅拌桩施工

水泥土搅拌桩使用强度等级不低于42.5R 号水泥,水泥掺比为18%(水泥土容重按1.8 t∕m³计算),水灰比限制在0.45~0.60;浇筑时用二次喷浆成桩,搅拌频次不应低于4次,最大提升速率不得超过0.5 m∕min。在砂层和淤泥层交界处,应注意适当增加水泥掺入比和减小提升速度以确保成桩质量。

水泥土搅拌桩的施工方式采取四搅二次喷浆浇筑。施工工艺为:定位➝下沉钻进搅拌喷浆➝提升喷浆搅拌➝再次下沉喷浆搅拌➝再次提升搅拌喷浆➝清洗喷头➝移动机器➝重新开始下一根搅拌施工。具体操作如下:

⑴定位工作:将搅拌机对准桩点,调节机台水平,准备好喷浆施工池,按掺入配合比报告备好水泥和减水剂,进行开拌之前的准备工作。

⑵沉喷浆施工搅拌:通过启动电机,使搅拌机下沉搅土喷浆,直至设计的桩底。

⑶提升喷浆搅拌:当钻孔下降至设计深度后,严格按提升速度、调整喷浆施工压力,并提高搅拌钻头,同时启动浆泵,调节好喷浆压力、提升搅拌速率后,边上升边喷浆,至设计桩顶标高。

⑷重复下沉搅拌:为使土体与水泥浆充分拌和均匀,反复将搅拌钻头下沉,同时启动灰浆泵,喷浆混匀至设计浓度。

⑸重复提升:再提起搅拌钻头,喷浆至工程设计高度。

⑹冲洗:向已排空的集料斗中加入少许水,然后开启灰浆冲洗管道中剩余的水泥浆,并清洗搅拌时钻头上粘附的水泥团。

⑺移位:多次重复以上⑴~⑹步,进入下一根桩的施工过程。

搅拌桩的浇筑过程及质量管理规定:①水泥浆作为为固化剂,浆体拌和后应及时喷浆,以免引起浆液的离析现象。②在浇筑中因一些原因停浆时,要使搅拌头下降至停浆点下500 mm,待重新供浆时再进行搅拌提升。③浇筑时停浆面要高于桩顶的设计高度处500 mm,待桩顶压梁,再将该多余部分挖除。④桩身与桩间的搭设间距施工时不应超过12 h,若时间间隔过久,搭设质量无法保障时,宜采用局部的补桩及注浆措施。⑤必须对每一个桩做好时间记录,且深度记录误差宜<10 mm,时间记录误差<5 s。

3.2.2 钻孔灌注桩施工

钻孔灌注桩施工要求:

⑴本工程钻孔灌注桩直径采用ϕ800mm(ϕ700mm)。

⑵桩身混凝土级别为C25,宜选用中粗砂,最高坍落度限制在160~200 mm 以内,必要时也可采用减水剂。桩身纵筋如需连接应满足受拉要求,对应纵筋单面焊12d,相邻接头错开不小于35d。

⑶在浇筑时应采取有效措施提高桩体混凝土的浇注质量,孔底沉渣厚不得>50 mm。单桩桩位水平容许误差范围为50 mm,而桩体垂直度误差<1%。

⑷钻孔灌注桩应采取间隔钻孔施工,以保证成桩质量。

钻井开启前必须埋设护筒,以确保钻机沿桩位的垂直方向正常工作以及保护孔口并增加桩孔内的泥浆水头。护筒用8 mm 厚度的钢材制成,由角钢片固定,高度大约为1.2 m,随地质状况的差异进行护筒高度的调节。护筒埋设牢固密实,在护筒与坑壁之间用粘土分层夯实,以防漏水。护筒设一个溢浆口,便于泥浆溢出流回泥浆池,进行回收和循环。技术要求如下:

⑴护筒中心误差<20 mm,且倾斜度<1%,高于地面100 mm为宜。

⑵护筒的长度埋深1.0~1.2 m,遇障碍物清除后分层夯实回填素土后即可埋设。

⑶护筒的埋设稳固密实,在护筒和坑壁间用粘土分层夯实,防止渗漏。

⑷做好复测记录。

清孔工作共分两次,在桩孔成孔后,应开始第一次的清孔工作,清孔时要把钻具提离孔底约0.3~0.5 m,慢慢回转增加泵量,应间隔10 min 停泵一遍将钻具提升3~5 m 并来回串动数次,然后开泵清孔保证第一次清孔后孔内无泥块,泥浆质量指标控制为:浆液占比≤1.2、含砂率≤4%。钢筋笼、导管下好后,要用导管完成第二次清孔工作,第二次清孔时间不少于30 min。第二次清孔注入浆占比约为1.1,二次清孔后泥浆指标控制为泥浆比重≤1.03~1.10、含砂率<2%。

搅拌桩施工允许偏差如下:桩身垂直度0.5%,桩位偏差<50 mm,桩径偏差<4%,桩顶标高设计标高>500 mm,桩底标高应超深100~200 mm。

3.2.3 桩顶连梁施工

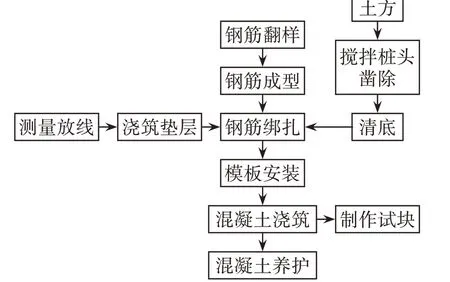

双排钻孔灌注桩之间采用连梁连接,采用750 mm×700 mm(局部650 mm×600 mm)的C25钢筋混凝土,桩顶压顶板厚度250 mm。连梁施工流程如图2所示。

图2 连梁施工流程Fig.2 Connection Beam Construction Flow Chart

4 基坑支护施工监测

基坑整体施工过程中,应对基坑的位移、沉降进行定时监测,施工过程若发现超常的变形量,应立即停止基坑施工,找出原因并制定相应措施后方可继续施工。

⑴在基坑施工前,应邀请有关专业单位对基坑周围路面和已建构筑物等情况进行现状调查,并设置沉降观测点,进行全过程的监测。

⑵为保证建筑施工安全与开挖顺利进行,在整个地下室的施工过程中应做好现场监控,采用信息化方式进行施工。

⑶监测预警指标:支护结构水平位移≤40 mm(安全等级一级),安全等级二级时≤60 mm。周围地面沉降弯形≤30 mm(安全等级一级),安全等级二级时≤50 mm。

⑷基坑施工阶段必须进行监控工作,挖土时每日必须提供至少1 次监测数据,有异常情况时应当增加监控频次,并报相关单位,做好雨天和雨后的监控与巡查。

⑸各测点(孔)在埋设前,要注意检查电缆、通讯线等管道布置状况,以保证施工安全。

⑹监测人员对监测值的进一步发展与变动必须有评述,在达到报警限值时应尽快通知现场监理工作单位与甲方,请相关监管部门重视,在监测完成时进行监测的最终总结报告。

5 结论

为提高深基坑支护技术的应用效果,本文通过综合系统分析软土地区的工程地质和水文条件,优选了最适合于软土地区建筑物基坑开挖支护方法,提高了深基坑支护结构的安全性与稳定性,使工程施工顺利进行,为同类型工程施工提供参考。