超声冲击共振法检测复合材料内部缺陷及缺陷分布绘制

2022-07-01陈栋康康周玉锋张宇民邓亚

陈栋康康,周玉锋,张宇民,邓亚

(哈尔滨工业大学 特种环境复合材料技术国防科技重点实验室,哈尔滨 150001)

碳纤维增强树脂基复合材料(CFRP 材料)由于具有一系列优异性能[1-4],现已广泛运用于航空航天领域[5-7].其中CFRP 复合材料在大飞机中的应用比例已经相当可观[8].然而,由于在铺放、成型、加工、装配、服役过程中的环境和应力的变化,复合材料的内部会产生孔隙和分层等一系列的缺陷[9].CFRP材料内部的缺陷会大大影响材料的各项性能,复合材料在使用期间定期检测孔隙和损伤可以大大降低服役过程中突然失效的可能.

在众多无损检测方法中,超声波的产生较为容易,价格较低,在可以接受的衰减范围内能够在材料中传播较长距离,输出信号含有丰富的有关材料内部特征信息,已被用来检测材料中各种较大及微小尺寸的特性[10-13],并被用于评价材料的性能因子,如复合材料的界面、织构、孔隙率、应变、弹性常数、硬度、强度和韧性等,可对机械性能的演变进行测量和评估[11].

超声冲击共振法测试CFRP 材料内部缺陷实验拟利用XY 桌面级绘图仪连NLAD Cheetah 超声冲击共振法设备的冲击锤,利用XY 绘图软件匀速运动带动冲击锤扫描材料表面.超声检测设备的快速电子机械冲击锤敲击材料的表面,通过声学的宽频接收器记录震动结果,之后设备会分析并判断材料的完整性.利用超声冲击共振法对零部件中不同尺寸的缺陷进行检测,以对材料中缺陷的位置进行确定和记录,并与预置的缺陷设计值进行比较,以验证XY Plotter 绘图仪及Makeblock 机器人小车和超声检测设备联合超声扫描的正确性.大尺寸复合材料构件缺陷检测平台搭建实验是用Makeblock 机器人小车带动超声检测设备运动.利用摄像头拍摄记录缺陷位置和信号灯颜色,再通过材料缺陷定位软件分析,并给出大尺寸复合材料内部缺陷分布的云图.

1 实验部分

1.1 材料

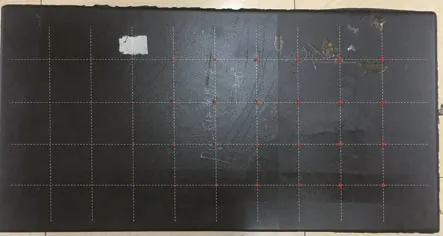

超声冲击共振法测试CFRP 材料内部缺陷实验使用的预置缺陷试样是由铝蜂窝结构与碳纤维复合材料层合板夹持结合而成的蜂窝夹层结构复合材料,试样中蜂窝夹层胶连厚度约为1mm,试样尺寸为155 mm×204 mm ×29 mm,如图1(a)所示.

图1 实验所需要检测的试样及其预置缺陷示意图Fig.1 Test sample and preset defect

该试样内部预置缺陷,预置缺陷分布设计如图1(b)所示.其中,绿色矩形框部分为材料未损伤区域,用以调整设备初始化设置与参数预调;红色圆圈区域为预置的脱胶缺陷区域,缺陷直径为2 mm.

不同孔隙尺寸及敲击强度测试实验的试样是碳纤维复合材料层合板,试样如图2所示.试样尺寸为 1045 mm × 780 mm × 2.37 mm(长×宽×厚度).该试样预置缺陷,每列4 个孔,每个孔间相距100 mm,共有9列缺陷,缺陷直径从1 mm 到9 mm逐渐变大,预置缺陷深度为1 mm,预置缺陷形状与分布位置见图2中红色区域.

图2 检测试样二预置缺陷示意图Fig.2 Preset defects on test sample 2

1.2 检测设备

美国NLA Diagnostics 公司生产的NLAD Cheetah便携式超声无损检测仪.该设备是一款专为复合材料研发的自动化冲击实验装置.NLAD Cheetah 超声检测设备包括两部分,超声检测设备机身和快速机电冲击锤(REMIH).通过快速机电冲击锤给被测材料表面一个轻微可控的敲击,振动信号穿透被测材料并被冲击锤的接收器接收,经超声检测设备主机分析即可得到时间和频域数据.

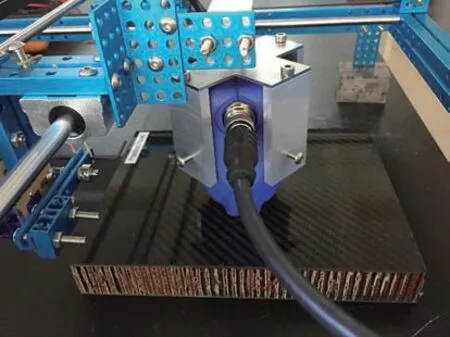

超声冲击共振法测试CFRP 材料内部缺陷实验中带动REMIH 冲击锤匀速走动的设备是XY 桌面级绘图仪V2.0.大尺寸复合材料构件缺陷检测平台搭建实验带动超声检测设备主体和冲击锤匀速走动的设备是Makeblock 平台设计的机器人小车.与XY V2.0 相比最大的优点就是行动范围不受限制,可以手动遥控其运动轨迹. 实验中,缺陷信号及位置信息由Vimba_V2.0 摄像头记录,可以做到实时记录结果并由复合材料缺陷定位软件直接分析缺陷结果.

1.3 检测原理

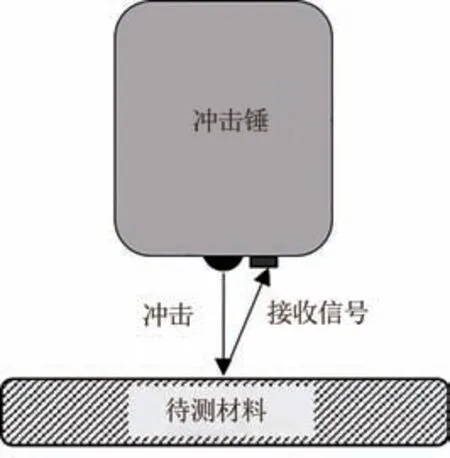

超声冲击共振法是一种通过分析由短时机械运动引起的表面运动来检测材料内部缺陷的方法[14].本文中用到的超声检测设备通过自带的橡胶锤敲击材料表面,激发信号,并利用宽频扩音器记录信号经过产生、反射、折射等各种响应时的声波变化[15].

当一个扰动(应力或变形)突然施加在一个固体表面上的一点时,扰动会以三种类型的应力波通过固体:一个纵波,一个横波,一个瑞利波.如图3所示,纵波和横波沿球面波传播[16]. 纵波与正应力有关,而横波与剪应力有关.

图3 某结构表面一点由冲击引起的应力波Fig.3 Stress wave caused by impact at a point on the surface of a structure

图4 为使用冲击共振法检测材料内部缺陷设备中冲击锤作用的示意图.当冲击锤对待测材料表面特定位置产生一个冲击时,材料表面会产生一系列的振动,每种振动模式都具有固定的频率和持续时间[15].表面冲击会产生沿表面传播的一个纵波和一个横波和一个远离冲击点的表面波(瑞利波).纵波和横波在内部缺陷或外边界会被反射(声阻抗不同).当反射波返回到表面处,所产生的位移会被接收传感器测量到.若传感器布置在冲击点近处,响应信号被由纵波反射波支配.波形开始阶段出现的向下的大位移是由瑞利波引起的,之后一系列重复的低振幅的向下位移是由纵波经过在表面与内部孔洞间的多次反射产生的.

图4 冲击锤作用示意图Fig.4 Impact hammer action sketch

超声冲击共振法设备将接受信号(A-scan)转变为能谱. 所产生的电压-时间信号被数字化和后处理,通过数据窗口和快速傅里叶变换(FFT)算法来提供冲击共振法的振幅谱截图. 采用汉明窗,与其他窗口相比可以减少“振铃”谱值.振动在材料沿表面和多层的界面上以不同模式传播.材料中的缺陷会引起局部的、高频的响应和泛音,实验采用的宽频扩音器可以采集到信号从噪声到峰值到最大水平的所有频率范围,因此可以保证分析的结果能准确检测出材料内部的分层、气孔等基本缺陷.

1.4 实验方法

1.4.1 不同敲击强度与孔隙尺寸下超声冲击共振法的精度研究

为充分研究超声冲击共振法产生信号过程及振动信号的基本信息,搭建超声冲击共振法检测材料缺陷平台,利用音频记录设备以及高清摄像头记录敲击运动的声波及图像(图5),其中所用的材料为试样1. 音频设备录音采样频率为2 kHz,视频采集2000帧,传感器为μs级,中心频率为1 MHz.实验采集振动信号,逐一分析冲击共振法产生的振动信号的周期时间以及频谱情况.利用不同敲击强度下高清摄像头采集的运动图像,分析单位时间内不同敲击强度记录的帧数,计算冲击锤与复合材料板间的作用时间与作用力.

图5 高清摄像头记录敲击运动图像Fig.5 Image of the knocking motion recorded by HD camera

此外,为测试设备的测量精度,利用冲击锤不同敲击强度,以及试样2中不同的缺陷尺寸,来分析不同强度及缺陷尺寸下设备的精度情况.

1.4.2 超声冲击共振法测试CFRP材料内部缺陷

将XY 桌面级绘图仪组装好,并将超声检测设备的冲击锤和绘图仪机械臂组装起来.置于待测材料之上,如图6 所示.利用软件绘出矢量移动图,矢量图的大小为180 mm × 90 mm.图中线条呈Z 字形依次排布,其中每两行间隔2.5 mm,根据移动图设置移动速度和移动路径.实时记录超声检测设备的手机中显示的检测结果. 检测结束后,整理实验结果,对比预置缺陷位置,完成实验.

图6 REMIH和绘图仪机械臂组装示意图Fig.6 Schematic diagram of mechanical arm of REMIH and XY plotter

1.4.3 大尺寸复合材料构件缺陷检测平台搭建

大尺寸复合材料构件缺陷检测平台的搭建示意图如图7 所示.成像系统安装于被检测复合材料板的上方,可以对整个复合材料板区域进行成像.超声探头上部贴有定位标志,探头控制器上根据被测位置有无缺陷显示不同颜色的圆形标志.成像系统采集探头和控制器图像,计算探头标志的位置,并读取探头控制器上的标志颜色,将位置信息和检测状态数据存入检测文件.根据不同的检测需要,分为水平检测和垂直检测两种.利用开发的材料定位检测软件自动分析缺陷位置和情况,并记录数据,形成缺陷分布图.

图7 大尺寸复合材料构件缺陷检测平台搭建示意图Fig.7 Schematic diagram of defect detection platform for large-size composite components

2 结果与讨论

2.1 不同敲击强度与缺陷尺寸下超声冲击共振法的精度研究

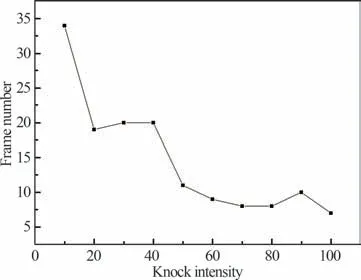

记录冲击锤敲击待测材料表面运动,分析高清摄像头记录敲击运动的图像,分析单位时间内不同敲击强度记录的帧数如图8所示.其中,设备可设置的敲击强度即冲击锤与复合材料接触时撞击的力度,并不代表实际数值,只是与产生的信号幅度直接对应的相对数值. 根据材料种类不同、材料内部结构完整或损伤状态,相同的敲击强度可对应不同的信号幅度值,单点重复敲击情况下的信号幅度值稳定在+/-30 mVpp时认定结果精确.从记录下的数据结合图表分析可以得到随着冲击锤敲击强度的增加,拍摄到的运动帧数降,冲击锤与复合材料每次接触时的作用时间增加,单位时间内冲击锤与复合材料接触的次数减少.

图8 不同敲击强度下高清摄像头拍下的帧数Fig.8 Number of frames captured by HD camera under different knocking intensity

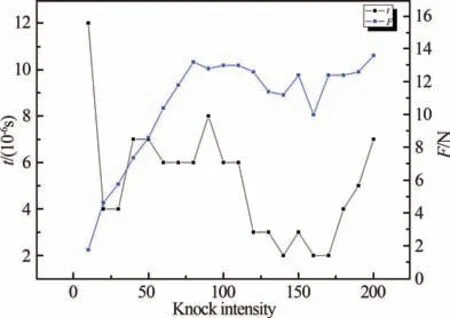

通过传感器设备记录每次敲击作用力,联系冲击锤与复合材料之间作用距离与单位时间内接触次数,计算冲击锤与复合材料板间的作用时间与作用力随敲击强度变化示意图如图9 所示.数据显示随着敲击强度的增加,冲击锤与复合材料直接的作用时间大体上呈先下降后上升趋势,作用力基本呈上升趋势,等敲击强度大于60后作用力趋于平衡.

图9 不同敲击强度下的作用时间与作用力Fig.9 Action time and force under different knocking strengths

在不同的材料和缺陷尺寸情况下,使用不同敲击强度检测材料缺陷时采集到的信号幅度值会对应产生变化.为探究检测复合材料层合板内部缺陷时信号幅度值与敲击强度的对应关系,使用试样2预置不同尺寸缺陷的复合材料进行检测,得到不同缺陷尺寸下冲击锤敲击强度与信号幅度值对应表如表1 所示.其中信号幅度值标准值为检测复合材料完好无损区域时稳定的信号幅度数值,当误差范围在标准值±100 mVpp 时检测精度为85%以上,而标准值±50 mVpp 时检测结果准确率为95%以上.为保证结果准确率,完好区域标准值参照标准值±30 mVpp 记录数据. 不同缺陷尺寸下信号幅度值的稳定值如表1 所示.缺陷处的幅度值范围分为下限(范围1)和上限(范围2),通常认定在此幅度值范围内的检测点存在缺陷,但由于设备精度和准确率限制,现实情况是即使信号幅度值达到稳定,也无法分辨出是否存在缺陷,这种情况下需要根据预置缺陷存在情况与位置来缺点设备的检测精度.

表1 不同缺陷尺寸下冲击锤敲击强度与信号幅度值对应表Tab.1 Correspondence between knock strength and signal amplitude under different defect sizes

使用不同敲击强度测量试样2中不同的预置缺陷尺寸,根据预置缺陷情况与检测结果判定,得到不同强度及缺陷尺寸下设备的精度情况如图10 所示.分析实验结果,可得在敲击强度过小的情况下,小尺寸的缺陷不能检测出来.当敲击强度大于等于25,缺陷尺寸为1 mm之后的缺陷大小都可被检测出来,且随着敲击强度进一步的增加,检测得到的精度也得到改善.但是当敲击强度大于40 之后,由于强度过大,会忽略掉尺寸过小的缺陷,又将降低实验的精度.因此得到使用该设备超声冲击锤测量复合材料层合板的最佳敲击强度应为50~55 之间,在此敲击强度之下,材料完好区域采集到的信号幅度值范围应为(670~750)±50 mVpp 之间,超过此范围的检测结果认定材料受损.

图10 不同敲击强度与缺陷尺寸下超声冲击共振法的精度对比Fig.10 Accuracy comparison of ultrasonic shock resonance method under different knocking strengths and defect sizes

2.2 超声冲击共振法测试CFRP材料内部缺陷

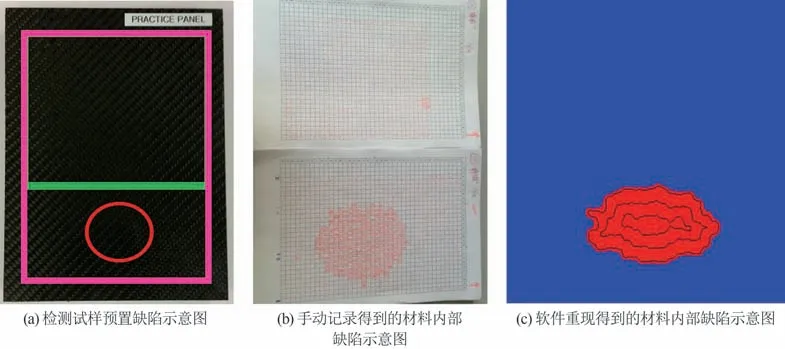

相比于现在广泛应用于CFRP 复合材料内部缺陷检测使用的工业CT法和超声C扫等检测方法,超声冲击共振法的优势在于可以快速、准确得到检测结果,设备成本低、对操作人员要求低、且不受外场限制、不受材料尺寸和结构形状限制、对不同尺寸的缺陷灵敏度高.然而其缺点是无法自动生成缺陷大小和分布位置图,只能人工逐点排查.为验证实验结果准确性,并利用自动移动超声冲击设备实现整块材料的缺陷检测,使用桌面绘图仪控制设备检测,整理实验中各时间点坐标及材料完好状况. 人工记录材料各坐标点检测结果(材料完好、材料可能受损、材料确定受损情况)如图11(b)所示,在根据材料尺寸及设备移动速度绘制好的坐标系中手动记录实验情况,完成实验后录入数据到计算机,经软件二维重现,得到检测材料内部缺陷还原图如图11(c)所示.

值得注意的是,因为REMIH 冲击锤占一定体积,实验中实际检测材料面积为180 mm×90 mm,所在位置如图11(a)中紫色框内所示.

图11 实验得到的材料缺陷示意图及其预置缺陷示意图Fig.11 The schematic diagram of material defect and its preset defect

对比可得,检测得到的材料内部缺陷还原图和检测试样预置缺陷示意图完全一致,利用XY 桌面式绘图仪和超声检测设备联合超声扫描还原缺陷分布方法无需耦合剂,在空气中即可检测,且无需手动操作设备移动.该方法简单易操作,且结果直观可见,适用于日常工作中对于CFRP复合材料的维护和缺陷检测工作.然而由于需要手动记录坐标位置及检测结果,只能实现单点检测及缺陷排查工作,想要获得缺陷分布示意图仍需后期计算机辅助软件人为录入实验数据,获得分布图费时且效率低.

2.3 大尺寸复合材料构件缺陷检测

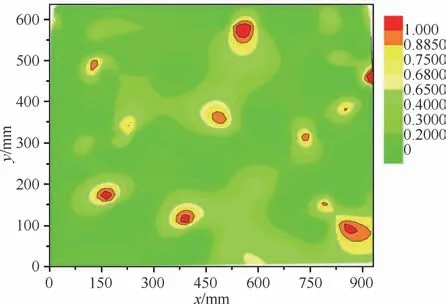

为进一步提升超声冲击法检测复合材料的效率及实现自动化,快速获得检测得到的缺陷分布情况,笔者利用设备特性及实验设计开发了一个与该大尺寸复合材料缺陷检测平台配合的材料缺陷定位软件.选择未知缺陷的复合材料层合板进行快速无损检测,试样尺寸为900 mm×600 mm×2.5 mm(长×宽×厚度).将如图7 所示的搭建好的缺陷检测平台设备连接计算机,利用摄像头定位、软件自动记录设备移动的位置坐标点及同一时刻实验得到的信号灯显示结果,实时记录数据.在结果的数据表格中,软件自动记录材料的编号、实验时间、X 点、Y 点实时坐标及检测信号灯结果,其中调试好合适敲击强度及信号幅度值范围的设备信号灯颜色直接对应该坐标点处材料的缺陷情况(设备红灯表示该处受损、黄灯表示疑似受损、绿色表示该点材料完好).

开发的复合材料缺陷检测定位软件配合摄像机实时记录的坐标和指示灯信号可得材料在各坐标位置的缺陷存在情况,并自动将记录下来的结果导出到表格中存储.通过记录的检测位置及缺陷状况可得到待测材料中的缺陷位置分布坐标及缺陷位置分布云图,如图12 所示,其中横纵坐标皆表示材料的位置坐标,单位为mm.图中红色区域为确认受损部位,绿色为检测完整材料区域,黄色为疑似缺陷.手动逐点控制设备移动检测缺陷,以坐标点为单位对比得到通过控制移动机器人带动检测设备可自动检测复合材料平板内部3 mm以上缺陷,检测误差不超过10%.

图12 缺陷位置分布坐标及缺陷位置分布云图Fig.12 Distribution of defect location

3 结论

CFRP 复合材料中缺陷的定期检测可以有效避免复合材料结构件在使用中突然失效.本文利用了桌面式绘图仪和超声检测设备还原缺陷分布的方法操作简便,成本低廉,结果准确,尤其适用于检测材料中的分层、脱胶和降解损伤,可作为日常工作过程中快速排查材料内部缺陷分布的方法.利用机器人小车带动超声检测设备运动测量大尺寸复合材料构件缺陷检测的方法快捷,可实时得到缺陷分布状况和缺陷分布图,直观、准确.

(1)提出了一种自动化的针对大尺寸CFRP 材料内部缺陷的快速且有效的无损检测方法.

(2)将便携式超声无损检测仪搭载到简易机器人上,通过固定摄像头记录移动位置的缺陷检测信号,使用设计开发的缺陷检测定位软件,可快速准确得到待测材料内部缺陷分布情况,实现可视化.

(3)通过控制机器人带动检测设备可自动检测复合材料平板内3 mm以上缺陷,误差不超过10%.