基于aPLI行人腿型车辆前端结构设计及优化

2022-07-01袁堂军余小巧

袁堂军,余小巧

吉利汽车研究院(宁波)有限公司,浙江宁波 315000

0 引言

随着生活水平的提高,汽车逐步成为大众出行的必备工具,汽车保有量逐年增加,行人的安全问题愈发突出。据调查,行人伤害达到简化伤害标准(abbreviated injury score,AIS)2级以上的身体伤害区域中,下肢的伤害比例为34%,而44.2%的下肢损伤是由汽车前保险杠的碰撞引起的。在碰撞过程中,行人下肢受到剪切、弯曲组合作用,易造成膝盖错位、韧带撕裂、骨折等伤害,严重受损甚至会导致永久性残疾。

欧盟新车评价规程(Euro-new car assessment program,Euro-NCAP)将行人保护碰撞作为其星级评定的内容。为降低行人下肢损伤,Euro-NCAP于2014年采用FLEX-PLI作为试验腿型。我国也于2018年实施的C-NCAP新增行人保护评价,采用FLEX-PLI作为试验腿型。

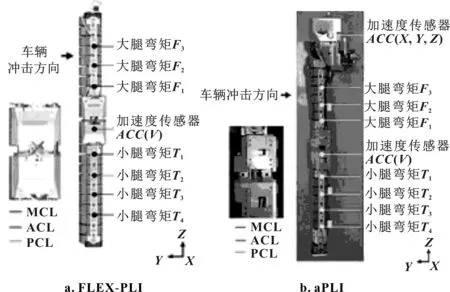

近年来研究发现,FLEX-PLI尽管在仿生学上进步巨大,但未考虑碰撞过程中人体上半身对下肢的影响,其响应与真实行人碰撞存在差异,因此我国C-NCAP评价率先采用aPLI行人腿型。aPLI行人腿型相比FLEX-PLI作了一系列更新,如上部增加了一个可以转动和滑动的质量块 (SUBP模块),调整了腿型的质量分布更接近真实人体下肢结构,结构上增加股骨的偏移,调整交叉韧带布置位置更真实模拟人体膝盖关节,腿型下部增加自由度较大的关节来模拟脚踝的运动,如图1所示。

图1 FLEX-PLI与aPLI行人腿型示意

由于在碰撞过程中,aPLI行人腿型上部增加质量块后,向后运动趋势更加明显,导致膝部弯曲严重,小腿弯矩损伤增加。相比FLEX-PLI腿型,aPLI行人腿型更难得分。而SUV车型由于通过性存在要求,其接近角一般设计较大,自身离地间隙较高,碰撞过程中对腿部保护更为不利,且针对轿车的行人保护前部防护措施并不适用于SUV。文中通过某小型SUV车型基于LS-DYNA仿真分析对车辆前端结构进行优化设计,aPLI行人腿型得分提升,优化方案效果明显,为后续其他车型开发提供参考。

1 aPLI行人腿型冲击车辆前端工况性能设计

1.1 工况介绍

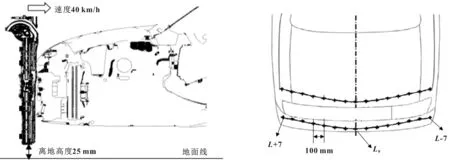

根据2021版C-NCAP评估规程要求,aPLI离地高度设定25 mm,以40 km/h的速度自由飞行撞击车辆前端,根据碰撞点的选取方法,确定分析车型的测试点共计15个。碰撞测试工况如图2所示。

图2 碰撞测试工况

评价方法如下:

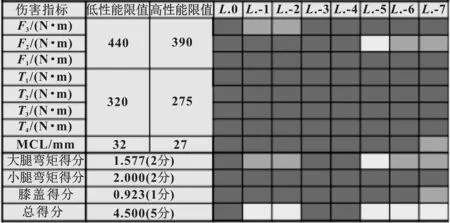

(1)评价指标包括小腿弯矩4个,大腿弯矩3个以及膝部内侧副韧带()的伸长量。

(2)在整个腿部试验区域,aPLI腿部满分总计5分。

(3)每个测试点的最高得分为1分,最低0分。其中大腿弯矩最高得分0.4分,小腿弯矩最高得分0.4分,膝部韧带伸长量最高得分0.2分。

(4)大腿弯矩高性能限值为390 N·m,低性能限值为440 N·m;小腿弯矩高性能限值为275 N·m,低性能限值为320 N·m;膝部内侧副韧带伸长量()高性能限值为27 mm,低性能限值为32 mm。

(5)评分依据高性能限值和低性能限值采用线性差值方法分别计算各个评价指标得分,最终得分为大腿弯矩、小腿弯矩及三者得分之和。

(6)大腿、小腿弯矩评分时取损伤值最大的一个进行评分,膝部韧带前交叉韧带伸长量()、后交叉韧带伸长量()作为监测项,不参与评分。

1.2 性能设计

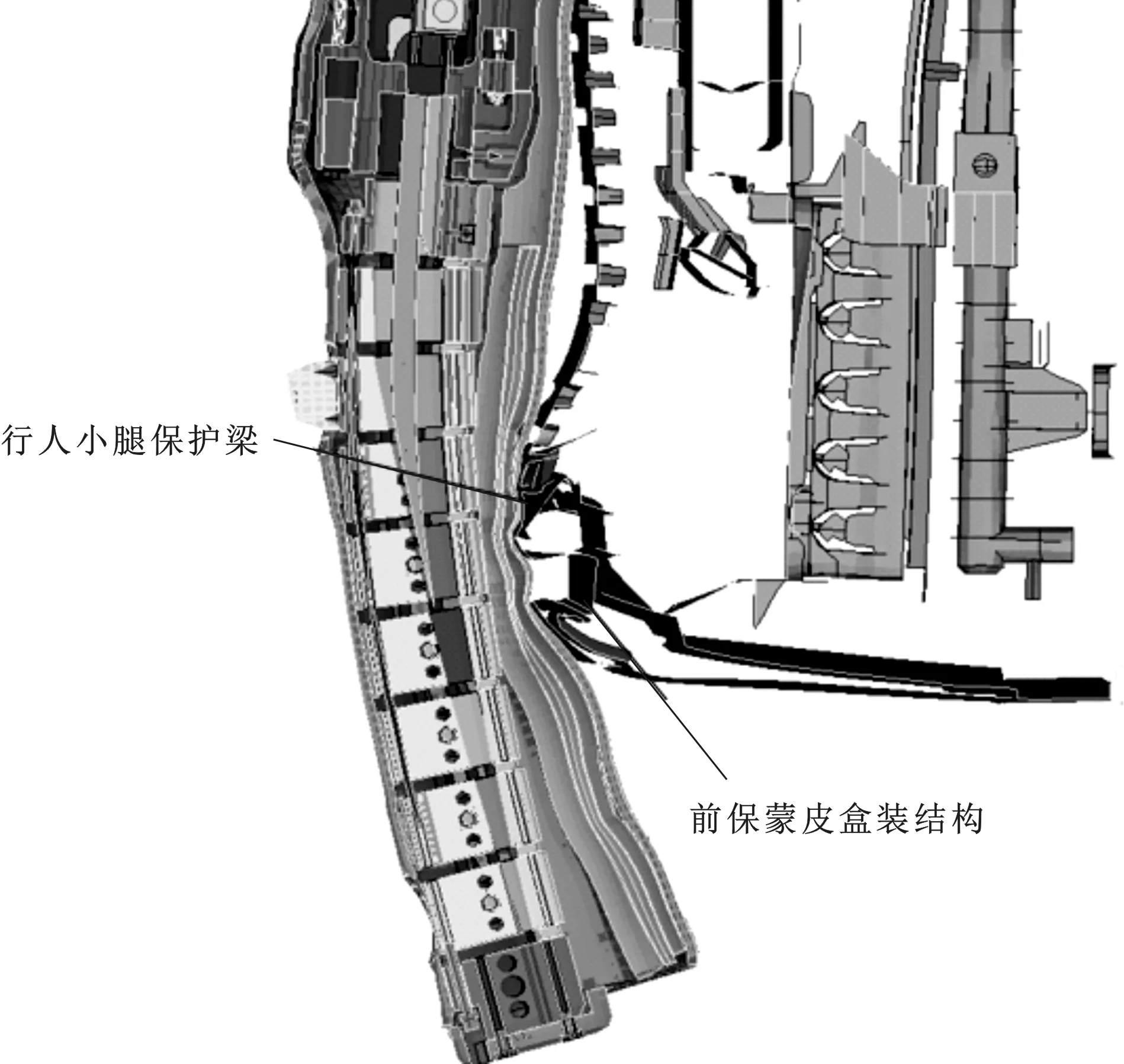

车辆前端结构主要由发动机盖总成、前格栅总成、前贯穿灯总成、前保安装骨架、前保防下潜安装支架、行人小腿保护梁、前组合大灯等组成如图3所示。

图3 车辆前端结构示意

aPLI行人腿型性能设计需要综合考虑大腿弯矩得分,小腿弯矩得分及得分。行人大腿得分与车辆前端的造型、总布置及相关零部件结构设计密切相关。行人小腿与保险杠碰撞过程中,横向剪切和弯曲是小腿两种最重要的响应。行人小腿的伤害主要与车辆保险杠泡沫材料、下副保险杠和发动机罩前沿的相对位置以及刚度有关。

碰撞过程中碰撞结构的刚度及腿部吸能空间,对于行人保护非常重要。为了减少aPLI腿部损伤值,满足研究车型安全目标得分,需要对车辆前端结构进行性能设计。根据图3可以看出,小型SUV前保安装骨架及前贯穿灯等车辆前端上部支撑正对aPLI大腿上部弯矩和中部弯矩,中部支撑(防撞梁)正对aPLI膝部模块,下支撑(行人小腿保护梁)正对aPLI小腿中上弯矩。

aPLI行人腿型冲击车辆前端工况将与前保蒙皮、行人小腿保护梁、前保安装骨架、前保防下潜支架、前贯穿灯及前组合大灯、机盖总成等结构发生碰撞接触。冲击过程大致分为4个阶段:

第一阶段:初始接触阶段(0~15 ms),上、下部支撑接触,aPLI行人腿型上下部开始受力弯曲;

第二阶段:吸能阶段(15~30 ms),车辆前端全面接触,上、中及下部支撑受力趋于峰值,aPLI行人腿型损伤值趋于峰值;

第三阶段:反弹阶段(30~45 ms),车辆前端完全接触吸能结束,上、中及下部支撑开始反弹,aPLI行人腿型损伤值由峰值趋于减小;

第四阶段:结束(45~60 ms),aPLI行人腿型完全远离车辆前端。

基于aPLI行人腿型碰撞整个过程分析,如果上、中及下部支撑刚度大导致第二阶段吸能不充分,将导致aPLI行人腿型弯矩损伤值超标,aPLI行人腿型不能得分。另外,如果上、中及下部支撑刚度匹配不合理,aPLI行人腿型呈现“C”字形弯曲,导致aPLI行人腿型不得分。大腿弯矩和小腿弯矩与存在关系:+∝,需要平衡大腿弯矩、小腿弯矩及损伤值,综合考虑aPLI行人腿型整体得分。

综合考虑以上影响因素,针对车辆前端结构提出如下设计方案:

(1)车辆前端采用朝天缝设计,前机罩硬点后移;

(2)前保安装骨架、前保防下潜支架及大灯安装支架设计失效断裂,实现碰撞的时候发生溃缩;

(3)前贯穿灯与前保安装骨架连接,当前保安装骨架失效后一同向后运动;

(4)前保蒙皮距离前防撞梁留有100 mm空间,前贯穿灯后部留有80~100 mm空间,前组合大灯后部留有40~50 mm空间,保证足够的腿部吸能空间。

车辆前端结构设计要求见表1。

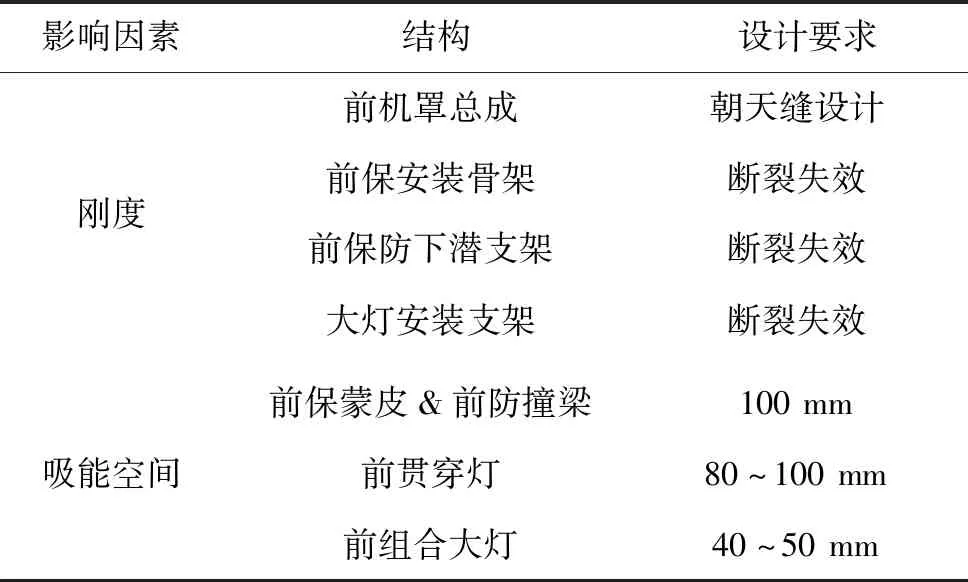

表1 车辆前端结构设计要求

基于上述设计要求,通过LS-DYNA仿真分析得出aPLI行人腿型得分4.218分,如图4所示(车辆前端左右对称呈现车辆左侧状态,下同)。

图4 aPLI行人腿型得分结果

2 aPLI行人腿型冲击车辆前端试验验证

根据LS-DYNA仿真分析结果,策划aPLI行人腿型冲击车辆前端试验。首先验证前期仿真阶段性能设计要求在实车上的表现,其次验证aPLI行人腿型损伤值仿真与试验一致性问题。

仿真与实车验证对比如图5所示,经对比可以看出:上述结构断裂失效形式的实车表现与仿真基本一致,性能设计基本满足前期设定的要求。

图5 仿真与实车验证对比

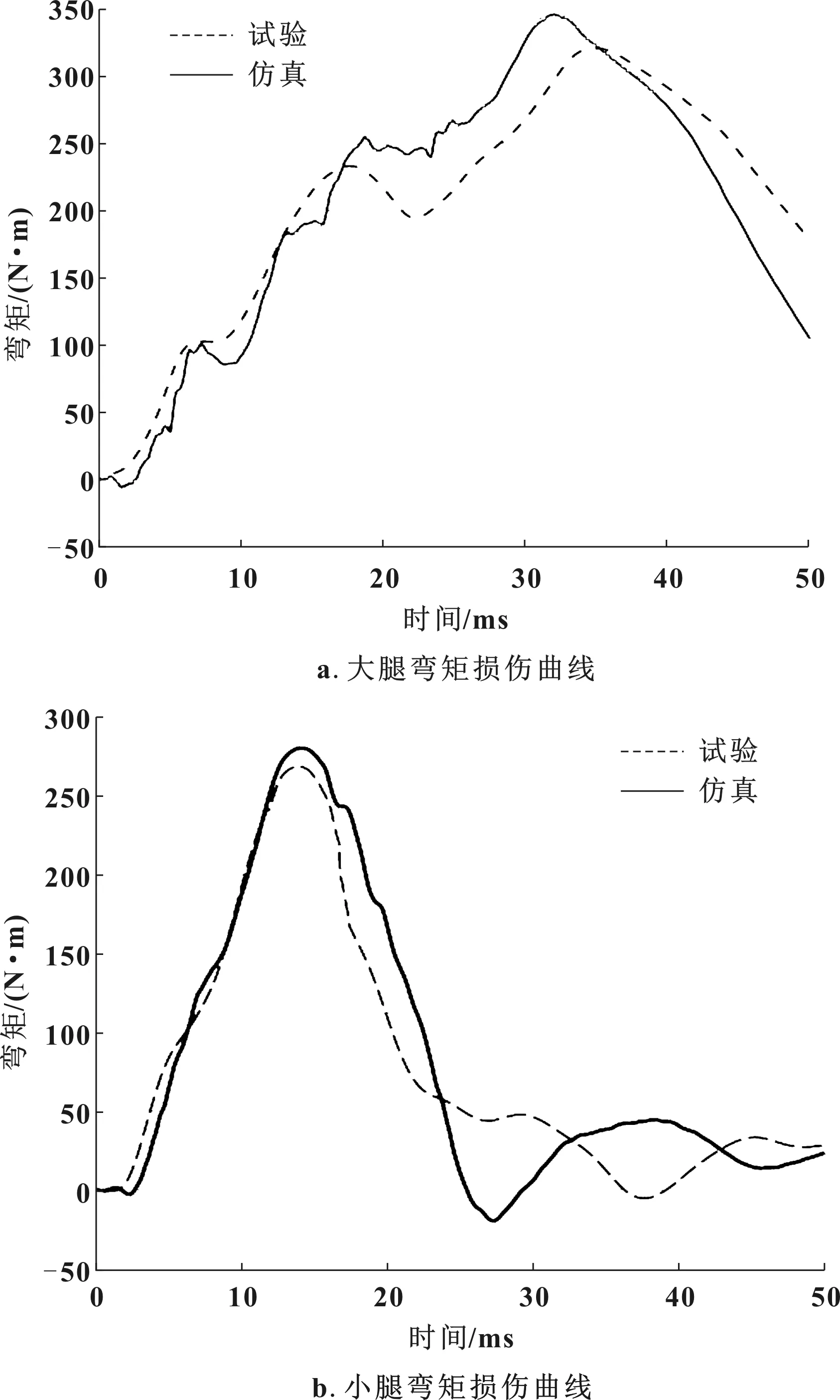

鉴于篇幅所限,文中以测试点L4对aPLI行人腿型仿真与试验损伤值一致性进行分析说明。其中表2为仿真与试验损伤值对比,图6为仿真与试验损伤曲线对比。

图6 仿真与试验损伤曲线对比

表2 仿真与试验损伤值对比

由表2可知,aPLI行人腿型损伤值仿真与试验相比误差在10%左右,一致性较好。

由图6可以看出,通过仿真与试验损伤曲线对比,两者趋势和峰值基本吻合。

由此可证明,前期仿真设计准确度较高,分析结果可信。

3 优化设计

为了获得更高的aPLI行人腿型得分,主要通过提升小腿弯矩得分来实现,有效的方法是调整行人小腿保护梁的结构刚度,增加小腿向后的侵入量,从而达到小腿弯矩损伤值降低的目的。

3.1 优化方案

图7为仿真动画示意。

图7 仿真动画示意

通过结合图6仿真曲线及图7仿真动画可以看出:

(1)小腿弯矩损伤值在15 ms左右已达到峰值,说明行人小腿是在接触阶段由于行人小腿保护梁的刚度大导致的损伤值超标,不是处于回弹阶段;

(2)小腿接触前保蒙皮,前保蒙皮盒装结构挤压小腿保护梁加强筋,导致行人小腿无法向后运动,侵入量不足。

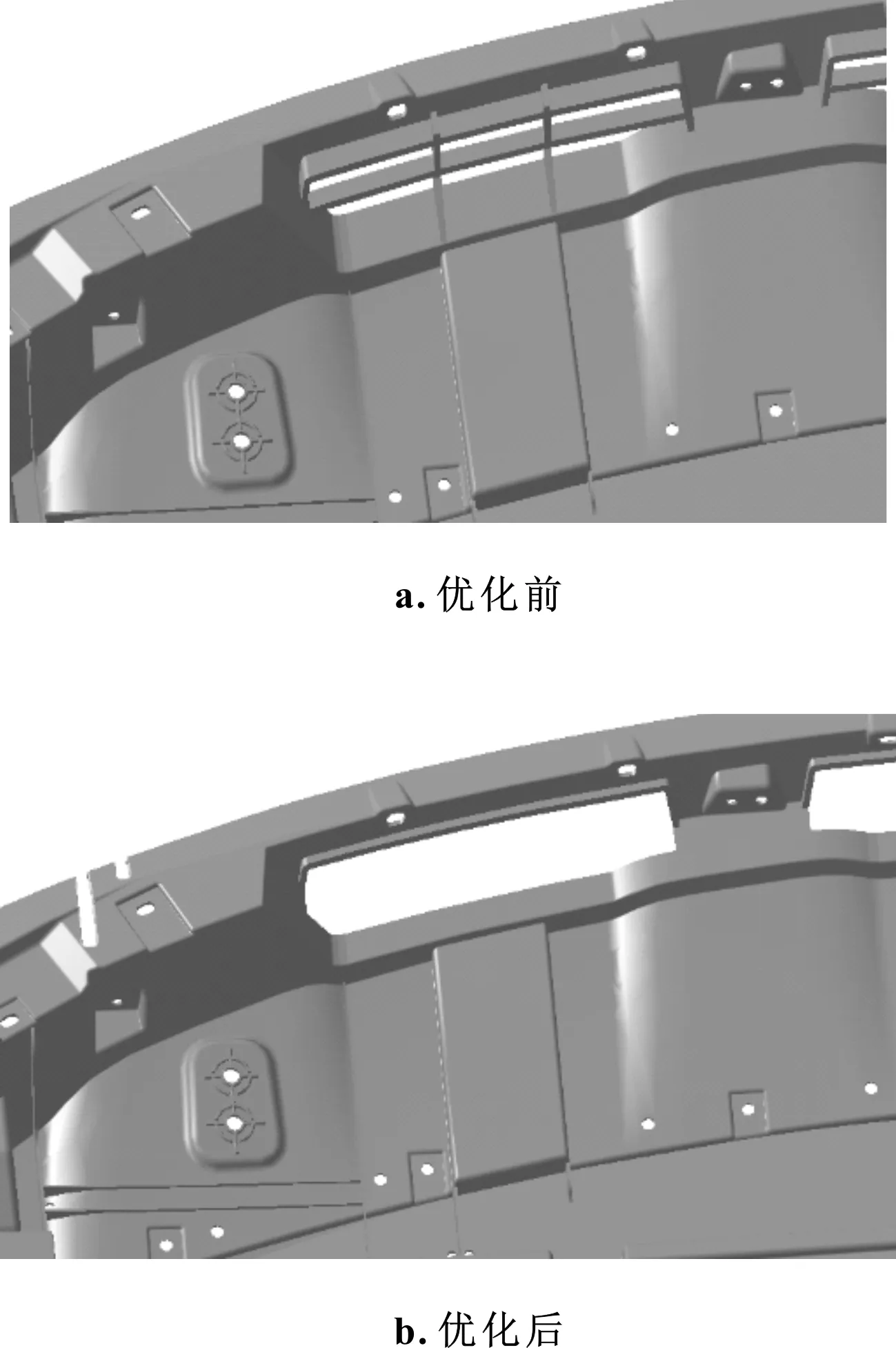

基于上述原因分析,提出如下优化方案:

(1)行人小腿保护梁前端取消加强筋;

(2)前保蒙皮盒装结构对应位置取消行人小腿保护梁双十字交叉加强筋;

(3)测试点L6位置区域行人小腿保护梁前端开长条弱化孔。

优化方案示意如图8所示。

图8 优化方案示意

3.2 优化方案验证

基于优化方案进行仿真分析验证,优化后的小腿弯矩损伤曲线如图9所示,优化后的aPLI行人腿型得分结果如图10所示。由图9可以看到,优化后小腿弯矩损伤值由280.39(N·m)降低至187.10(N·m),降低33.2%;由图10可以看到,aPLI腿部整体得分由4.218分提升至4.500分,提升6.27%,优化方案有效且效果明显。

图9 优化后的小腿弯矩损伤曲线

图10 优化后的aPLI行人腿型得分结果

4 结论

本文依据一款小型SUV车型,基于aPLI行人腿型对车辆前端设计及优化,并进行一系列仿真和试验验证,结果表明:

(1)前期仿真阶段,对车辆前端结构提出了设计要求,通过试验验证基本满足设定目标。

(2)经过仿真和试验数据及曲线对比分析,表明仿真模型精确度较高,可指导对产品的优化设计。

(3)针对行人小腿保护梁的优化设计,有效降低aPLI行人小腿弯矩损伤值,提升aPLI行人腿型整体得分。

(4)基于aPLI行人腿型的车辆前端设计及优化方法可行,后续将通过试验对优化方案进一步验证。