国内丙烷脱氢制丙烯现状及发展

2022-06-30王刚

王刚

润和科华催化剂(上海)有限公司(上海 200120)

丙烯是石化工业的基础原料,也是重要的有机化工原料。近年来,伴随着下游聚丙烯、丙烯腈、环氧丙烷、丁醇、辛醇、异丙醇、丙苯、丙烯酸及酯、环氧氯丙烷等产品的发展[1-2],对丙烯原料的需求量将越来越大。随着全球能源多元化的发展,丙烯工艺路线也在不断革新。从传统气分工艺的循序渐进,大乙烯的蓬勃发展,到C3资源的深度利用,直至煤制烯烃的日新月异,以及华丽呈现的丙烷脱氢,丙烯生产工艺多管齐下,供应面迅速攀升。

以丙烷为代表的低碳烷烃脱氢制丙烯,可以把价值较低的烷烃转化成高价值的烯烃,在近几年受到我国石化领域广泛关注。

1 丙烯路线发展趋势

国内生产丙烯的主流技术仍是传统石化路线中的催化裂化和蒸汽裂解联产,新兴工艺中,甲醇制烯烃/甲醇制丙烯(MTO/MTP)、煤制甲醇/煤制丙烯(CTO/CTP)、丙烷脱氢制丙烯等路线发展迅速[3]。2020年,国内丙烯产能中传统路线(炼厂副产、蒸汽裂解联产)占比61.2%,比2015年下降5.4%;煤/甲醇制烯烃路线占比20.5%,比2015年提高1.2%;丙烷脱氢路线占比17.2%,比2015年提高4.4%[4]。

业界通常认为,专门生产丙烯与传统路线相比是成本较高的方案。然而,丙烯价格的持续走高和专门生产丙烯的巨大利润空间,促进了对传统技术的替代,丙烷脱氢、易位转化、高碳烯烃裂解制丙烯和甲醇制烯烃等成为专产丙烯的优先选择。目前,这些新技术已发展到可以与传统方式竞争的地步[5]。

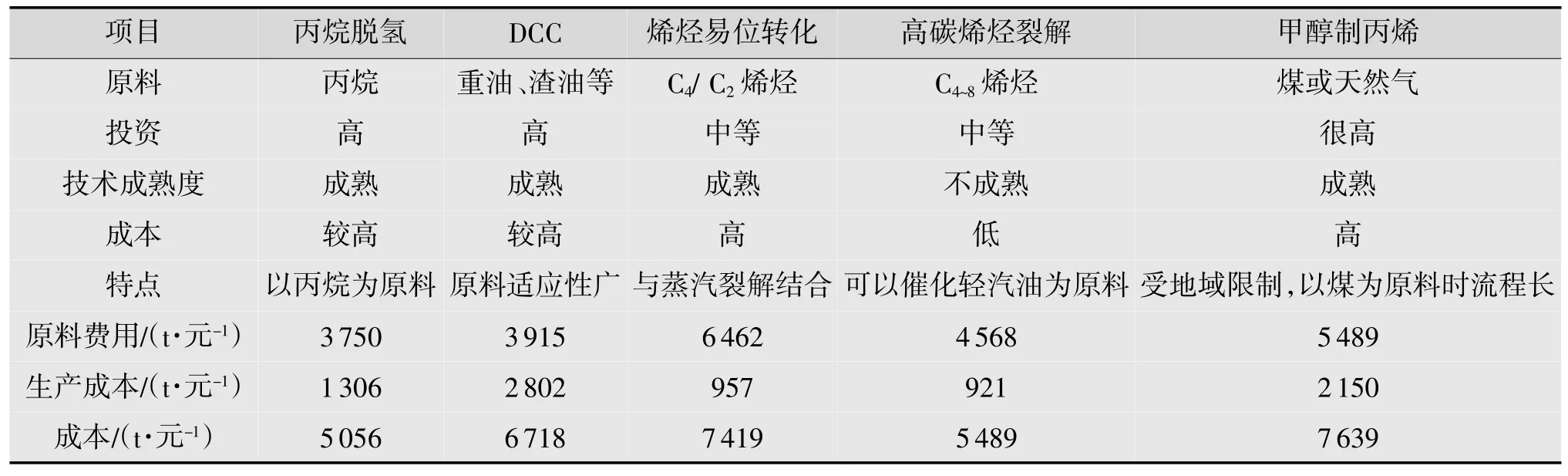

除蒸汽裂解和催化裂化装置生产的副产品丙烯外,以上其余几种丙烯生产工艺技术及经济的比较见表1。

表1 丙烯生产技术及经济性比较

从表1可以看出,丙烷脱氢生产丙烯的成本仅比烯烃易位转换、高碳烯烃裂解制丙烯工艺的成本高,原料成本是相对最低的。催化裂解(DCC)工艺虽然原料成本低,但装置原料成本和投资较高。烯烃易位转换制丙烯和煤制丙烯原料成本较高[5]。综合比较,丙烷脱氢是综合成本相对较低的一种技术,将成为未来丙烯扩产的主要方向。

2 国内丙烷脱氢主要技术发展现状及建设情况

从2013年国内第一套丙烷脱氢装置在天津渤海化工集团有限责任公司投产开始,国内脱氢行业经过了近10年的高速发展,对生产过程中的缺陷进行多次改进,工业应用日趋成熟。目前,丙烷脱氢工业化应用主要技术为鲁姆斯技术公司(Lummus)的Catofin固定床工艺和美国环球油品公司(UOP)的Oleflex移动床工艺[6]。从已运行的装置经验来看,Oleflex工艺中移动床催化剂所需要的高强度载体降低了该工艺的连续稳定性[7]。国内已建成丙烷脱氢装置和在建丙烷脱氢装置统计情况见表2和表3。

由表2和表3可见,在现阶段盈利较好的情况下,国内丙烷脱氢投资热度居高不下。截止到2021年年底,国内运行的固定床丙烷脱氢装置有9套,总产能540万t/a;移动床丙烷脱氢装置有13套,总产能622万t/a。

表3 国内在建丙烷脱氢装置统计表

据统计,2021年我国丙烯表观消费量约4 300万t。从进出口贸易情况来看,我国丙烯对外依赖度较高,年进口量远大于出口量。2021年我国丙烯进口数量为249.4万t,进口金额为26.2亿美元[8]。

预计到2024年底,国内将新增固定床丙烷脱氢装置16套,总运行的固定床丙烷脱氢装置达到25套,总产能1 590万t/a;国内将新增移动床丙烷脱氢装置14套,总运行的移动床丙烷脱氢装置达到27套,总产能1477万t/a。

鉴于丙烷脱氢在国内的蓬勃发展,2021年“十四五”国家重点研发计划把烷烃脱氢列入国家重点开发项目,国内涌现出一批有代表性的脱氢技术,涵盖了目前的3种主流脱氢技术:中石化洛阳工程有限公司与中国石油化工股份有限公司石油化工科学研究院联合开发的丙烷脱氢制丙烯移动床工艺、Rezel公司的固定床ReFix-ProTM工艺和流化床PropeNEXTTM工艺、中国石油大学的丙烷/丁烷联合脱氢(ADHO)流化床技术等。

3 丙烷脱氢效益分析

(1)成本分析

丙烷脱氢的主要成本为原料,约占总生产成本的80%,是项目盈利的主要影响因素。丙烷脱氢的生产成本包含丙烷消耗、催化剂消耗、化学品消耗、公共工程消耗、固定成本和折旧以及产生的副产品价值。

(2)综合效益分析

丙烯、丙烷的价格差是影响丙烷脱氢装置经济性的决定性因素,最近几年,丙烯的价格趋于稳定,而丙烷的价格变化较大,因此丙烯-丙烷价格差受丙烷原料的影响较大。而生产规模和公用工程价格变化对丙烷脱氢装置经济性影响较弱。从近年价格走势来看,产品和原料价差较大时,不同规模的丙烷脱氢装置均能体现出较好的盈利性。当产品和原料价差较小时,产品规模效益显现。一般认为,规模大于45万t/a的丙烷脱氢装置效益要优于较小规模的丙烷脱氢装置。

4 影响丙烷脱氢发展的因素

从以上效益分析可见,影响丙烷脱氢发展的因素主要为原料丙烷。国内丙烷主要以中东和北美的进口油田伴生气的高纯度液化丙烷为原料,从2016—2021年进口数据来看,中国70%~85%的丙烷进口来源于中东和北美。2021年前3个季度,丙烷市场整体较为平淡,价格一直稳定在4 000~5 000元/t。进入2021年冬季后,受欧洲液化气价格波动的影响,丙烷最高价格近7 000元/t。而进入2022年3月,俄乌冲突爆发后,丙烷价格达到7 600元/t。受国际局势影响,丙烷价格不断提高,丙烷脱氢制丙烯利润空间降低。2024年后,随着新建丙烷脱氢项目的投产,丙烷供需缺口加大,原料价格上涨,丙烷脱氢的盈利空间会逐渐减小。届时国内丙烷脱氢产能将超过3 000万t/a,所以配套建设下游装置,解决自产丙烯,增加下游装置的抗风险能力,是保证企业健康运行的有效措施。另外,可以考虑通过技术改进、节能降耗,来应对丙烷价格上涨带来的利润降低。

5 结语

在国内经济高速增长的背景下,丙烯需求增长迅速。丙烯技术的传统石化路线逐年萎缩,已不能满足现阶段国内对丙烯的需求。在原料供应充足和原料价格平稳的情况下,丙烷脱氢将成为丙烯增产的新方向。随着国内新一轮丙烷脱氢产能增长,对原料丙烷的需求将增大,丙烷进口量将持续增长,丙烷与丙烯的差价由市场决定,会成为丙烷脱氢经济性的重要影响因素。原料价格成为市场因素,可以通过优化技术路线,节能降耗,降低丙烷脱氢装置的运行成本,不断提高企业盈利能力,促进丙烷脱氢行业的健康发展。