应用流程模拟预测原料变化对间二甲苯生产的影响

2022-06-30易芬远

宋 杰,易芬远

(1.宁波中金石化有限公司,浙江 宁波 315200;2.广西三晶化工科技有限公司,广西 崇左 543200)

间二甲苯(MX)是C8芳烃中数量最多的组分,约占45%~50%,主要用途是通过异构化反应增产对二甲苯和邻二甲苯,作为聚酯和苯酐的原料[1]。20世纪70年代以后,间二甲苯的直接化工利用得到发展,如间二甲苯直接氧化生产的间二甲酸(IPA),是改性聚酯和新型不饱和树脂的基本原料,间二甲苯经氨氧化制得的间苯二腈(MPDN),是合成特种树脂、高级低毒农药、燃料和增塑剂的重要中间体[2]。

流程模拟技术以工艺过程的机理模型为基础,采用数学方法来描述化工过程,运用计算机辅助计算手段,进行过程的物料衡算、热量衡算、能量分析等,已经成为装置设计、改造、新工艺流程的开发研究、生产调优和科学管理必不可少的工具[3]。Aspen Plus软件是基于稳态化工模拟、灵敏度分析、优化和经济评价的大型化工流程模拟软件,具有完备的物性系统和完整的单元操作模型库,广泛用于各单元操作及全工艺流程的模拟与优化[4]。本文采用流程模拟软件Aspen Plus,对某间二甲苯工艺生产线进行流程模拟,预测原料的变化给生产带来的影响与机遇。

1 工艺流程简介

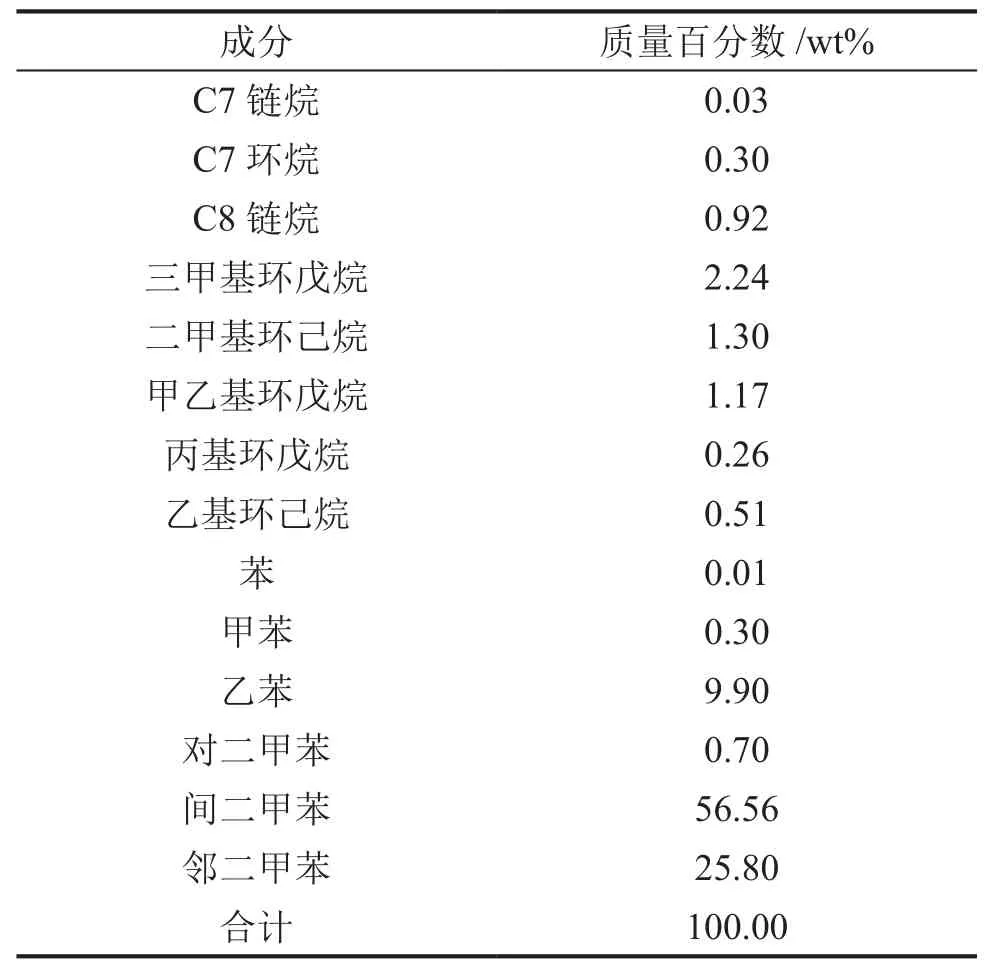

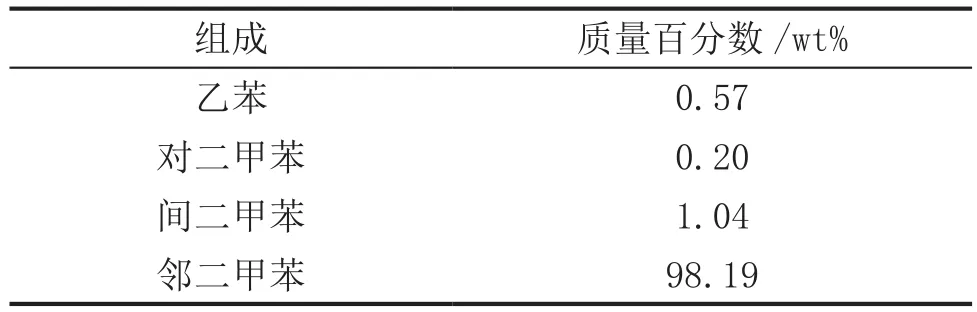

某公司的间二甲苯工艺生产线采用模拟移动床技术进行分离[5]。生产线原料经脱环烷塔脱除低沸点的环烷烃,塔底为C8芳烃,送至吸附模拟移动床系统,分离出抽余液和抽出液。抽余液进入抽余液塔,分离出甲苯和贫MX的抽余液。抽出液进入抽出液塔,分离出甲苯和MX产品。两塔分离出的甲苯作为解吸剂,送至吸附模拟移动床系统循环利用。间二甲苯生产线的原料组成见表1。

表1 间二甲苯生产线的原料组成

2 模型的建立与验证

在间二甲苯的生产工艺中,涉及的原料主要有甲苯、乙苯、对二甲苯、邻二甲苯和间二甲苯,均属于非极性物质,因此采用RK-SOAVE方程[6]对状态函数求解,其中二元交互参数采用Aspen Plus内置数据。利用Aspen Plus软件模拟分离精馏塔,采用RadFrac和SMB块,建立了脱环烷塔、抽余液塔、抽出液塔、吸附模拟移动床系统的流程模拟模型。

2.1 脱环烷塔

图1为脱环烷塔(C-3501)的模拟流程图。原料进入脱环烷塔中部,塔顶的气相经空冷冷凝成液相后用泵加压,送回上游异构化单元加以利用。塔底液用泵加压后,送至吸附模拟移动床系统进行分离。依据塔底液中的非芳烃含量在0.5%以下的分离要求进行模拟计算,得到脱环烷塔的模拟计算结果如表2所示。

图1 脱环烷塔(C-3501)模拟流程图

表2 脱环烷塔的模拟计算结果 /%

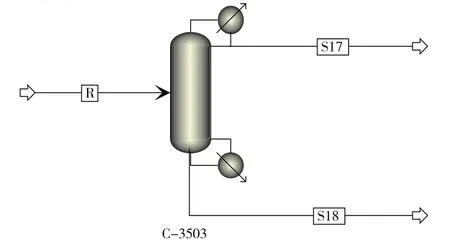

2.2 抽余液塔

图2为抽余液塔(C-3503)的模拟流程图。从吸附模拟移动床系统抽出的抽余液进入抽余液塔中部,塔顶气相为热联合系统,作为脱环烷塔和抽出液塔的再沸热源。经两塔再沸器换热后的液相,利用泵加压将塔顶的液相甲苯作为解吸剂循环利用。塔底液用泵加压后,送回上游异构化单位加以利用。依据塔顶液中C8芳烃含量在0.05%以下的分离要求进行模拟计算,得到抽余液塔的模拟计算结果如表3所示。

图2 抽余液塔(C-3503)模拟流程图

表3 抽余液塔的模拟计算结果 /%

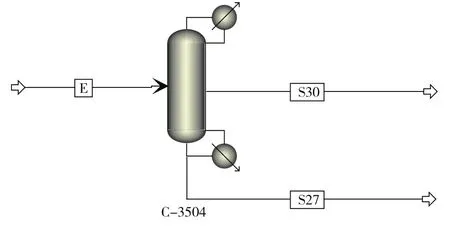

2.3 抽出液塔

图3为抽出液塔(C-3504)的模拟流程图。从吸附模拟移动床系统抽出的抽出液进入抽出液塔中部,塔顶气相经空冷冷凝后全回流操作。甲苯从塔的第5层塔盘侧线采出,经泵加压后作为解吸剂循环利用。塔底液用泵加压,经空冷、水冷冷却至40℃后,送间二甲苯产品储罐。依据塔底液中间二甲苯含量不低于99.5%的质量控制要求进行模拟计算,得到抽出液塔的模拟计算结果如表4所示。

表4 抽出液塔模拟计算结果 /%

图3 抽出液塔(C-3504)模拟流程图

2.4 吸附模拟移动床系统

借鉴对二甲苯模拟移动床的流程模拟方法[7],选用SMB模型,在理论收率不低于95%的要求下,对间二甲苯模拟移动床系统进行建模,模拟结果为理论收率达到95.8%。

3 预测原料组分变化带来的影响

由于原料供货方计划实施技术更新,预计原料组成会发生较大变化,因此研究原料变化对间二甲苯工艺生产线的影响十分必要。

表5 间二甲苯生产线原料的组成变化

3.1 对工艺生产的影响

技术更新后的原料中,非芳烃含量在0.5%以下,可以不经脱环烷塔处理直接进入吸附模拟移动床系统进行分离。脱环烷塔可停用或寻找新的加工方案。

进料中的邻二甲苯含量升高了2.96%,经模拟,间二甲苯的理论收率由95.8%降至94%。

3.2 增产邻二甲苯的机遇

用脱环烷塔对原料变化后的抽余液塔底的物料进行分离,发现塔底物料(表6)符合《SH/T 1613.1-2018 石油邻二甲苯》中优级品的规格要求。塔的压降、塔顶冷凝器负荷、回流流量和再沸器热负荷的模拟数据见表7。相比脱环烷工艺方案,此加工方案中,塔的冷却负荷、回流泵负荷、再沸器负荷等指标是降低的,表明脱环烷塔具备生产邻二甲苯产品的能力,可通过增加一些流程,经技术改造后生产邻二甲苯产品。

表6 脱环烷塔塔底模拟组成

表7 脱环烷塔生产邻二甲苯的模拟数据

4 结论

本文采用流程模拟软件Aspen Plus,对生产间二甲苯的工艺过程进行了建模和模拟,预测了生产线的原料组成发生较大变化带来的影响,并通过流程模拟,确定脱环烷塔具备生产邻二甲苯产品的能力,可以通过增加产品种类,减少因原料变化导致收率降低的不利影响。