核电电源板卡的故障检修介绍

2022-06-29沈屹

沈 屹

(中核核电运行管理有限公司,浙江 嘉兴 314300)

0 引言

在核电的应用环境中,其仪器仪表需具备高稳定性、可靠性及安全性,同时也朝着小型化、高集成度方向发展。核电仪器仪表设备对工作的电压、电流等要求高,同时对工作环境需具备较强的耐受力,这就需要配置一个稳定可靠的电源板卡为其提供供电保障。

在相关仪器仪表的使用中,发现其中电源板卡的故障率比较高,根据统计在设备故障中以开关电源板卡的故障率居榜首。原因为开关电源处于整个系统的上游,当其发生性能退化或故障时,往往会引起下游组件工作失常;严重情况下会造成下游组件出现故障,导致较大的经济损失,甚至是人员的伤亡。为了确保核电站的安全可靠运行,有必要对电源板卡的元器件构造及其原理、常见故障分析、失效率曲线及短寿元器件和故障检修方法进行介绍和分析总结[1,2],提高运维人员的维修效率和维修技能。

1 电源板卡的原理

图1 一款线性可调电源实物图Fig.1 Physical map of a linear adjustable power supply

核电仪器设备中常见的电源板卡有线性电源和开关电源两种。线性电源通常先将交流电经过降压变压器降低电压幅值,再经过整流电路整流后,再经线性稳压管得到较高精度的直流电压。线性电源具有线路简单、噪声小、精度和可靠性高等优点,但也存在体积重量大,功率密度低等缺点。图1 为核电仪控设备中一款线性供电电源板卡。其工作原理为交流输入220 V/50 Hz 经过降压隔离变压器降压后,输入给整流器和滤波电解电容得到30 V 的脉动电压,再经过可调电阻、稳压管和稳压电解电容后,得到可调的直流供电电压。

开关电源板卡具有功率密度和效率高、体积和重量小等众多优点。在现代仪器设备中,采用开关电源的比重越来越高。图2 为一款核电站集控室采用的24 V 直流母线供电开关电源,为德国AGE 公司生产的AC2000 电源模块。电源输入为交流电90 Vac ~264 Vac/47 Hz ~63 Hz,输出为24 V/40 A 直流电压。这款开关电源电路采用两级拓扑,第一级为功率因数校正电路,采用单相升压电路将交流电压整流升高到400 V;第二级电路为移相全桥隔离变换电路,将400 V 直流电压转换为24 V 可控输出。

2 电源板卡的常见故障分析

图2 AC2000开关电源实物图Fig.2 Actual diagram of AC2000 switching power supply

开关电源板卡由众多元器件焊接组成,其中半导体有开关管、整流管、控制芯片等;被动元器件有磁芯元器件,瓷片或插件电阻电容、电解电容、安规电容、保险丝等;另外还有印刷电路板、输入输出端子和外壳等组成。电源板卡不仅需要在设计上留有足够的安全裕量,且通过相关测试;同时在来料筛选及生产制程上严格控制,才能满足高质量和高可靠性的要求。电源板卡的常见故障有如下几类。

2.1 设计裕量/校验不足

不同的电源板卡,如民用电源、核电电源或军工电源,有不同的设计规范或相应法规要求。电源板卡在设计之初,就需要充分解读相关条款,指导元器件选型和电路设计;测试校验过程中必须严格要求并满足法律法规要求。任何测试不良项目都需要有不良分析、整改对策和验证报告等完善的质量管控体系。

在核电应用场合,其电源板卡的检测和鉴定有相关法规要求[3,4],其中NB/T 20197.3-2014《核电厂仪表和控制设备可靠性及老化检测》中第3 部分电源有详细的测试条款和要求,如输入/输出调整率、交叉调整率、过冲幅度、维持时间等要求。表1 详细罗列核电厂电源板卡可靠性及老化检测项目。

另外,NB/T 20344-2015《核电厂安全级电子设备鉴定教程》中也有相应测试鉴定条款,主要集中在环境试验、电磁兼容、电气绝缘和抗震试验等。开关电源属于硬件设备,可以通过分析法、试验法、运行经验法或组合法(分析、试验、运行经验的组合)获得证据,以证明在规定的运行条件和环境条件下,设备能够满足其规定的功能及性能要求。

图3 一款双路输出直流供电电源,在质保期连续发生故障,经维修小组拆解分析,发现都是图中红圈中一颗采样电阻烧毁,导致整机故障无输出。经过客诉和厂商分析,其原因为采样电阻设计裕量不足,在连续冲击电流或长时间过载后,电阻热裕量不足导致烧毁。后续产品通过采用更大功率的采样电阻,故障率大大下降。

表1 电源可靠性及老化检测项目Table 1 Power reliability and aging test items

图3 一款电源的电阻烧毁故障图Fig.3 The fault diagram of a power supply’s resistance burnout

图4 电解电容容量衰减不良Fig.4 Poor capacity attenuation of electrolytic capacitors

2.2 元器件或生产制程缺陷

电源板卡少则十几个器件,多则由数百个元器件组成,任何元器件的故障都会导致整个板卡性能下降或者故障。同时元器件的制程工艺,如贴片工艺、焊接方法和组装方式等都会影响电源板卡的成品率和使用寿命。其中,常见的贴片不良有反贴、漏贴和贴歪;焊接不良有虚焊、爬锡不足和拖锡等;组装不良有固定螺丝未拧紧、元器件浮空和元器件反插等。

(1)混合料拌和运输。选用拌和设备依次对A型及B型TPS两种不同改性剂的排水沥青混合料进行拌和,在排水沥青混合料拌和过程中,保证拌和楼处于正常工作状态,若出现突发情况应提前做好应急处理工作,具体拌和操作应以相关规范为参考。

图5 电解电容引脚虚焊不良Fig.5 Poor soldering of electrolytic capacitor pins

图4 为一款菲尼克斯48V 导轨电源的某颗电解电容来料缺陷,导致同一批次的电源板卡未过质保期就无法正常工作,提前寿终。通过分析大部分不良原因为电解电容C1容量衰减,原本为470uf 的容量衰减到几乎为零,导致卡件无正常输出。图5 为一款电源的一颗输出电解电容的引脚存在虚焊现象,在出厂前虽然通过了拷机等测试,但是后期使用中有热胀冷缩,虚焊处脱开导致不能正常工作。此类不良需要原厂稳定焊接工艺,同时制定有效的检测手段。

2.3 工作环境不当

电源板卡在说明书上都有严格的工作条件,如输入输出范围、电磁兼容等级、温湿度范围、散热条件、使用海拔高度、防尘防水等级和安装方式等要求。不当的工作环境将导致电源板卡寿命大打折扣,甚至出现安全隐患。电源板卡通常作为整个系统的一个子部分,系统集成商常忽视了电源板卡的一些细节要求,导致在一些极端的工况或者运行一段时间后,出现大批量的不良或故障。

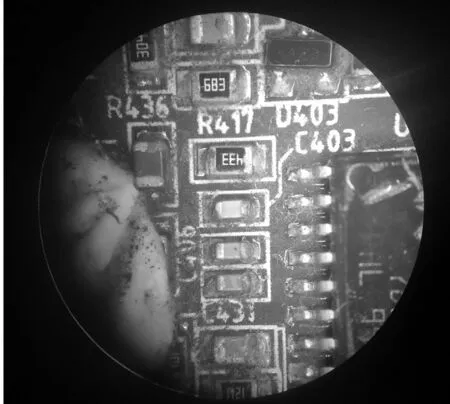

图6 为一款艾默生电源在电站使用一年后,发现PCB上元器件焊点处出现严重的腐蚀现象,同时出现很高的故障率。经过分析发现,虽然电源板卡采用了三防漆的防护工艺,但是在一些死角部位无法做到有效防护,导致在高盐高湿运行环境中出现焊接点和元器件腐蚀不良,从而出现高的故障率,严重影响供电安全。

图7 为一款电源在电站使用两年后,发现带载能力下降,风扇声音变大。经过拆解分析发现,机壳内的电路板上布满灰尘,导致整机散热能力不足,带载能力下降,甚至出现热保护而停止工作。通过现场调研发现,该电源机柜在配电室进风口处,进风口未做有效的虑尘处理,导致电源模块快速堆积大量粉尘,影响散热和工作。

图6 电路板腐蚀不良Fig.6 Poor corrosion of the circuit board

图7 电路板粉尘堆积不良Fig.7 Poor dust accumulation on the circuit board

另外,电源板卡在输入输出端子连接、接地保护、安装方式等也会影响其可靠性和稳定性。特别是一些电源板卡的接地或屏蔽方式,会导致电磁电容不良,或者防浪涌和防静电保护失效,这些都需遵照电源板卡的说明书来严格执行。

3 电源板卡的失效率曲线

图8 电子产品故障率的浴缸曲线Fig.8 Bathtub curve of failure rate of electronic products

电源板卡在实际运行中基本上都是免维护的,一般做预防性更换替代,或者整个设备升级换代。但是在设备运行中,还是会出现一定故障率。这是因为所有的元器件都有一定的失效率,生产厂商一般会在规格书中表明其平均故障时间(Mean Time Between Failure,简称MTBF)[6]。图8 为电子产品寿命周期的经典浴盆曲线,也适用于电源板卡;X 轴表示电源板卡的寿命周期时间,Y 轴表示寿命周期失效率。浴盆曲线左侧显示电源板卡的早期故障阶段,通常是指生产过程中未筛选出的工艺缺陷和部件缺陷。如果在生产中通过拷机等手段筛选出工艺缺陷和部件缺陷,则早期故障率应非常低,与随机失效率一样低。浴盆曲线中部为稳定状态阶段。这个阶段的失效率为随机失效,通常由软性缺陷或随机应力(如浪涌)引起,这个时期失效率很低。浴盆曲线右侧为损耗阶段,这个阶段的失效主要为组件材料失效或参数降低,并随着时间推移失效率迅速上升。当电源板卡进入损耗阶段,应及时进行更换动作。

现代电源板卡大部分采用电解电容来做滤波和储能元器件,电解电容的寿命一般是整个卡件的寿命短板。生产厂商一般根据使用环境主要是温度、电解电容寿命及其它元器件综合计算,给出电源板卡的寿命指标,从几千小时到数万小时不等[2,5]。电解电容的退化主要受最初制造工艺及后续使用过程的影响,三氧化二铝(Al2O3)氧化膜介质部分会不断地增加变厚,同时电解质液在不断地对氧化膜介质进行修复的同时,也在消耗着自身的体积,导致电解液体积持续地下降。另外在使用过程中由于发热,也进一步加速电解液消耗。

4 电源板卡的故障检修方法

根据核电厂仪控设备的核安全和机组可用率的要求,电源板卡分为A、B、C 3 个级别进行管理[4]。其中,A 级电源为安全级电源或单一故障导致停机停堆的电源;B 级电源为电源本身没有安全级别的要求和鉴定要求,但其失效可能引起安全相关设备功能水平的降低;C 级电源除A级和B 级以外的其它电源,C 级电源不纳入老化管理范围。

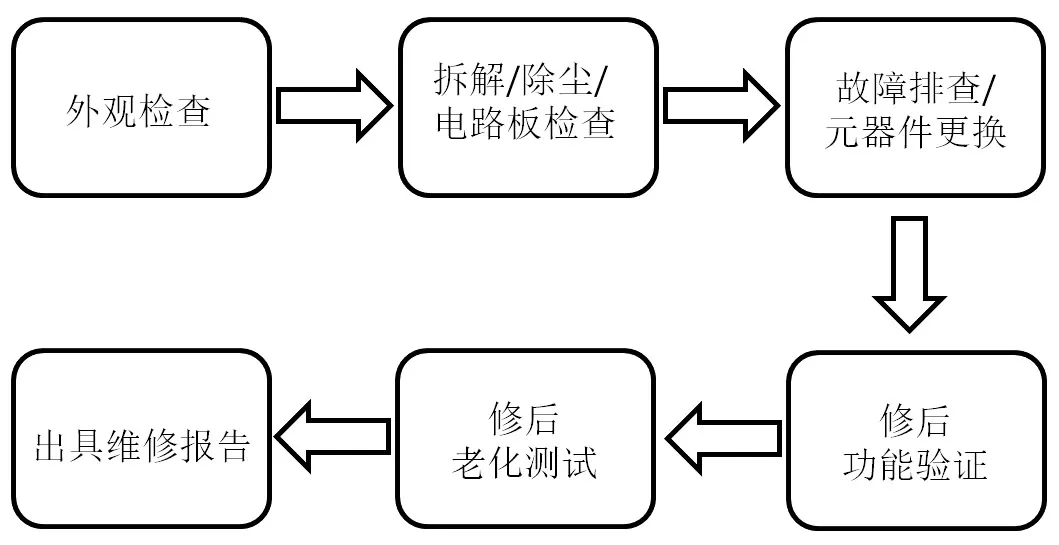

图9 电源板卡故障检修步骤Fig.9 Troubleshooting steps for the power board

针对A 级和B 级的核电电源板卡,本文总结常见的故障检修流程,如图9。主要包含外观检查、电路板检查、故障点排查/元器件更换、修后功能验证、修后老化测试和总结报告共6 个步骤。下面将详细介绍电源板卡故障检修中每个步骤的细节和注意事项。

1)外观检查

输入输出的引线是否松动或烧毁。外壳是否有变形或变色,通常塑料外壳产品会有明显变化。固定螺丝等是否松动或缺失,特别是一些保护接地线的螺丝。指示表针是否在正确位置,故障时指示LED 灯的状态等。通过细致的外观检查可快速定位一些直观的故障点,提高检修效率。

2)电路板检查

拆解电路板检查过程中需做好防静电措施,防止静电二次损伤。通过清理元器件上的积尘,便于电路板上元器件外观检查,如烧焦或一些电击穿的痕迹。可以重点检查输入输出保险丝是否熔断,功率半导体元器件的通断性,继电器的触点阻抗,其它元器件可以查看表面是否变色破裂等。

3)故障排查及元器件更换

当无法通过肉眼识别故障点时,需用专业设备如万用表和LCR 表等进行精确的故障测量和定位。在故障排查重新上电过程中,需要注意从低压开始慢慢上电,避免二次上电造成进一步损伤。当定位故障元器件后,更换的元件跟原机型的规格及型号一致,不可以随意更换替代元件。如果需要采用替代料进行故障替换,需进行替代料可行性分析及评估。

4)修后功能验证

故障排查后需进行基本的功能验证,通过解读电源板卡的规格书,建立修后功能测试项目,再进行逐渐的验证测试,以筛除修后功能指标可能存在的不良。对于一些关键技术指标,需要进行反复的测试确认。

5)修后老化测试

根据核电相关规范,建立老化测试项目,通过向电源板卡施加环境应力和电应力来加速寿命试验。对于电源板卡环境应力一般采用高温高湿测试,或者冷热冲击测试。通过一定时间的老化测试,将内部潜在的缺陷加速变成故障,以筛除修后早期的不良,提高修后的可靠性和稳定性。

6)出具维修报告

故障检修完成后需出具维修报告,保存维修记录。通过一定历史数据分析,总结常见故障模式及排查维修方法,提高维修效率和维修技能。

5 总结

本文介绍常见核电电源板卡的元器件构成及其工作原理,有线性电源和开关电源两种;分析电源板卡常见的3种故障原因:有设计或校验不足、元器件或制程缺陷和使用环境不良;并介绍相关实际案例,介绍电源板卡的失效率曲线及主要影响寿命的电解电容器件,重点介绍并总结电源板卡的故障检修方法。通过以上介绍和分析,增加核电运维人员对开关电源的认识,同时提高维修效率和维修技能。