水果重量分级控制系统设计与分析*

2022-06-29张静静刘智豪万宏强

张静静,刘智豪,万宏强

(1.西安工业大学 机电工程学院,西安 710021;2.陕西国防工业职业技术学院 智能制造学院,西安 710300)

水果成为日常生活必不可少的一部分,而水果从采摘到销售会经过一系列的程序,而其中分级就是一个必不可少的步骤,直接会影响果农的直接经济效益。由于国内外种植规模的差异,我国的水果分级方式依靠人工,这不仅增加了人工成本、也对分级精确效果带来影响[1-2]。

因此,针对水果分级设备做了许多研究,文献[3]针对哈密瓜设计了一款基于机器视觉的分级设备,并提出一种基于单滚子斜面推动原理的设计方法,可以完成哈密瓜在输送过程中的旋转动作,以便于哈密瓜的连续检测。文献[4]等人设计了一款基于PLC控制的蜜柚分级设备,可将蜜柚在大小分级完成的基础上再进行重量分级,可将其分为三个等级。文献[5]针对猕猴桃设计了一款基于PLC控制的分级设备,将猕猴桃根据重量进行分级,整个设备可由MCGS HMI触摸屏模块进行可视化操作控制,并增加语音输出功能以提高其使用性。文献[6]对目前水果品质检测分级中所采用的多传感信息融合技术进行了论述介绍,为水果分级设备的设计提供了参考。文献[7]设计的水果分级系统,在对水果图像采集后根据其外观特性等信息对水果进行实时检测分级,该设备以PLC控制器,结合组态王和MATLAB软件完成通信,实现对整个设备系统的控制。文献[8]设计了一种可以实现在线对苹果进行采摘并分级的系统,可根据苹果的重量和外观颜色两个特征对苹果进行分级,很好的解决了自动化程度不足和在线分级的问题。

结合以上研究,可以发现我国所销售的水果大多都是先根据尺寸进行等级划分,再进行称重打包销售,这造成人工成本高,包装重量误差大的问题[9-10]。果农分级按包销售,要求每包重量相同,以提高销售效率。因此,文中提出在已完成尺寸划分的基础上再进行多等级重量划分包装的方法。

1 水果称重分级设备

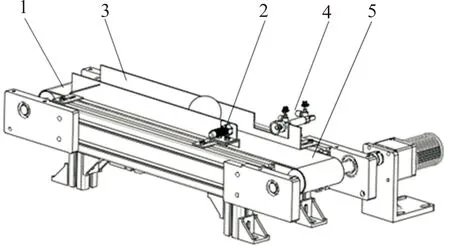

图1为水果称重分级设备,包括对水果的整理、称重、分级、收集几个部分,各部分相互配合,最终得到相同重量的水果包装。为了适应不同尺寸的水果,使其有序排列,设计U型槽挡板。水果有序排列后,通过光电开关传感器识别所在位置,再将识别信号发送到PLC控制器,进而反馈到气缸电磁阀,经由气缸将水果推送至下一模块进行称重。整理模块如图2所示。

1-传送带侧挡板;2-U型槽挡板;3-电开关;4-气缸;5-传送带。

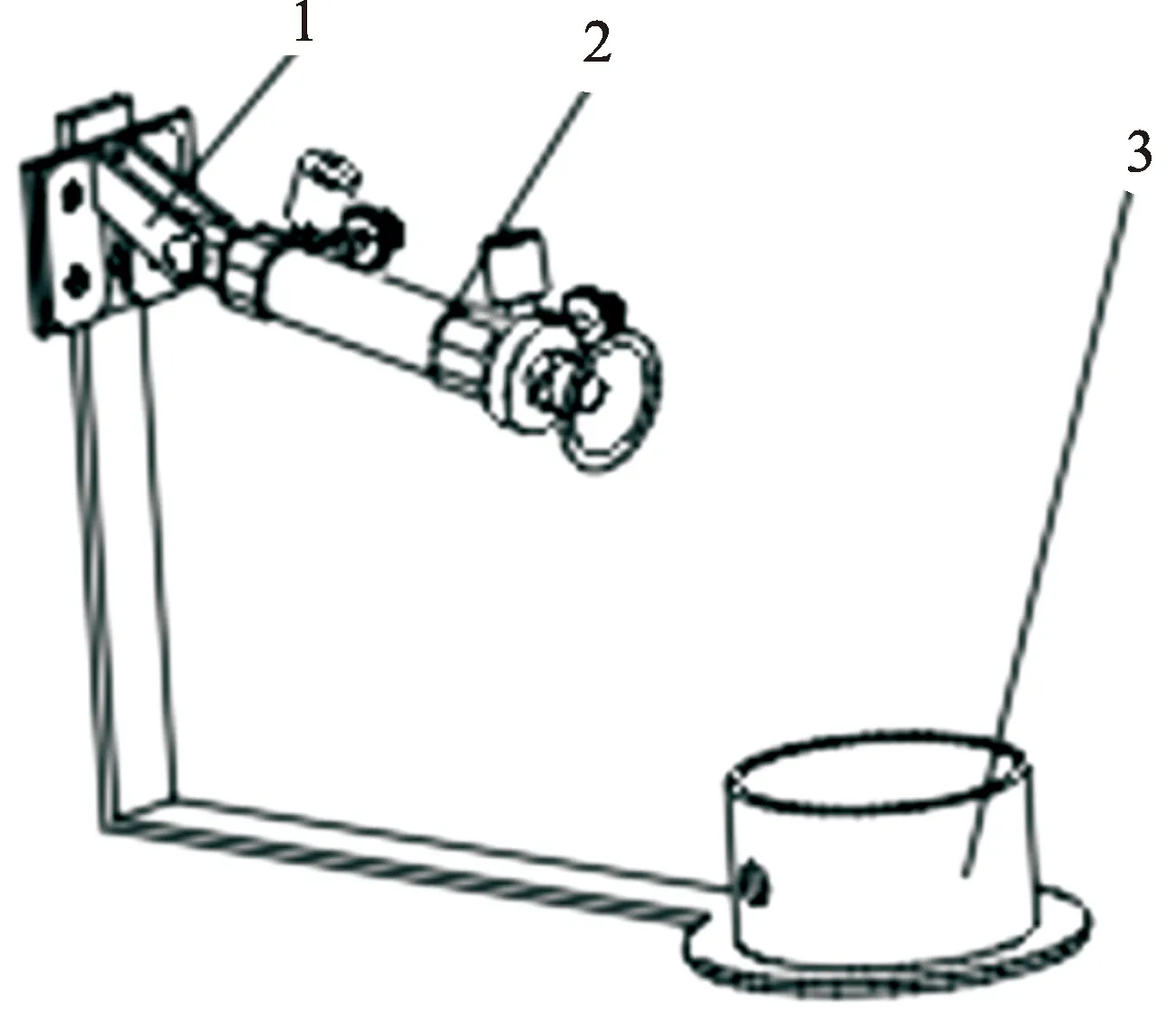

称重模块由称重盘、称重盘支撑、压力传感器、称重模块固定件构成,称重盘通过凸起固定在称重盘支撑上,称重盘支撑与称重模块固定件设计有卡槽,将压力传感器固定在中间。称重模块固定件通过螺栓固定在称重模块固定法兰上,实现整个称重模块的支撑固定。称重模块完成对水果的称重,并将称重信息传送给控制器进行等级判断,并发指令给分级模块和收集模块进行水果推送接收。称重模块如图3所示。

1-称重盘; 2-称重盘支撑; 1-固定法兰盘;3-压力传感器; 2-支撑轴;4-称重模块固定件。 3-称重模块固定法兰。(a)称重盘组件 (b)称重模块支撑组件

分级模块由固定件、分级气缸、水果滑道构成,分级模块固定件通过螺栓固定在称重模块固定法兰上,分级模块固定件上留有螺栓口,可以对分级气缸支架进行固定,分级气缸后端与分级气缸支架连接,可以进行一定角度的调整,改变分级气缸顶端位置,更好适应不同尺寸水果。在收集模块将对应等级的收集盒旋转至水果滑道口处,分级气缸将称重盘上的水果推送至收集盒内。收集部分由下旋转盘、上旋转盘、收集盒构成,下旋转盘通过螺钉和大齿轮固定,收集盒通过螺栓与上下旋转盘进行固定,齿轮的转动带动收集部分旋转,双层旋转盘设计,可以增大收集盒的承载力。分级和收集模块如图4~5所示。

1-分级气缸支架;2-分级气缸;3-分级模块固定件。

1-伺服电机; 2-收集盒;3-下旋转盘;4-上旋转盘;5-固定法兰;6-转轴。

2 控制系统设计

在机械结构设计完成后,选择西门子S7-00系列的224晶体管型PLC控制器进行逻辑程序编写,主要包括气动控制、称重分级模块、收集盒标记几大部分。在对主控器件PLC控制器进行合理选型后,根据前期确定的控制需求,对所选的PLC控制器的I/O端口进行分配。具体的I/O端口分配见表1。

表1 PLC I/O端口分配Tab.1 PLC I/O port allocation

依托合理分配的I/O端口进行PLC控制器的端子图设计,根据所设计的端子图进行实物接线,为保证功能实现而在PLC控制器输出端加载10个中间继电器。整体设备的逻辑控制流程描述如下:① 按下启动按钮;② 出料气缸打开;③ 传送带电机启动;④ 光电传感器识别水果;⑤ 推送气缸推送;⑥ 压力传感器等级判断;⑦ 步进电机旋转;⑧ 分级气缸推送;⑨ 收集箱收集水果。

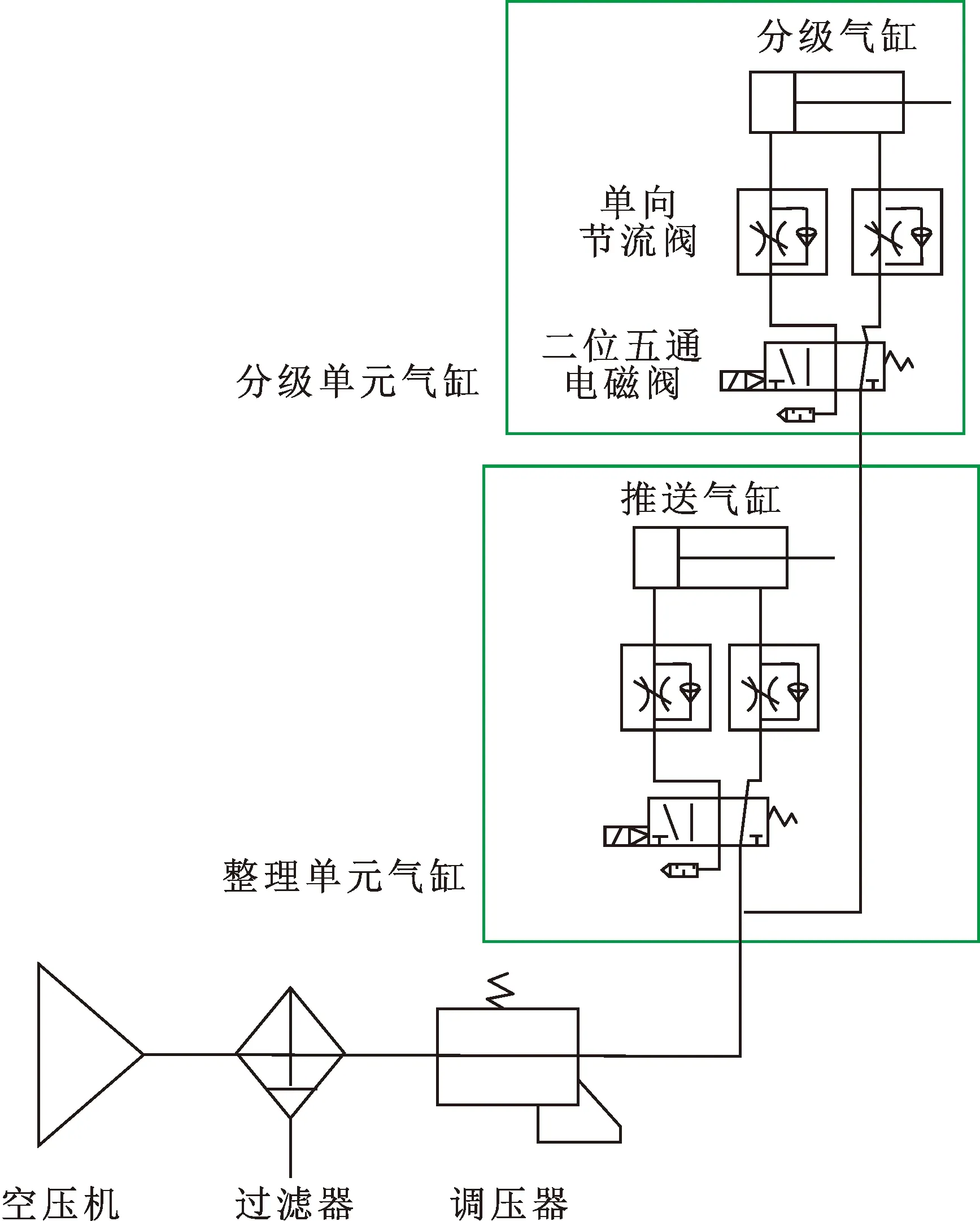

2.1 气动控制

在水果称重分级设备中,执行部件为小型直推气缸,以空气压缩机提供动力,通过PLC控制器对电磁阀的电路通断进行控制,间接控制对应的气缸,并在气缸通气口安装空气节流阀,通过旋转节流阀调节气缸控制气流大小,从而达到控制速度的目的,更好的适应不同的工作环境。设备气动系统原理图如图6所示。

图6 设备气动系统原理图

2.2 称重分级模块控制

由于称重传感器的输出信号是与载荷成正比的电压信号,PLC控制器的模拟量输入模块无法识别处理,因此需要增加称重变送器用以将传感器的输出信号放大为0~10 V/4~20 mA的标准工业信号,以便于PLC控制器模拟量模块控制分级处理。控制分级要求:将水果依据重量进行四个等级的划分,之后再推送至收集盒内,应保证每个盒子内有四个不同等级的水果。将称重的电流信号转化为数字量,进行存储,依据所设定的重量等级进行比较完成重量区间分级;其次是对收集盒内工位储存状态的判断;进而完成不同等级的水果对目标盒的判断。

变送器输出信号与被测量值的关系为

(1)

式中:I0为变送器输出信号值;x为被测重量值;Lmax、Lmin为变送器测量范围的上下限;Imax、Imin为变送器输入信号的上下限。

将输入的模拟量电流AIW转化成数字量传送到VW100存储区中,所输入的信号仅为整数,需转换为双整数,进而转换为浮点数,根据式(1)进行浮点数计算,转化为实际测量数据予以输入判断。水果进入称重盘内会有抖动,造成称重传感器的输出信号存在误差,因此接通延时定时器T38以增加1.5 s延时,以确保传送信号的稳定性,并将称重信号储存在M0.1内部寄存器中并置位保持。以下四个等级均与此类似,即M0.1内部寄存器储存A等级的重量信号,M0.2内部寄存器储存B等级信号,M0.3内部寄存器储存C等级重量信号,M0.4内部寄存器储存D等级重量信号。

当四个等级任一等级信号接通,则通过取反指令NOT,使M0.0内部寄存器得电,继续进行下一步工位储存状态确定。当分级气缸完成推送后,产生一个下降沿,M0.1内部寄存器进行所要推送的收集盒的判断,判断完成后将信号置位到收集盒中,即一号盒的A等级信号存储到M1.0内部寄存器中,二号盒的A等级信号存储到M2.0内部寄存器中,三号盒的A等级信号存储在M3.0内部寄存器中,四号盒的A等级信号存储在M4.0内部寄存器中。置位完成后将M0.1内部寄存器信号复位为0。

3 系统实现

3.1 收集盒位置标定

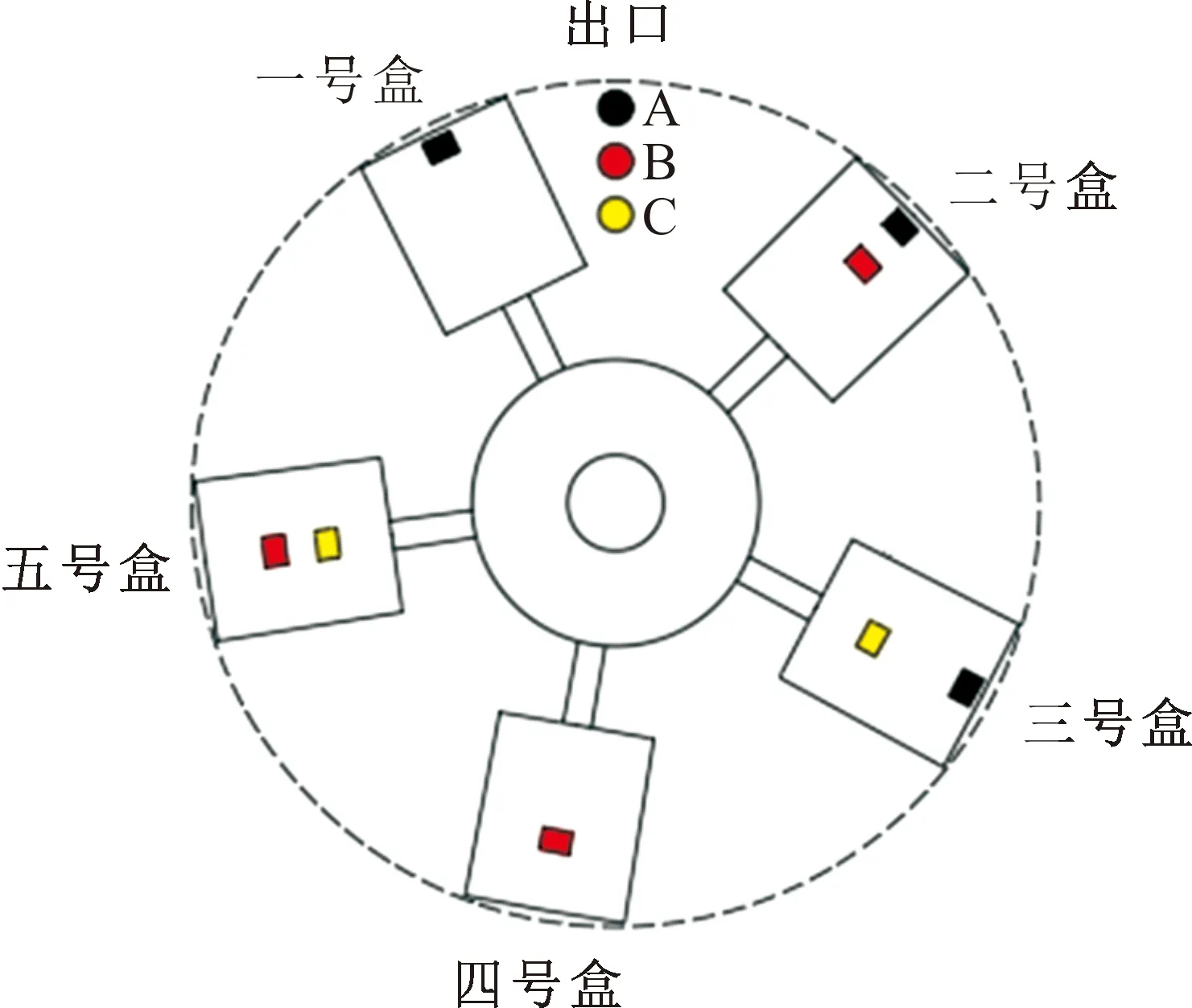

水果完成重量信号存储后,需进行目标盒的判断,因此需对收集盒进行标定,以便于目标盒的确定。提出一种新的定位方法,使用三个镜面式光电传感器A、B、C对五个收集盒进行标记,三个镜面式光电传感器固定在水果出口滑道下方,距离旋转轴中心距离不同,每个收集盒下方安装对应的反射镜面,如图7所示。如五号盒,当同时接收到B、C对应镜面反射信号且无A对应镜面反射信号时,则判定为五号盒。收集盒标定方式见表2。

图7 收集盒标定示意图

表2 收集盒标定方式Tab.2 Calibration method of collection box

为确保收集盒停在水果滑道出口正下方,在滑道出口外缘增加正位光电传感器,当目标收集盒与镜面光电传感器对应且I0.4端口闭合,此时目标收集盒恰好停在水果滑道出口处, Q0.5端口置位,然后分级气缸动作,将水果推送至目标收集盒内,完成单果的分级。

3.2 界面实现及系统分析

在完成机械设计与逻辑控制后,为更好的增加分级设备的使用性,选择嵌入式一体化触摸屏来实现人机交互的功能。使用MCGS组态软件对控制系统进行构建,设计操作界面,并与PLC控制器进行通信。系统主要包括主界面、参数设定界面、重量分级界面、收集盒标记界面。主界面为展示界面,点击START按钮后进入参数设定界面,进行设定操作。参数设定界面可对分级水果种类进行选择,重量范围进行设定,系统会根据不同的重量范围进行多等级的划分,以提高获得相同重量分级包装的精确度。通过启停按钮实现对设备的启停控制。重量分级界面可在水果称重后对水果重量信息、所划分的等级、个数信息进行显示,收集盒标定界面可对所称重水果的目标盒进行提示,并通过不同颜色显示每个盒内已有的等级水果,收集盒满后,可提醒报警,并清零处理。通过对机械结构、电气控制、人机交互界面等一系列的设计和调试,最终完成整体水果称重分级设备的研制。

选择最大尺寸等级的脐橙进行设备运行实验,利用高精度电子秤对收集完成的水果组合进行测量,称为实际重量,水果重量分级设备启动后触摸屏中的重量称为测量重量,两组数据进行统计对比,计算两重量差值即为设备每组收集盒的重量误差。对分级重量水果总质量和分级完成所需时间进行计算,最终得到设备的分级效率。通过实验分析,对收集盒内水果总的实际质量和测量质量进行统计,得到最大误差为16.4 g,预设质量为1 100 g,误差范围为1.49%。每小时可完成360 kg的脐橙分级,即分级效率可达到360 kg·h-1。

4 结 论

文中设计了一款应用于超市、水果店的水果称重分级设备,对设备的三维模型进行搭建,对设备的逻辑控制程序进行编写,使用MCGS组态软件与PLC控制器,完成整个设备的设计。该设备对小型类球型水果按照其重量进行分级、收集,以获得相同重量的分级包装。设备的称重范围为0~500 g,水果分级横径范围为50~100 mm,每组收集盒内称重误差在1.49%内,分级效率可达到360 kg·h-1,将电气控制、人机交互技术融合为一体,增加了水果分级的便利性,减少了分级成本,提高分级包装的精度和效率。