钝体稳燃的旋流预混火焰污染物生成和流场分析

2022-06-28韩徳琳王天天吕俊复王随林

韩徳琳,王天天,邹 俊,张 海,张 扬,吕俊复,王随林

(1.北京建筑大学 环境与能源工程学院,北京 100044;2.清华大学 能源与动力工程系,北京 100084;3.清华大学 热科学与动力工程教育部重点实验室,北京 100084)

0 引 言

我国城市冬季供暖曾以燃煤热电联产机组和燃煤热水锅炉为主[1]。随着国家环保标准的日益严格,我国北方地区城市供暖逐步从燃煤向燃气转变。“煤改气”成为近年城市供暖的热点。对原有煤粉锅炉进行改造,拆除原有煤粉燃烧器,改为天然气燃烧器,最大限度利用原有锅炉设备,降低改造成本,是“煤改气”的最优选择。

天然气燃烧的主要污染物是NOx,如何降低天然气燃烧过程中的NOx是重点问题。常见的天然气低NOx燃烧技术有烟气再循环、分级燃烧等,且在煤改气领域取得一些成功案例[2-5]。

针对π型锅炉的煤改气,由于多数情况下燃烧器安装在锅炉前墙,且锅炉前后墙之间的距离有限。而传统的烟气再循环技术会降低火焰温度,增加火炬长度,设计不当时,燃烧器火炬长度大于锅炉前后墙之间的距离,导致火炬“刷墙”。如果同时采用空气分级燃烧技术方案,可能产生后墙积碳问题。因此开发火炬较短、燃尽速度较快的燃烧组织方法尤为重要,贫燃预混旋流燃烧组织方法引起广泛关注。该技术通过燃料与空气预混,增加燃烧速度,有效缩短火炬长度。通过旋流产生回流区,使其在极低当量比下稳定燃烧[6],从而保持较低的NOx排放。但由于旋流作用,贫燃预混旋流燃烧组织方法易发生回火等问题,因此旋流燃烧常与钝体结合增强燃烧过程的稳定性。

近年来关于钝体稳焰和贫预混旋流燃烧技术研究较多。曾东和等[7]利用数值模拟研究了旋流预混燃烧不同钝体后方流场情况,发现非流线型的锥形钝体具有更大的中心回流区和回流量,稳焰效果最好。钱壬章等[8]利用PIV技术研究了5种钝体不同缝宽下的流场结构,发现回流区长度随钝体缝宽的增大而增加。DUTKA等[9]研究发现,移动钝体位置可减少NOx生成,但钝体位置不合适会产生燃烧不完全现象,生成少量CO。BEHZADI等[10]研究发现,钝体尺寸对防止回火有重大影响,但对贫燃极限和火焰形状影响较小。赵晓敏等[11-13]通过试验和数值模拟方法,研究了旋流数和当量比对旋流预混燃烧的影响,发现旋流数和当量比对于燃烧稳定性和NOx排放影响很大。石黎等[14-15]研究发现,增大旋流数会增加火焰宽度,降低燃烧峰值温度,降低NOx生成量。邢双喜[16]研究发现,旋流数增大,会减小燃烧高温区,NOx生成量降低。FU等[17-18]研究旋流预混燃烧发现,NOx排放随旋流数增大逐渐减小。NAHVI等[19]研究发现,在弱旋流预混燃烧中,旋流数增大,会减小燃烧高温区面积,NOx生成量降低。肖隐利等[20]通过设计不同角度叶片的旋流器,搭建了旋流燃烧试验台,并利用PIV技术分析了不同旋流数下的流场基本特征,发现在弱旋流状态下,NOx生成量均较低。HUANG等[21]通过数值模拟方法研究了贫燃预混旋流燃烧室,发现增大旋流数会影响燃烧室内的流动结构,进而影响温度分布及污染物生成。JOHNSON等[22]通过试验方法对比分析高低旋流数预混燃烧,发现在低旋流预混燃烧中无强烈回流区,燃烧产物在高温区停留时间较短,NOx生成较低。SYRED[23]研究发现,在强旋流燃烧器中,增加旋流数延长了燃烧产物在高温区停留时间,可提高热力型NOx生成速率。LITTLEJOHN等[24]研究发现,在弱旋流预混燃烧中,由于无明显回流区,NOx生成速率与燃烧火焰温度相关。MAFRA等[25]研究发现旋流数会影响烟气停留时间、温度分布特性等,进而影响NOx排放。SHIMURA等[26]利用PIV技术研究了CH4旋流预混燃烧室流场结构,发现中心轴线和壁面处会产生内外2个回流区,大尺度涡会导致火焰前沿波动。郑落汉[27]研究表明,旋流数低于0.575时,随旋流数升高,NOx生成量减少,旋流数由0.575增至0.623时,由于回流区增大使NOx生成速率增大。YILMAZ等[28]通过试验研究不同旋流数预混燃烧NOx排放情况,发现随着旋流数由0.4增至1.4,NOx排放出现非单调变化。综上所述,钝体及旋流均会影响燃烧过程中NOx生成,钝体会影响燃烧过程中流场分布,进而影响燃烧稳定性和污染物排放,旋流会影响燃烧产物在高温区停留时间、火焰结构等,进而影响燃烧特性,且对于不同燃烧器和燃烧室结构,旋流对污染物排放的作用效果不同。目前鲜见钝体与旋流相结合的系统研究。

在预混燃气锅炉中,由于燃烧前,燃料与氧化剂已充分混合,改变锅炉负荷时,会引起燃烧器出口流速变化,操作不当会发生燃烧不稳定甚至回火等问题。基于此,笔者设计开发了一种带有钝体位置可移动(简称“位移钝体”)的贫预混旋流燃烧器,根据不同燃烧热功率改变钝体位置,从而控制燃烧器出口流速,可以有效避免回火现象的发生。基于以上考虑,笔者对设计的位移钝体贫预混旋流燃烧器展开研究,分析了不同旋流数下燃烧污染物生成情况,获得污染物排放最低的旋流数,并基于此旋流数研究钝体位置是否固定工况下,热功率变化对污染物生成的影响,最后针对不同旋流数冷态流场展开了PIV分析,得出燃烧器出口处流场分布,以期为燃气预混燃烧稳定性和低NOx燃烧技术发展提供理论依据。

1 试 验

1.1 旋流燃烧器

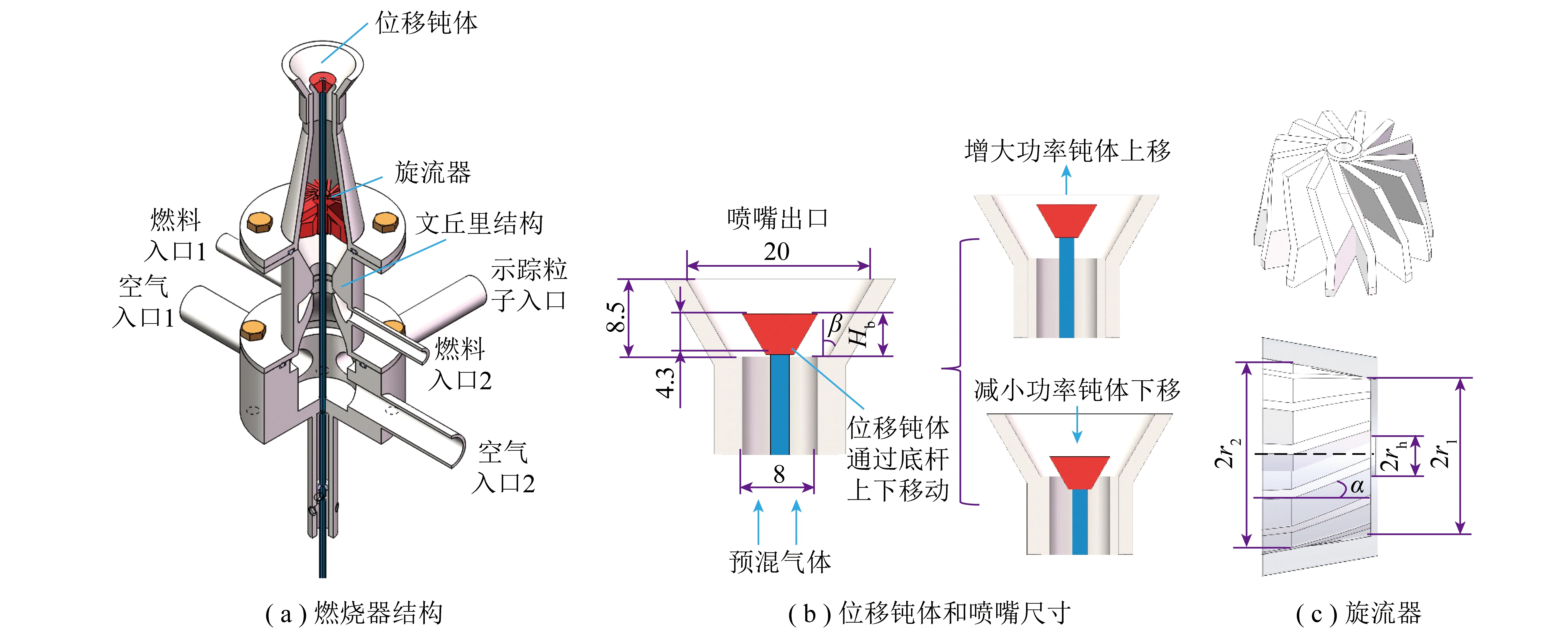

燃烧器结构示意如图1(a)所示。燃烧器由下方空气入口段、中部燃料入口段以及上部预混喷嘴段组成。空气和试验所用示踪粒子由下部空气入口段送入,燃料由中部文丘里结构送入,文丘里结构中间喉部直径小,可使空气快速通过的同时,引射出燃料,使燃料和空气混合更均匀。试验所用旋流器位于上部预混段,预混气体通过旋流器可以产生旋流效果,同时增强燃料和空气的预混,预混后的混合气经过钝体和喷嘴喷入燃烧室进行燃烧。

图1 旋流燃烧器结构Fig.1 Structure dimension diagram of the swirl burner

位移钝体和喷嘴尺寸如图1(b)所示,喷嘴喷口直径d为20 mm,高度为8.5 mm,外倾角β为30°。所用钝体高度为4.3 mm,上表面直径与预混来流管径一致,均为8 mm,预混来流气体通过钝体外围表面与喷嘴内表面所形成的环形喷口通道进入燃烧室燃烧。钝体上表面距离喷嘴底部的距离为Hb,通过移动钝体下方底杆可改变钝体高度Hb,控制环形通道流通面积,从而控制流速。利用流量计改变来流气体流量,进而改变热功率;增大热功率时,同时向上移动位移钝体,增大环形通道面积,减小热功率时,同时向下移动位移钝体,减小环形通道面积,从而保证不同热功率工况下,喷嘴气体流速在合适范围,维持火焰稳定燃烧。

试验所用旋流器为轴向旋流器,具体如图1(c)所示,旋流数S可用来反映旋转射流的旋流强度,计算方法[29]为式(1),由于本文所用旋流器整体呈圆台型,所以式(1)中r取值方法见式(2)。

(1)

(2)

式中,rh、r分别为旋流器中枢轴半径、旋流器叶片半径,mm;α为旋流器叶片与中枢轴之间的角度,(°);r1、r2分别为旋流器上底面和下底面叶片半径,mm。

本文所用旋流器旋流数S见表1。

表1 旋流器角度与旋流数Table 1 Swirler angle and swirl number

1.2 试验系统

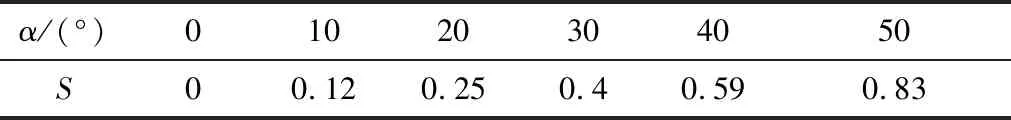

试验系统原理如图2(a)所示,采用高压气瓶提供体积分数99.999% 的CH4代替天然气展开研究[30]。通过音速喷嘴控制CH4流量,空气压缩机提供空气,使用质量流量计控制流量。由于当量比趋近于1时,NOx生成量逐渐增加[31],结合燃烧稳定性和污染物生成情况,试验CH4与空气当量比均设置为0.7。CH4和空气经过燃烧器预混并产生旋流,最后通过环形通道喷入燃烧室燃烧。烟气分析仪(ECOM-J2KN)分析主要燃烧产物,如O2、CO、NO、NO2等,按照GB 13271—2014《锅炉大气污染物排放标准》换算为O2体积分数3.5%下的数值。燃烧产生的废气通过排风机排放。

图2 试验系统原理及实物Fig.2 Experimental system schematics and pictures

试验系统实物图如图2(b)所示,燃烧室采用高质量Al2O3保温材料制成,保持燃烧氛围,减少散热。燃烧室内腔为直径60 mm高600 mm的圆柱形空腔,3面开槽,并安装石英玻璃观察窗,在燃烧室侧面开有直径15 mm的圆型烟气取样口,便于烟气分析仪取样枪取样。为方便PIV(Particle Image Velocimetry)测量分析,喷嘴出口圆心设为原点,水平面设为xy平面,竖直平面设为xz平面。

旋流预混燃烧流场由二维PIV系统测量所得,主要由计算机、激光源、激光脉冲同步器、CCD(Charge Coupled Device)相机、数据采集系统以及各种光学组件构成。激光源采用Beamtech公司制造的Vlite-300 双脉冲Nd:YAG激光器发出,脉冲激光波长为532 nm,单个脉冲激光能量为300 mJ。激光脉冲同步器为美国TSI公司生产的610036型同步器,可提供1 ns时间分辨率自动控制激光脉冲,使PIV系统具有极其可靠和准确的时序控制单元,通过控制器可使系统自动控制相机、激光器光源和图像采集卡,准确获取图像。CCD相机分辨率为2 048 pix×2 048 pix,在相机前装有选通频率532 nm、带宽3 nm滤镜,降低火焰及环境光对拍摄结果的影响。数据采集及后处理采用TSI公司的INSIGHT 4G软件系统。流场的示踪粒子采用硅油,利用注射泵给入后通过石英玻璃雾化器雾化进入燃烧器,随气流进入流场。

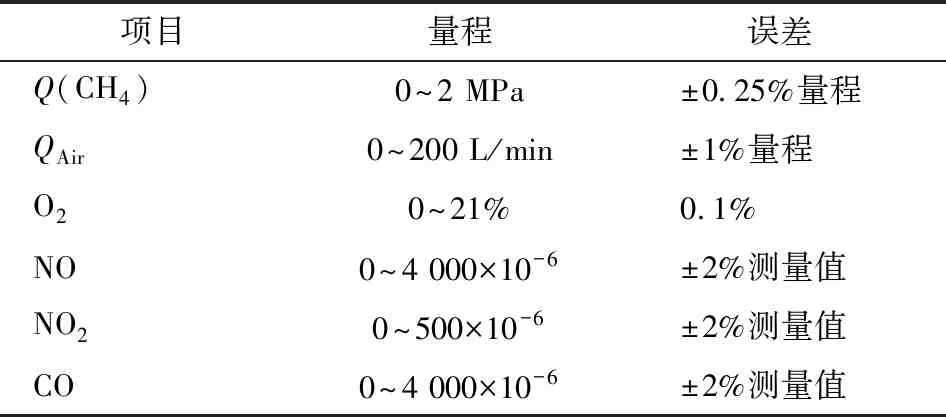

试验仪器误差见表2,其中Q(CH4)、QAir分别为CH4和空气流量。

表2 仪器测量误差Table 2 Instrument measurement error

2 结果与讨论

2.1 旋流数对燃烧污染物生成的影响

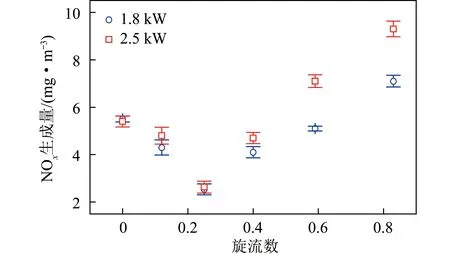

由于钝体可以产生回流区稳定火焰,较小旋流数即可产生良好的燃烧效果,同时旋流数过大易增加NOx生成[22],为确定本旋流燃烧器的最佳旋流数,设计了旋流数为0、0.12、0.25、0.40、0.59、0.83六种较小旋流数的旋流器,选取热功率为1.8、2.5 kW两种工况,分别设置钝体高度Hb为3、4 mm,保证喷嘴出口流速均为15 m/s。

喷嘴出口流速固定时,NOx生成量随旋流数的变化如图3所示,由于试验中CO值均低于仪器检测下限,所以未列出。由图3可知,旋流数S<0.25时,随着旋流数的增加,NOx生成量逐渐降低,当S>0.25时,随旋流数增加,NOx生成量逐渐增加,在2种热功率工况下,当S=0.25时,NOx生成量均为最低值。在同一旋流数工况下,较大热功率工况NOx生成量大于较小热功率NOx生成量。由于旋流燃烧NOx生成量与流场分布有关,本文将在第2.4节对流场展开研究分析NOx生成的原因,本节不再赘述。后续试验旋流数均采用S=0.25。

图3 喷嘴出口流速固定时NOx生成量随旋流数的变化Fig.3 Variation of NOx generation with the swirl number at fixed nozzle outlet flow velocity

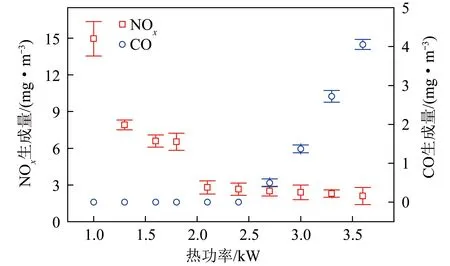

2.2 定钝体高度变功率对污染物生成的影响

由于多数钝体燃烧器的钝体位置固定,改变热功率会影响出口流速。本文固定钝体高度为3.5 mm,探究改变热功率对污染物生成的影响,通过调节CH4和空气混合物流量使热功率为1.0~3.6 kW,喷嘴出口流速为7~25 m/s。不断增大热功率,检测不同热功率工况下污染物生成量。

钝体位置固定时污染物生成量随热功率的变化如图4所示,可知随着热功率不断增加,NOx生成量逐渐减少,CO生成量逐渐增加。这是由于钝体位置固定时,流速随热功率的增加而增加,使燃烧产物在高温区停留时间变短,热力型NOx生成量减少[32],同时由于来流混合物停留时间过短,会发生燃烧不完全现象,有少量CO产生。

图4 钝体位置固定时污染物生成量随热功率的变化Fig.4 Variation of pollutant generation with the thermal power at fixed bluff body position

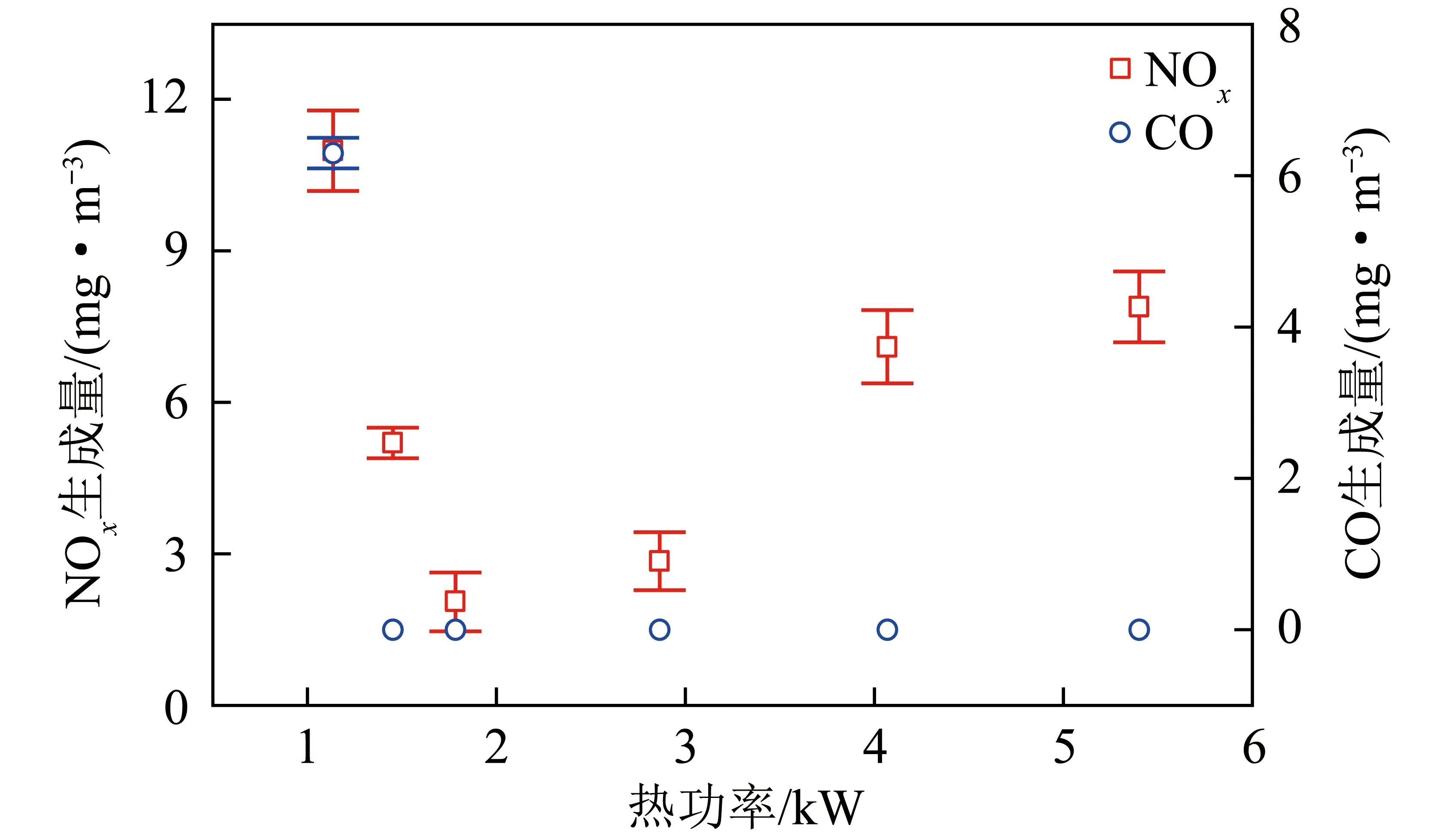

2.3 变钝体高度变功率对污染物生成的影响

为探究出口流速固定不变时,热功率变化对污染物生成的影响,通过调节位移钝体高度Hb,保证不同热功率下喷嘴出口流速均为15 m/s。通过调节CH4和空气流量,使热功率为1.1~5.4 kW,钝体高度Hb为2.0~7.5 mm。

喷嘴出口流速固定时污染物生成量随热功率的变化如图5所示,可知在试验热功率下,NOx和CO的生成均较低,NOx生成量<12 mg/m3,CO生成量<7 mg/m3,且仅在最低热功率下生成少量CO。通过移动钝体位置固定出口流速时,热功率增大不会导致燃烧产物在高温区停留时间过短、CO生成量升高等问题;热功率减小时,不会导致燃烧产物在高温区停留时间过长、NOx生成量增多等问题[33]。

图5 喷嘴出口流速固定时污染物生成量随热功率的变化Fig.5 Variation of pollutant generation with the thermal power at fixed nozzle outlet flow velocity

2.4 旋流数对燃烧器出口流场的影响

由于NOx生成量在旋流数S为0、0.25、0.83时出现极值点,利用PIV技术测量燃烧器3种旋流数的冷态流场,探究NOx生成量随旋流数变化的主要原因。冷态试验在开放空间结构测量,来流空气温度为300 K,固定钝体高度为4 mm,喷嘴出口流速为15 m/s。流场数据均为对瞬时流场进行时均处理后所得。

2.4.1旋流数对中轴面流场分布的影响

为探究不同旋流数下燃烧器出口流场分布情况,选取xz平面为测量平面,测量喷嘴出口附近流场分布情况,并将流场分布情况与火焰图形对比分析,如图6所示。

将左半部分流场与右半部分火焰图组合进行分析。由图6可知,不同旋流数流场中均存在涡旋结构,随着流场向下游发展,涡旋结构逐渐耗散,说明流场轴向速度梯度逐渐增大,涡旋结构有利于物质和能量交换,维持火焰稳定。火焰图中黑线与零点之间的距离代表火焰半宽度,S=0时,火焰半宽度为0.55d,S=0.25时,火焰半宽度为0.65d,S= 0.83时,火焰半宽度与S=0.25时一致,均为0.65d,因此S由0增至0.25时,火焰宽度逐渐增加,而S由0.25增至0.83时,由于喷嘴角度限制,火焰宽度不变。S由0增至0.25时,由于火焰宽度增加,射流卷吸周围的冷烟气量越多,火焰温度峰值越低,导致热力型NOx生成量越少,这与文献[14-16]结论一致。通过观察回流区尺寸可得,S由0增至0.25时,回流区轴向长度稍增加,而S由0.25增至0.83时,回流区轴向长度显著增加,回流区长度的增加会卷吸更多的高温烟气回到火焰上游,燃烧产物在高温区停留时间增长,热力型NOx生成量增加,这与文献[23]结论一致。

图6 不同旋流数喷嘴出口轴向流场分布与火焰Fig.6 Axial flow field distribution and flame diagram of nozzle outlet at different swirl numbers

2.4.2旋流数对中轴面轴向速度分布的影响

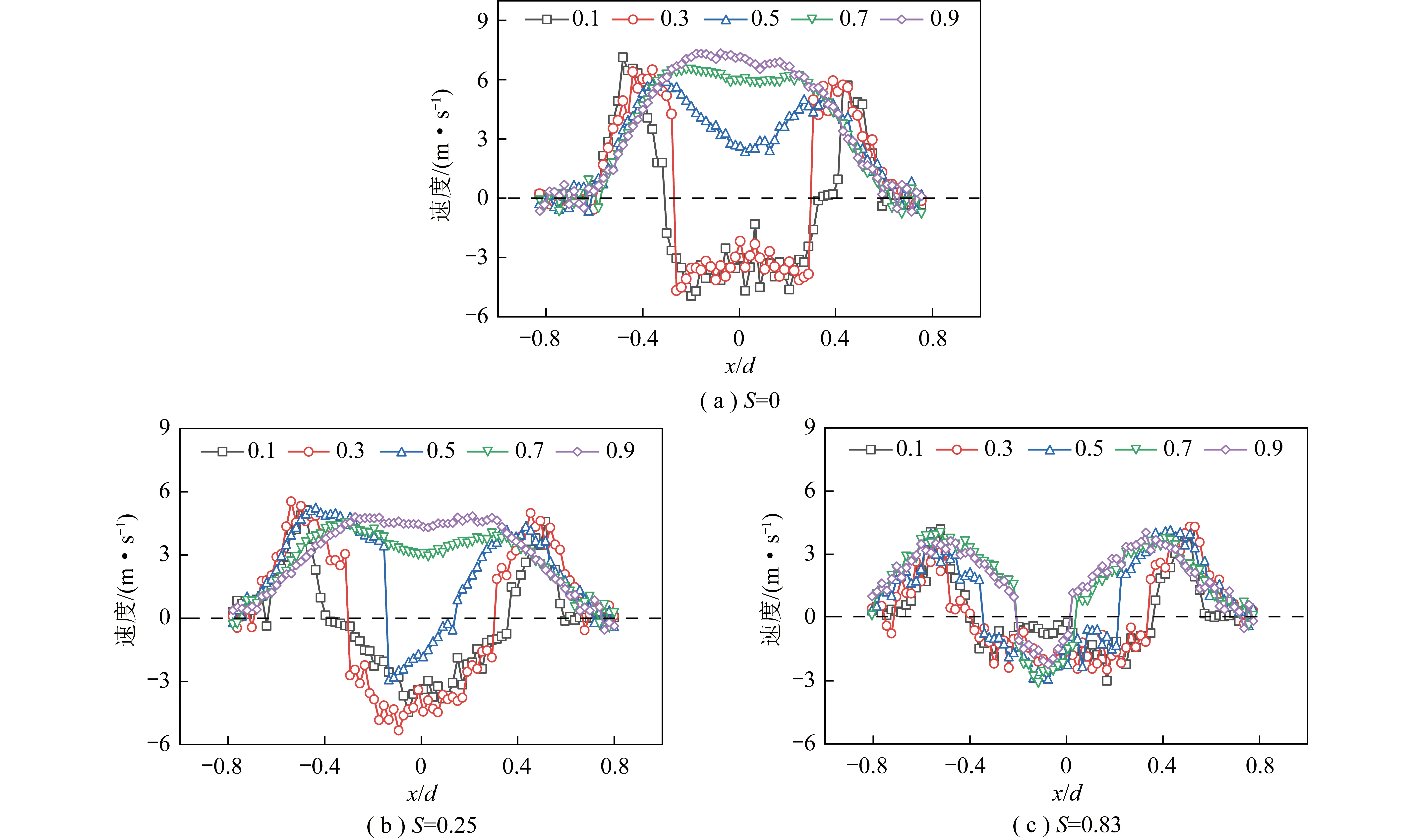

为直观比较不同旋流数下喷嘴出口下游速度分布,选取图6中z/d= 0.1、0.3、0.5、0.7、0.9五处轴向速度值,分析不同旋流数工况下轴向速度分布情况,如图7所示。

图7 不同旋流数喷嘴出口轴向速度分布Fig.7 Axial velocity distribution of nozzle outlets at different swirl numbers

由图7可知,3种旋流数下速度分布相似,均存在2个波峰和1个波谷,且对称分布。随着流场向下游发展,波峰和波谷之间的距离逐渐减小,速度趋于平缓。轴向速度等于0的径向距离代表此水平位置的回流区宽度,发现随着轴向距离增加,回流区宽度逐渐减小。出现逆轴向速度时,说明此点处于回流区,S=0时,z<0.5d区域存在逆轴向速度,说明回流区轴向长度小于0.5d;S=0.25时,z<0.7d区域存在逆轴向速度,说明回流区轴向长度小于0.7d;S=0.83时,z>0.9d区域出现逆轴向速度,说明回流区轴向长度大于0.9d,从轴向速度分布也可以得到,随旋流数增加,轴向回流区逐渐增大。图7定量结论与图6定性结果一致,说明受到径向掺混和轴向回流的共同作用,NOx生成呈现随旋流数非单调变化的规律。

3 结 论

1)NOx生成量随旋流数增加先减少后增大,在旋流数S=0.25时,NOx生成量最低。

2)固定钝体高度,改变热功率时发现,随着热功率增加,NOx生成逐渐减少趋势,CO生成逐渐增加。

3)通过移动钝体高度保持出口流速不变,发现全部设计工况下,CO和NOx排放均较低。

4)NOx生成随旋流数的增加呈非单调变化,这是由于旋流数由0增至0.25时,火焰宽度增大,使火焰卷吸周围烟气量增加,NOx降低;旋流数由0.25增至0.83时,由于喷嘴角度限制,火焰宽度基本不变,轴向回流区长度显著增大,使烟气在高温区停留时间增加,从而导致NOx增加。