核退役机器人自主拆解作业规划

2022-06-28张秋菊张元昕

杨 瑞,张秋菊,张元昕

(1.江南大学 机械工程学院,无锡 214122;2.江苏省食品先进制造装备技术重点实验室,无锡 214122)

0 引言

自从上世纪九十年代启动军用核设施退役和放射性废物治理以来,我国在核设施退役治理以及历史遗留放射性废物处理方面取得了一定的成绩。由于相当一部分退役工作难点集中在辐射水平高、空间受限的工作场所,因此国内外研究者在利用机器人进行核设施的退役工作上做了大量的研究并取得了一些成果。代表性的有VUJE公司为捷克A-1核电站退役工作研发的MT-80型机器人,适用于高辐射环境内的退役任务,主要包括拆卸设备、切割管道、回收废物等[1]。此外,还有德国的EMSM系列,美国的SAMSIN,法国的MA23-SD系列等[2,3]。在国内,西南科技大学的特殊环境技术四川省重点实验室成立了特殊环境机器人实验室,在核环境下的侦测、核退役机器人的研究上取得了一定的成果。

机器人进入到设备室内开展核设施退役工作时,由于远程遥操作存在时延影响,工作效率低,因此需要对机器人规划出一种自主作业的算法,根据作业环境与作业对象的特征,高效合理地开展作业[4]。战茜[5]等提出一种移动机器人的自主抓取作业方法,可以使机器人自适应的生成自主作业路径和位姿。赵加龙[6]等提出机器人末端路径点算法生成了机器人的环切路径,完成了隧道切割的仿真。肖治琥[7]提出了一种自主作业算法,并应用到了深水机械手的控制中,实现了自主作业。但其中一些规划算法比较复杂,应用到核退役场所仍有一定的局限性,因此仍需做进一步的研究。

针对核设备室内退役工程,实现对内部不同特征管道的有效拆解,通过伸缩筒+机器人实现定位和拆解,并且基于该机器人,对管道拆解作业进行分析,提出了自主拆解作业规划的策略和自适应管道切割算法。通过该算法,可以生成机器人拆解管道的系列定位点与切割轨迹,实现自主作业,同时也极大地提高了作业效率。

1 机器人运动学模型

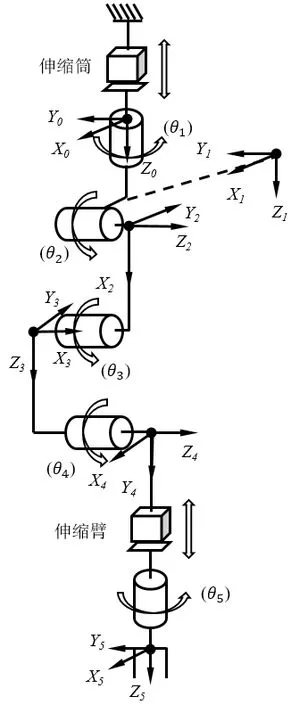

本文研究的自主拆解作业机器人为自主设计的、第5轴为平移关节的6自由度串联式机械臂,平移关节变化范围为0~120mm。机器人基座固定在伸缩筒上,腕部搭载有双目相机,赋予了机器人视觉感知功能。根据机器人机械结构,采用D-H参数法[8]建立各关节坐标系,确定各关节初始位置。考虑到机器人的作业类型,将机器人第5轴平移关节作为外部轴单独控制,所以机器人为5个旋转轴联动+1个外部平移轴。机器人运动学模型如图1所示。

图1 机器人运动学模型

2 自主拆解作业规划

本文所研究的机器人自主拆解作业规划是用于核设备室内管道的退役工程,因此,首先对设备室内退役工作的环境与任务需求进行分析。

2.1 退役工作环境与任务需求分析

机器人远程控制拆解可分为垂直接近和水平接近两种接近路径[9]。本文研究中的设备室是处于地下无窥视窗的密闭屏蔽室。拆解的对象为设备室内部有强放射性的圆柱形不锈钢管道,绝大多数管道直径在32mm以下,一般不大于57mm。伸缩筒搭载机器人从设备室顶部盖板口下方的无障碍通道进入,由垂直方向接近进行拆解,拆解工具为锯片切割机,锯片直径为100mm,如图3所示。由于机器人的操作端位于150米外,时延大,效率低,因此,需要对机器人进行自主拆解作业规划。

图2 锯片切割机模型图

2.2 自主拆解作业策略

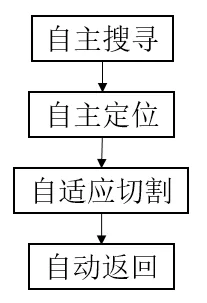

为实现高效的机器人自主拆解作业规划,本文提出一种自主拆解作业策略,以设备室内管道为拆解对象,将拆解作业规划为四个子任务,如图3所示。

图3 自主拆解作业策略框图

机器人在进入设备室后调整姿态,利用双目相机自主搜寻作业环境、作业对象,获取其位置信息,然后通过自主定位算法生成定位点,并根据作业环境约束条件规划出机器人任务空间内一条无碰撞的到达路径;到达定位点后根据切割对象的特征信息,生成自适应切割路径和姿态,切割完成后,自动返回起始点。

1)在自主搜寻时,机器人以特定的位姿和轨迹对当前周围环境信息进行探测,为避免作业时与其他管道发生碰撞,作业对象选取当前距离机器人最近的管道,并获取其位置和姿态,进行坐标转换。过程如图4所示。

图4 自主搜寻

2)在自主定位时,机器人通过所获取的管道位姿,通过算法生成管道附近的作业点,首先通过伸缩筒调整机器人整体高度对齐管道,然后以直线路径径直靠近到达定位点,提取管道的几何特征。过程如图5所示。

图5 自主定位

3)在自适应切割时,为保证机器人能够完整的对管道进行切割,通过后文提出的自适应管道切割算法完成作业。过程如图6所示。

图6 自动切割

4)切割完成后,机器人按照自主定位时的路径自动返回起始点,将第一个工作点沿管道方向平移一定距离,作为第二次切割作业点,如此反复循环。由于机器人每次都是从初始点到达切割作业点,避免了单次切割作业点之间的转移,因此可以有效的避免碰撞发生。

2.3 自适应管道切割规划算法

针对机器人管道切割的实际工况,本文还提出了一种自适应管道切割规划算法(Adaptive Pipe Cutting Planning),下文简称为APCP算法。该算法可实现对不同管道生成适合的作业轨迹。

1)首先对机器人获取的图像信息进行处理,获取待切割管道的三维特征信息和位姿状态。

2)计算作业起始点,为从管道的中心位置向外偏置管道半径+预留距离。

3)根据设定的管道直径阈值进行判断,对于小于管道直径阈值的管道,采用平切方式切割,大于则采用两段式切割。

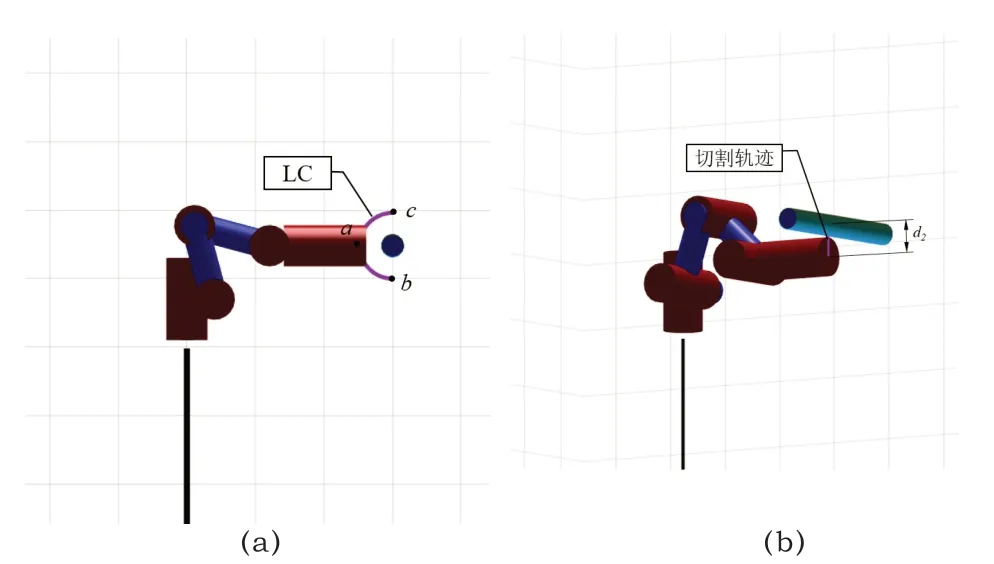

4)在依靠伸缩臂的平切式切割中,根据管道直径确定机器人水平切割深度(管道直径+预留值);在两段式切割中,根据管道直径,由算法生成上下方两个切割中间点,计算“半圆转移路径”LC,为经过管道下方中间点,起始点和上方中间点三个点的半圆,并在上下中间点进行切割。两种方法综合可实现对所有管道的自适应切割。

APCP算法流程框图如图7所示。

图7 APCP算法流程图

下面以直径大于阈值的管道切割为例来说明APCP算法的原理。

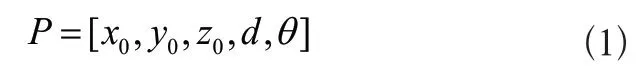

1)通过图像处理获取管道的特征参数和位姿,示意图如图8所示,该模型可以表示为:

图8 管道特征和位姿

式(1)中(x0,y0,z0)为管道切割面中心点坐标;

d为管道直径;

θ为管道轴向相对于相机画面水平方向的旋转角。

图9 a点位置示意图

切割深度根据锯片和管道两个圆的几何关系得出,几何关系如图10所示,切割深度为:

图10 两段式管道切割深度示意图

式(3)中R表示锯片半径。

4)通过与管道直径阈值比较,采用两段式切割路径规划算法。如图11(a)~图11(f)为切割路径规划示意图:机器人首先根据模型参数旋转角θ,调整末端使锯片与管道保持正交状态。从作业起始点a开始,首先通过“半圆转移路径”到达b点,然后从底部开始切割管道,切割深度为d2,完成后回到b点,再经由“半圆转移路径”转移到c点,从顶部开始切割,采用同样的切割深度,切割完成后回到c点。

图11 管道切割路径规划示意图

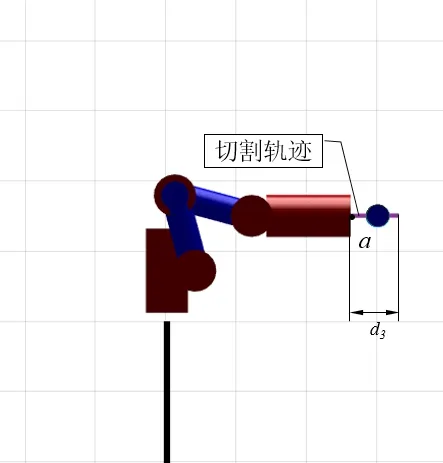

至此,采用两段式切割的APCP算法生成的切割轨迹已经完成,而对于采用平切方式切割管道,只需给出锯片在x轴方向的切割深度即可,并加上容差值d1/3,如图12所示。数学模型表示为:d3=d+d1+d1/3。

图12 平切式管道切割深度示意图

3 自主拆解作业仿真分析

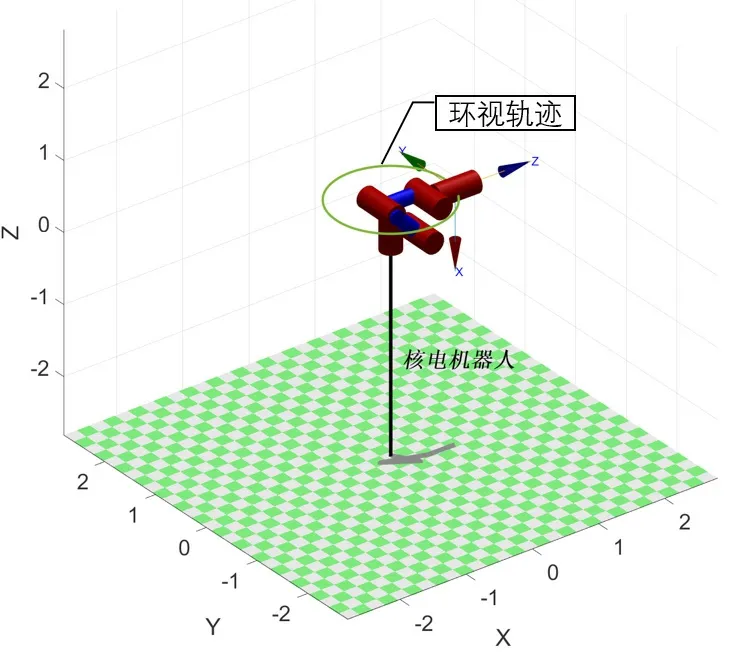

仿真分析采用MATLAB Robotics toolbox对机器人建模,机器人模型如图13所示。应用本文提出的自主拆解作业策略和APCP算法,规划出笛卡尔空间机器人的运动轨迹和切割轨迹,以验证自主拆解作业规划的合理性。

图13 机器人模型图

1)自主搜寻

机器人以初始状态开始,调整为搜寻状态,起始关节角为theta_S=[0,135,-135,-90,0,0],终止关节角为theta_D=[360,135,-135,-90,0,0],通过对机器人腰部旋转关节的控制,实现相机绕基坐标系环视一周,以获取附近的环境信息,如图14表示机器人的末端运行轨迹。

图14 自主搜寻轨迹仿真图

2)自主定位

首先根据获取到的作业对象在设备室内的高度信息,调整伸缩筒使得机器人末端高度与管道一致。然后,假设相机获取到最近的管道的特征参数与位姿有两种情况,管道直径为小于阈值的P1=[1.5,0.25,0.75,0.020,0],和管道直径大于阈值的P2=[1.5,0.25,0.75,0.040,0]。在靠近阶段所生成的a点和靠近轨迹如图15所示。

图15 自主定位轨迹仿真图

3)自适应切割

在进行自适应切割时,由CPAP算法对机器人的末端运动路径进行规划,对于管道P1,a点坐标a=[1.46,-0.25,0.75],采用平切式切割方式切割,切割深度为d3=d+d1+d1/3=60mm。

切割过程仅需要控制机器人的伸缩臂伸出即可完成平切,生成的切割轨迹如图16所示,机器人末端的位置变化曲线如图17所示。

图16 平切式切割阶段轨迹仿真图

图17 平切时末端位置变化曲线

对于管道P2,采用两段式切割方式切割,根据a点,由算法生成两个中间点b=[1.5,-0.25,0.79],c=[1.5,-0.25,0.79]和“半圆转移路径”LC,LC圆心O坐标为[1.5,0.25,0.75],直径为d+2d1,为经过a,b,c三点的半圆弧,如图18(a)所示。从b点开始切割,切割深度:

相应的切割路径如图18(b)所示。

图18 两段式切割阶段轨迹仿真图

在切割完成后返回b点,经由LC路径转移至c点,在此过程中机器人末端的位置变化曲线如图19所示。

图19 b-c间末端位置变化曲线

由c点开始切割仿真效果与b点效果相同,仿真过程略。在c点处切割完成后,机器人返回到起始点再到达下一切割作业点。

通过以上仿真可以看出,针对给出的两种不同特征的管道,本文提出的自主拆解作业策略和APCP算法,可以生成机器人的自主作业路径,对两种特征的管道进行不同的切割方式。实验结果可以很好的验证本文提出的自主拆解作业策略和APCP算法的合理性与可行性。

4 结语

本文针对自主设计的核环境下六自由度机器人在设备室内的退役拆解工作,提出了一种自主拆解作业策略和自适应管道切割算法(APCP算法),使机器人在设备室内自主搜寻作业目标,自主定位,并根据管道的基本特征生成自适应的管道切割路径。在MATLAB中进行的仿真分析结果表明,该策略与算法能够可靠实现。研究结果对核环境下机器人的自主作业提供了参考意义。