新型环保浸金剂在四方金矿的应用研究

2022-06-28符元飞

符元飞 曹 锋

(陕西凤县四方金矿有限责任公司)

氰化法提金工艺已有100 多年的历史,由于其成本低、效果突出、工艺成熟,至今仍是黄金浸出生产的主要方法[1-2]。随着国家环境保护要求的不断提高,对矿山企业提出了更高的要求,特别是涉及有毒药剂的使用。氰化钠作为一种浸金剂,具有浸出速度快、价格低等优点,但氰化物属于剧毒物品,在运输和使用过程中严重危及人畜生命,且污染环境[3]。四方金矿所在的秦岭八卦庙金矿床,矿石工艺类型相对简单,矿石中不利于浸出的矿石组分含量较少,为新型环保浸金剂的应用提供了很好的条件。为此,四方金矿选用市面上符合目前生产工艺的几种常见环保型浸金剂[4],根据不同药剂在不同加药量和不同时间的浸出效果,进行了试验分析研究,探讨替代现用氰化钠浸金剂的可能性。

1 原矿性质

1.1 矿石矿物组成

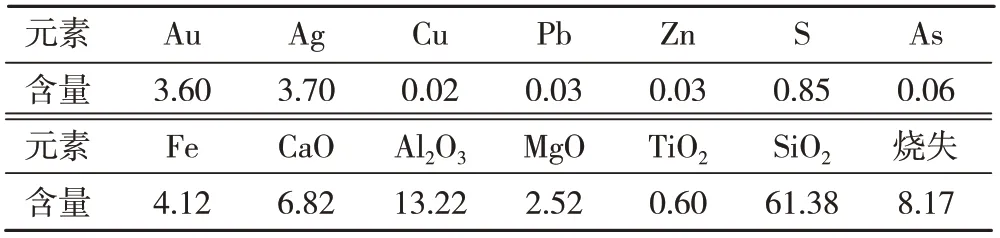

四方金矿矿石工艺类型为石英脉型及蚀变千枚岩型金矿石,金属矿物主要为褐铁矿、黄铁矿、磁黄铁矿,少量金铜矿、自然金和银金矿,金属矿物含量一般为0.5%~5.0%;脉石矿物主要为石英、绢云母、铁白云石,次为绿泥石、方解石和黑云母等[5]。原矿化学多元素分析结果见表1。

表1 原矿化学多元素分析结果%

1.2 金矿物特性

矿石中的金矿物主要为自然金,存在少量银金矿。自然金呈不规则粒状、浑圆状、片状、树杈状等,在矿石中分布不均匀。自然金主要以粒间金、裂隙金形式赋存于石英脉及蚀变岩中,含有少量包裹金。金的载体矿物主要为石英,次为黄铁矿、磁黄铁矿。金矿物嵌布粒度分析结果见表2。

表2 金矿物嵌布粒度分析结果

2 多种浸金剂浸出试验

2.1 试验方案

根据四方金矿实际生产情况,采用XJT-11 浸出搅拌机,试验条件完全模拟现场生产,在取样、调浆、加药、监测和化验分析等环节均与生产保持一致,并适当延长浸出时间,提高药剂吨矿单耗。

(1)配样。试样选取生产副样,将生产副样配制成浓度42%的矿浆,磨矿细度约-0.074 mm75%。

(2)调浆。将配置好的矿浆置于XJT-11 浸出搅拌机内,进行混合搅拌制浆约10~20 min,测试矿浆pH值,并用白灰调节至11,搅拌10~20 min。

(3)加药。调节合适的充气流量,将药剂的起始浓度分别设定为226,300,400 g/t 3 个标准,搅拌10 min左右,加入药剂。

(4)监测及取样。试验计时4 h 后,监测矿浆的药剂浓度和pH 值,调节矿浆pH 值约11;试验计时到16,19,22,40 h,测量矿浆pH 值,保持pH 在11 左右,同时取浸出渣样进行化验。

2.2 4种浸金剂试验

在入浸金品位0.72 g/t,矿浆浓度42%,磨矿细度-0.074 mm75%,4 种浸金剂加药量分别为226,300,400 g/t的条件下,考察4 种浸金剂分别在16,19,22,40 h的浸出效果,试验结果见表3。

表3 4种漫金剂浸出试验结果所

由表3可知:①根据浸金剂条件试验结果,4种新型环保浸金剂对四方金矿矿石均具有很好的浸出效果。②JL、CJ、BBJ 浸金剂的浸出效果在浸出全程均有体现,0~16 h 时浸出速度相对较慢,16~22 h 时浸出速度有所提升;在入浸矿样金品位0.72 g/t 的情况下,尾渣金品位最低达到0.16 g/t;QJ 浸金剂在0~16 h时的浸出速度较快,入浸矿样金品位从0.72 g/t降低到0.20~0.25 g/t,16~40 h 降低幅度不大。③同一种浸金剂,随着加药量的增加,在相同浸出时间下尾渣金品位逐渐下降;以JL 浸金剂为例,在加药量为226 g/t、浸出时间40 h 的情况下,尾渣金品位最低降到0.20 g/t。④在相同加药量的条件下,不同浸金剂随着浸出时间的延长,尾渣金品位逐步下降。以226 g/t为例,QJ浸金剂在22 h时,尾渣金品位为0.23 g/t,是4种浸金剂中尾渣金品位最低的。

2.3 氰化钠浸出试验及结果分析

在入浸金品位0.72 g/t,矿浆浓度42%,磨矿细度-0.074 mm75%,加药量226 g/t的条件下,氰化钠不同时间下的浸出试验结果见表4。

表4 氰化钠不同浸出时间试验结果

由表4可知,相比于生产现场使用的浸金剂氰化钠,4 种浸金剂的浸出速度相对较慢,在目前的生产条件下,仍无法完全取代氰化钠。通过提高药剂用量和延长浸出时间,4 种浸金剂均取得了较好的浸出效果,在成本可控的前提下,可作为浸金剂的替代备选方案。

3 工业试验

四方金矿1997年成立,公司具有瓦房子和八卦庙2 个选厂,其中,瓦房子选厂改名为一选厂,八卦庙选厂改名为二选厂。一选厂磨矿车间包含2个系列,均采用两段全闭路、预先分级和检查分级二合一工艺流程,设计处理能力400 t/d。2003 年,公司对磨矿Ⅰ系列进行改造扩建,扩建后的磨矿能力达1 500 t/d;后通过多方案调整和改造,截至2009年,磨矿Ⅰ系列处理矿量提高到2 700 t/d。磨矿Ⅱ系列处理矿量提高到650 t/d[6-9]。二选厂初始设计规模为100 t/d,经过一系列工艺改造和设备升级,截至2007年,生产能力达350 t/d,且选矿指标一直保持良好状态[10]。

基于多种浸金剂小型试验的试验结果,四方金矿根据不同浸金剂的药剂市场价格,对药剂吨矿药剂单耗进行了对比和评估,在公司下属选矿厂进行工业试验。由于一选厂生产任务在公司全年任务重占比较大,最后决定在二选厂和下属甘肃康县华泰矿业有限公司(以下简称“华泰矿业”)进行新型环保浸金剂的工业试验。

3.1 四方金矿二选厂CJ浸金剂工业试验

在新型环保浸金剂CJ 药剂试验研究的基础上,四方金矿在二选厂进行了CJ 浸金剂工业试验,试验历时11 d。

根据工业试验结果,保持二选厂原有处理矿量350 d/t,金入选品位1.1 g/t 左右,磨矿细度-0.074 mm78%±1%,浸出浓度41%±1%,药剂单耗控制在240 g/t,浸出尾渣金品位在0.25~0.30 g/t 波动,尾液品位基本正常。为了进一步降低尾渣金品位,二选厂逐步提高了药剂单耗,当CJ 药剂消耗在500 g/t 左右时,尾渣金品位降低到0.22 g/t。为了进一步验证CJ 浸金剂的最佳效果,二选厂提高加药量到750 g/t,尾渣金品位降低到0.20 g/t,考虑到成本问题,未再提高药剂单耗。

3. 2 四方金矿甘肃华泰矿业选矿厂环保浸金剂工业试验

华泰矿业选矿厂处理矿量450 t/d,原矿入选金品位1.0 g/t 左右。根据多种环保浸金剂的试验情况,控制磨矿细度-0.074 mm90%,浸出浓度41%±1%,浸金剂采用JL、CJ 和QJ 3 种,当加药量为350 g/t左右时,均可取得不错的效果,最终浸出尾渣金品位在0.17 g/t 左右,尾液控制在0.025 g/m3以下,指标较为理想。

4 结 论

(1)四方金矿入选原矿金品位1.1 g/t 左右,磨矿细度-0.074 mm78%±1%,浸出浓度41%±1%,pH 值为11~12,氰化钠药剂单耗控制在226 g/t,22 h 时尾渣金品位可降低到0.10 g/t,金浸出率为90.91%。

(2)在JL、CJ、BBJ 和QJ 4 种新型环保浸金剂中,按照22 h 浸出尾渣金品位结果对比,QJ 浸金剂浸出效果最好,药剂单耗为226 g/t,吨矿成本10.3元,不具备优势。

(3)通过试验验证,JL、CJ 和QJ 环保浸金剂目前可作为华泰公司的替代药剂。在不改变原有生产工艺的条件下,药剂吨矿消耗在350 g左右,尾渣金品位可降低到0.17 g/t,吨矿药剂成本6.4 元,可作为氰化钠的替代药剂,且该药剂属于环保型浸金药剂,对环境影响小,应用前景广泛。

(4)如果药剂市场价格发生变化,在保障实际使用效果的前提下,新型浸金剂的成本和环保效益等综合优势仍需另行考虑。