金山店铁矿西采区提高矿石回收率的方法

2022-06-28彭兆祥

彭兆祥 向 铸

(武钢资源金山店矿业有限公司)

崩落采矿法因作业安全、生产成本低、生产效率高、使用灵活等优点被很多地下矿山广泛采用。目前,金山店铁矿采用无底柱分段崩落法,但在矿石回采的数据统计中,西采区的矿石回收率为78.3%,与初步设计要求的82%相差近4个百分点,与对标企业梅山铁矿90%以上的矿石回收率更是相差甚远。为努力达到设计的回收率指标,缩短与对标企业的差距,开展西采区提高矿石回收率的研究,以期实现延缓回采下降速度、增加企业经济效益的目的。

1 矿山概况

金山店铁矿位于湖北省大冶市金山店镇,为宝武集团主要矿石原料基地之一。金山店铁矿主要由张福山和余华寺2个矿床组成,余华寺矿床已于2016年采完,目前仅开采张福山矿床。张福山矿床以25#勘探线为界分为东、西2 个区域,25#勘探线以东称为东区,25#勘探线以西为西区[1]。张福山矿床矿化范围西起3#勘探线,东至52#勘探线,全长3 500 m,南北宽100~600 m,共分布100 个大小不同的矿体,规模较大的有I、II、III、IV、V和VI号等矿体,其中,I和II号矿体规模最大,占矿床探明储量的90%以上[2]。金山店铁矿正在开采I 和II 号矿体,西采区承担I 号矿体开采,矿石类型主要有块状磁铁矿石、粉状磁铁矿。

2 开采现状及存在的问题

矿山现阶段采用无底柱分段崩落法,将阶段划分为分段,分段再划分为分条,每一分条内有一条回采巷道;分条中无专门的放矿底部结构,而是在回采巷道中直接进行落矿与运搬。分条之间按一定顺序回采,分段之间自上而下回采。目前回采-500 m阶段的矿石,该阶段高度为90 m,控制-410~-500 m 矿量,分段高度为15 m,进路间距为16 m。这种采矿方法的特点是随着分段矿石的回采,上部覆盖的崩落围岩下落,充填采空区。通常是集中进行中深孔凿岩,之后分次爆破,首先爆破切割巷道,为之后的正排爆破创造足够的自由面,切割巷道每次爆破2~4排孔,切割巷爆破长度不小于进路内正排控制的宽幅时才能实施爆破,通常爆破一组加强排,即2 排孔。矿山中深孔凿岩采用CTC141 型深孔凿岩台车和YZG90 型转盘式凿岩机,以CTC141 型深孔凿岩台车为主。中深孔爆破落矿工艺:首先由深孔凿岩台车钻凿直径70mm 的扇形中深孔,在BQF-100 型装药器装入改性硝铵炸药,每个深孔底部设置一个起爆弹并连接毫秒延期导爆管,组建起爆网络,进行孔底爆破落矿。

西采区-410 m 水平中深孔爆破参数及矿石回采指标统计结果见表1、表2。

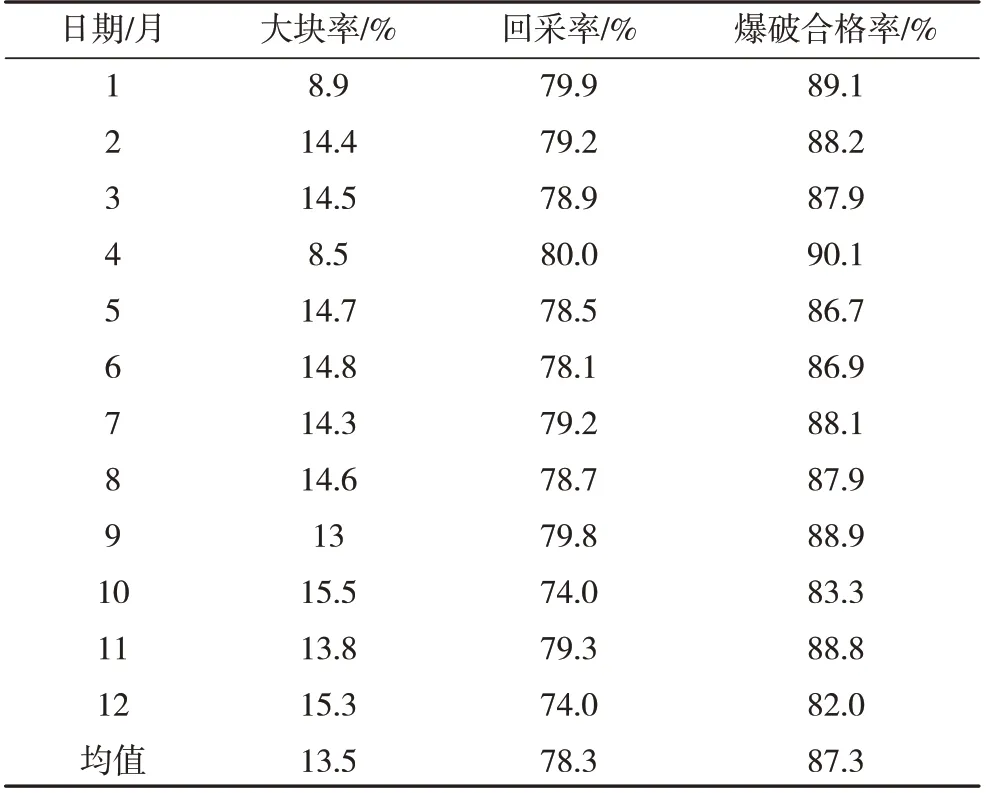

表2 2020年西采区矿石回采指标统计结果

表2统计数据表明,2020年张福山矿体西采区的矿石回收率为78.3%,大块率为13.5%,大块率、爆破合格率的波动对矿石回采率产生直接影响。

目前,在出矿过程中存在着2 个方面的问题:①每次崩落下来的矿石大块率比较高(图1、图2),铲运机出矿作业时无法实现全断面均衡铲装,有时甚至出现巨块卡在掌子面无法放出,只能采取二次爆破来处理,若遇生产任务紧张时常会选择直接爆破后面的孔来退采,造成丢矿现象;②中部矿石的流动性要高于两帮矿石的流动性,造成纯矿石回收率低,提前发生矿石贫化。这2 个问题都直接导致了矿石回收率降低。

3 大块产生的原因分析

3.1 矿岩物理性质因素

矿体及围岩自身的物理性质变化影响矿岩崩落特性的主要因素:矿体形态、岩体构造、矿岩强度、原岩应力状态等。矿岩崩落过程中,岩石破裂主要是按节理裂隙发生,由于矿体发育不同,在部分地段矿体的完整度高、整体性好,那么这部分矿体在爆破时就难崩落或较难崩落,从而形成大块;有部分地段矿岩节理发育较连续,崩落过程中爆破能量沿着矿岩节理面做功而无法使矿岩充分挤压破碎,所以形成巨型大块;个别地段如遇到断层、破碎矿岩或地压较大时,中深孔施工会成孔困难,或者深孔施工后,孔被碎石堵塞甚至变形错位等[3],后续爆破作业时,问题孔无法装药或者装药无法到达孔底部,从而爆破后形成大块。

3.2 采准施工质量因素

(1)中深孔凿岩施工的质量缺陷主要表现在孔底偏移。深孔孔底偏离的主要原因:①实际凿岩孔口位置偏离设计孔口位置;②凿岩方向偏离设计的炮孔倾角;③凿岩过程中,由于凿岩设备的冲击系统设置在孔外,随着钻孔的深入,钎具自重影响凿岩孔,总要发生向下的弯曲,同时当矿岩性质发生变化时,凿岩方向会朝着抵抗力小的软岩方向发展而发生炮孔弯曲。深孔偏斜会改变中深孔孔底距设计参数,造成深孔在矿块中分布不均匀,进而难以使爆破能在矿块中均衡作用,在爆破作用较强地带矿块过分破碎,而在爆破作用较弱地带产生较多大块。中深孔设计图、偏移图、大块易发部位见图3~图5。

(2)掘进作业施工质量低。由于部分掘进作业仍然采用7655 气腿式凿岩机,精度控制上难以保证严格按设计施工,巷道偏中以及断面不规则(如超挖、欠挖)等现象最为常见,这些问题都会导致中深孔施工过程中深度和角度的发生偏差。特别是切割拉槽的施工,该区域通常在上盘矿岩的交接处,矿岩稳定性较差,施工难度大,因此,切割巷的断面规格、方位角等很难与设计一致。倘若切割巷爆破补偿空间不足,则会影响整个正排的爆破效果,加大了大块产出率。

3.3 爆破参数不合理

爆破参数包括炮孔布置、装药量、炸药单耗、起爆顺序等,主要原因:①深孔设计不合理,炮孔孔底距偏大,产出大块,爆破能量无法使孔与孔之间位置的矿岩充分挤压破碎而形成符合要求的块度。②炮孔抵抗线过大,由于个别中深孔的钻孔质量较差,导致抵抗线过大,局部炮孔中的炸药能量不够,形成了较多的大块[4]。③操作人员拔管吹药时速度不均匀,导致装药量不足,装药密度偏小,造成爆破能量不够而形成大块。④孔口处未进行有效堵塞,爆破瞬间产生的气体迅速冲出炮孔口,降低了爆生气体对矿体的作用时间,从而形成部分大块。

4 降低大块率的方法

降低爆破大块率,首先要做好待爆破落矿地段矿岩物理性质的分析,然后根据矿岩的分类优化爆破参数,提高爆破能量利用率,将爆破效能最大程度地发挥出来,同时还要加强爆破操作人员的技术能力水平和责任心,最后要加强采准工程的施工管理,提高采准施工的作业质量。

4.1 认真做好地质编录工作

地质是采矿的“眼睛”,弄清矿岩的物理性质特征,有针对性地优化爆破参数能对爆破破碎效果起到事半功倍的作用。影响岩石破碎效果的因素包括矿岩的抗拉强度、抗压强度、硬度、密度和地质构造,而地质构造又包括褶皱、节理、断层3 种基本类型。因此,在掘进作业进路开口后,地质编录工作就应该及时跟进,每条进路都应该有独立的地质编录档案,记录好该条进路矿体的倾角、厚度、矿岩交接带等,如果出现断层、裂隙或破碎带等,一定要详细记录断层走向、裂隙间距和宽度以及破碎带的位置。中深孔设计前,根据进路的地质编录档案合理布置深孔的排面和排距,尽可能地减小地质构造对深孔落矿的影响,降低大块的产生。

4.2 加强掘进作业的施工质量管理

巷道掘进的质量控制同样对后续的深孔施工造成影响。因此,掘进作业中测量人员要及时地标定出掘进巷道的中心线,施工管理人员要严格控制每次掘进正规循环的方位,杜绝偏中情况的发生。严格按照光面爆破的要求进行掘进施工,避免出现巷道超、欠挖的现象。施工完成后,测量人员按照规范要求严格验收。施工技术人员需要根据掘进巷道的实测图更新原设计图纸,最终以实测图来进行后续的中深孔图纸设计。

4.3 加强中深孔施工质量控制

(1)定期对施工人员进行操作技能培训,按照操作手册执行标准化作业,比如排位和中心点的定位一定要准确,巷道底板要相对平整,并把台车设备调整至水平,开孔前需把巷道表面的浮石清理干净。

(2)严格做好中深孔的验收工作,按照深孔的设计要求,每排每孔逐个进行验收,测量孔的深度及角度要与设计图一致(表3)。对于验收不合格及判定为废孔的钻孔,要采取补救措施,如在废孔旁边及时补孔。同时,对施工不合格深孔的人员进行考核,增强操作人员对减少设备磨损与节省备品备件的认识,提高工作责任心。

表3 中深孔质量验收标准

4.4 提高装药质量

中深孔装药作业是团队配合的作业过程,相互之间的良好协作是提高装药质量的前提,因此,要把装药人员的技术培训及实操培训纳入年度培训计划,同时也要利用班组安全活动日不断总结装药经验,提高工人的技能水平。在实际装药作业前,首先要对即将爆破的深孔逐孔确认,看是否存在深孔错位或者堵塞的情况,若存在上述问题,则需要爆破技术人员进行评估,不能满足爆破要求的要临时更换爆破地点,并重新安排深孔补孔作业。装药过程中要均匀拔管,确保炸药的密度和药量。装药完成后要做好中深孔炮孔的堵塞作业,堵塞长度通常是最小抵抗线的0.2~0.5 倍[5-6],相邻孔采用交错锯齿型堵塞,确保孔口处炸药不过于集中。进一步促进“中深孔大爆破‘精确认、稳拔管、重搅拌、快关开’安全高效装药法”的运用,提高装药质量的技能。

5 提高中部矿石流动性的措施

根据椭球体放矿理论可知,随着矿石的放出,在采场的崩落矿岩堆体中相应产生松动范围的形态近似为一旋转椭球体,称之为“松动椭球体”[7]。通过放矿试验发现,椭球体中部矿石的流动性往往要大于两帮的矿石流动性,从而造成中部矿石贫化过快;同时在实际出矿中发现,出矿工在驾驶铲运机出矿过程中,通常主观上选择沿同一行驶路径一点出矿,即对巷道正中间的位置铲装矿石,这样会导致中间矿石流动较快,而两帮矿石流动较慢甚至不流动,所以中间矿石往往已经贫化,两帮矿石还剩很多未回收,俗称“包饺子”,很大程度上降低了矿石的回收率。

5.1 优化炮孔设计

(1)改进排炮两帮的中深孔布局,实现两帮放矿中心后移。在中深孔施工过程中,改进前1~9 号深孔是在同一平面(图6),改进后的深孔设计方案是将原中深孔中的1、2、8、9 号深孔向出矿方向平行移动0.2 m(图7),与3、4、5、6、7 号深孔有0.2 m 的距离。排炮实施崩落后,中部炮孔受眉线制约,故两帮炮孔控制中部矿石的压实力减少,随着出矿过程而流出,先出两帮的矿,再出中间的矿,实现加快两帮矿的流动速度,相对减慢进路中部矿石流动性。以图6 为例,在现场施工过程中,深孔台车先打中间的5个孔,然后向后退0.2m,接着对1、2、8、9号孔进行施工。改进后的炮孔设计在落矿过程中形成了一个中间区域的大椭球体,外加边帮部位的2个小椭球体,2个小椭球体短轴增宽,利于矿石流动,同时减小边孔孔底距,优化“放矿椭球体”边缘矿石块度,增强崩落矿岩流动性。

(2)优化中深孔参数,实现爆能均衡分布。由表1可知,改进前中深孔设计均为加强排,前排10个孔的边孔角为45°,后排9个孔的边孔角为55°。前排2、3、8、9 号孔分别与后排1、2、8、9 号孔角度相差很少,且边孔不深,近拟重叠;前排1、10 号孔与后排1、9 号孔分别不在一个脊部横切面上,孔底距纵剖距约2m,如图8所示。改进后中深孔设计均为加强排,前排10个孔,边孔角45°,后排9 个孔,边孔角45°;前排1、10 号孔分别与后排1、9号炮孔角度相同,脊部横切面在同一平面上,边孔溜矿摩擦阻力不大,近似重叠;结合改进“减小边孔孔底距,优化‘放矿椭球体’边缘矿石块度,增强崩落矿岩流动性”的要求,调节前排与后排的密集系数,实现交叉布孔,减小中深孔凿岩施工炮孔偏移问题;每排炮孔均匀布置,排与排之间炮孔尽量交叉,崩落过程中爆破能量分布均匀,挤压破碎,从而减少大块。改进后的中深孔设计见图9、图10。

5.2 加强出矿作业人员出矿管理

出矿作业人员严格落实出矿指令单的要求,做好平行退采,同时在出矿作业过程中要执行好两点出矿,使矿石能均匀流动。对于违反规定的作业人员,将进行严肃考核处理。下一步,公司计划在每台电动铲运机上加装行车记录仪,通过对出矿作业全程监控记录,进一步约束作业人员规范作业。

6 实施效果

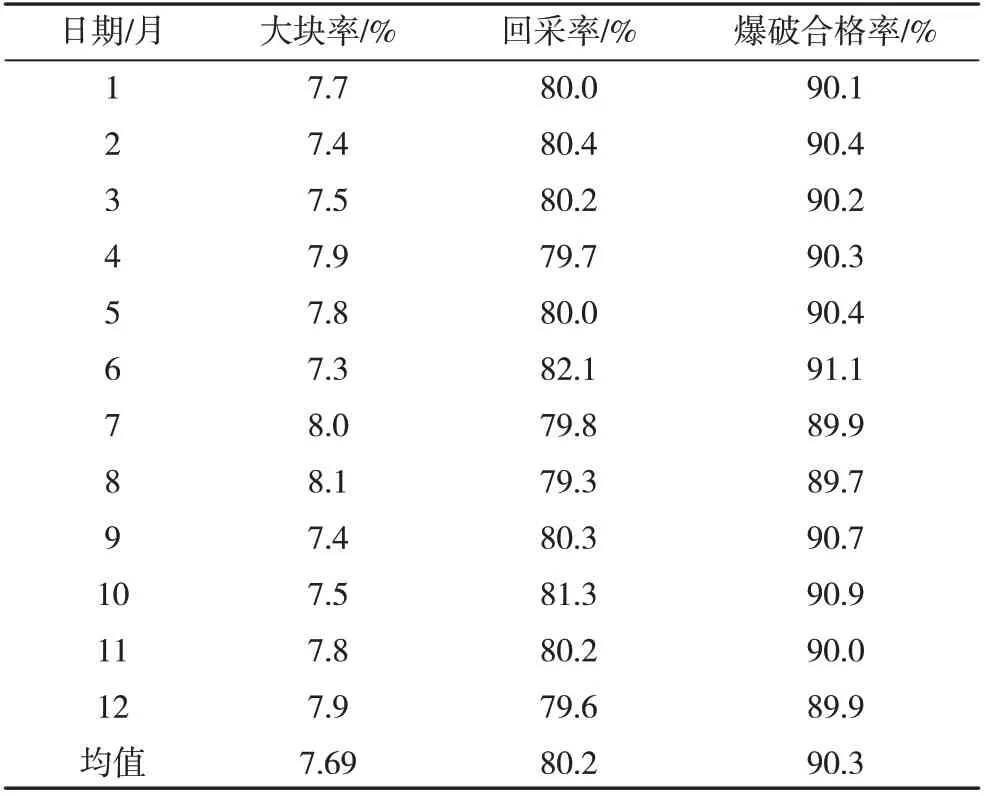

通过对西采区采场中深孔施工、爆破施工、出矿工作等跟踪检查,并依据2021年设计论证,分析现场统计数据(表4、表5),证明改进措施取得明显的成效。

表4 改进后西采区爆破参数

表5 2021年西采区矿石回采宰统计结果

7 结 语

对于采用无底柱分段崩落法的地采矿山来说,影响矿石回收率的因素有很多,金山店铁矿西采区影响回收率最主要的因素是爆堆大块多和铲装不均衡。通过分析爆堆大块产生的原因,从地质编录、施工质量管理和爆破质量控制等方面提出了降低大块率的改进措施。在优化中深孔设计上,一是创新提出了同排孔位不在同一平面的思路,探索性地尝试边孔和相邻孔孔位错开主爆孔200 mm 的深孔设计,实现增加边缘矿石的流动性;二是优化了原中深孔参数设置,合理布置一组加强排深孔的前、后排炮孔,实现爆能均衡作用。在实际应用中,通过2021年与2020 年数据对比,回采率从78.3%提升至80.2%,效果较好,但回采率仍然未到达设计值。考虑到掘进及采准工程的中深孔质量控制措施对回采率的提高存在滞后效果,因此,还需要在后续生产中收集更多的数据来支撑回采率进一步提升。总体来说,生产实践证明,降低采场大块率及改进炮孔设计,对矿石回收率的提高产生了积极的作用,技术上可行,对同类矿山具有借鉴和参考价值。