桓仁引水工程岩塞爆破试验钻孔施工方案研究

2022-06-28魏明海

魏明海

(辽宁水利土木工程咨询有限公司,辽宁沈阳 110003)

1 工程概况

桓仁引水工程取水口采用岩塞爆破施工,为确保岩塞爆破参数选择合理,能够一次性爆破成功,选择试验段进行模拟试验。爆破试验段位于桓仁引水工程施工五标13号支洞下游及14号支洞上游之间,主洞桩号87+600~87+630段。爆破试验段总长30.0m,设计开挖洞径8.0m,预计共需进行3次爆破试验。其中,第1次爆破试验段长5.5m,爆破完成后对掌子面进行清理,准备第2次爆破试验(试验段5.5~11.0m);第2次爆破试验后采用常规钻爆破法开挖洞室,直至留下11.0m作为贯通试验段,最后进行贯通爆破试验。钻孔施工是整个岩塞爆破顺利贯通的基础,试验模拟正式岩塞施工,进一步对钻孔施工全过程进行演练,对钻机选型进行研究,对钻孔精度进一步检验。同时,针对正式岩塞施工过程出现的打穿涌水状况,对堵水用充水式橡胶止水塞性能进行检验。钻孔施工要求开孔误差控制圈间方向±2cm、圈内孔间方向±2cm;角度偏差不大于1°,每个钻孔应稍微向上,以利吹孔、洗孔;深度误差控制+10cm,钻孔深度只能超深,不能欠深。

2 钻孔选择及布置

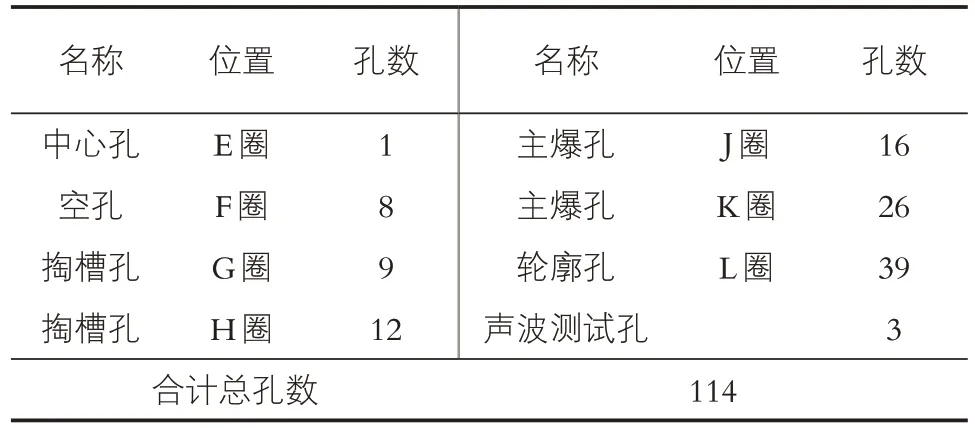

第1段岩塞爆破试验爆破施工于2014年8月13日完成。爆破试验钻孔选择在第2次岩塞爆破试验段,爆破施工位置为桩号87+606~87+614,第2次炮孔布置在第1次爆破效果基础上加以改进和优化进行布置,炮孔分布见表1。

表1 爆破试验钻孔布置分布 个

3 钻机选型

经过对市场钻孔设备调查,结合以往洞内钻孔施工经验,钻孔水平角度大于孔深8.0m时钻孔设备主要采用两种:1)液压钻施工。优点是机械化施工,施工效率高,所需人员较少。缺点是台车受洞内空间限制,钻孔精度差;钻机施钻过程中大臂容易移动,钻孔的方向性不易控制;因钻机本身原因底板部位水平孔无法进行施钻;对操作人员技术水平要求较高。2)潜孔钻施工。优点是采用人工作业,调整钻机角度灵活;钻机体积小,移动方便;钻机固定牢固准确(固定于钻孔平台上),钻孔精度高。缺点是施工效率相对较低。

经综合比较,爆破试验钻孔施工选用QZJ100B潜孔钻机,相对于液压钻结构简单、移动方便、重量轻,可施工垂直孔、水平孔及倾斜孔。

4 钻孔施工方法

4.1 施工前准备

第1次岩塞试验爆破后,爆破后掌子面仍有1.5m厚的残孔存留,残留孔及中心破碎部分影响第2炮钻孔施工,同时为方便QZJ100B钻机施工,对岩塞掌子面前进行扩挖处理。对钻机摆放位置采用YT-28手风钻按常规洞室开挖方法爆除,扩挖部分洞身扩挖长为6.0m,扩挖轮廓为除正顶拱120°范围内扩挖1.5m,其余整体扩挖0.5m。出渣采用1m3液压反铲配合3台20t自卸汽车运输至13号洞渣场。处理爆破完成后,及时对洞室进行锚喷支护。

4.2 脚手架搭设

由于作业面较高和固定钻机需要,需搭设脚手架。依据《建筑施工脚手架搭设规范》施工,保证脚手架整体的强度、刚度和稳定性。由于钻机钻孔时,振动较大,为保证脚手架的稳定性及安全性,须对脚手架进行合理设计,脚手架与洞壁通过插筋相连,脚手架设置斜撑和剪刀撑,确保脚手架整体牢固。脚手架在使用过程中定期对扣件松动情况进行排查,发现松动情况及时处理。钻孔过程中,必要时对钻机周围脚手架进行加密处理。

4.3 测量放点

采用TCR702全站仪测量放点,基本方法:按岩塞爆破试验第2次炮布孔图纸精确放点,首先确定中心孔坐标,根据炮孔布置图中圈内圈间孔相对位置,由内圈到外圈放出炮孔坐标。测量过程中,激光点打出炮孔的位置用冲击钻打孔,并在打孔位置喷漆。炮孔旁边固定标识牌,方便钻孔、装药和联网施工过程中炮孔识别。施工过程中如出现岩块塌落导致标识牌掉落,施工人员必须及时补挂。

4.4 样架安装、放点

制作样架选用O25螺纹钢筋分别加工成半径为4.05m(L圈)、3.30m(K圈)、2.15m(J圈)、1.00m(H圈)的圆弧。在距离掌子面4.50m的洞身上均匀布置一圈、24根插筋(插筋长0.5m,选用O25的螺纹钢筋,插筋外露方向垂直洞轴线),插筋用水泥锚固剂固定。样架安装顺序由外圈到内圈,先安装L圈样架,将样架与布置好的插筋牢固焊接,然后按照L圈样架模式安装K圈至H圈样架。安装过程中严格控制桩号,保证各圈样架共面且与洞轴线垂直。安装完成后,测量人员在样架上放出后视点,样架放点时每个后视点都要用油漆做好标记,样架标识牌挂设用细铁丝绑扎牢固,避免因固定不牢造成标识牌位置移动,影响钻孔角度。样架安装期间测量监理全程跟踪,钻孔施工期间测量人员每天对样架进行校核。

4.5 钻孔施工

1)钻机规格及人员配备

施工采用3台QZJ100B潜孔钻机(配备2台风动钻机、1台电动钻机),钻头直径90mm,钻杆直径50mm,钻头和冲击器长1.1m,每根钻杆长1.0m。钻孔顺序为掌子面由下往上。施工过程中,每个班组配备5名有多年操作经验的潜孔钻操作手,确保钻孔质量满足设计要求。

2)钻机定位

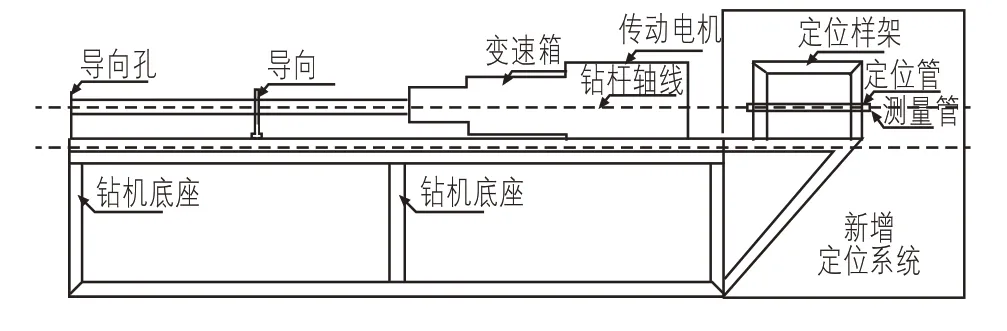

用2t导链移动钻机,钻头中心对准掌子面测量放点位置,确定开孔位置,调整钻机对准样架后视点。针对第1次爆破试验暴露出钻孔孔斜偏大的问题,现对钻机进行合理化改装,加装定位系统后,可以减小甚至避免摆钻过程中的人为误差。

钻机改装:在钻机尾部焊接定位系统,安装定位样架和定位管。将定位装置牢固焊接在钻机尾部,定位管选用1口寸钢管,钢管与钻机电机轴、钻杆共线。摆钻时,钢管对准样架后视点,钻头对准掌子面炮孔点,两点确定一条直线,保证钻孔的位置角度满足设计要求。改装后,钻机剖面示意图如图1所示。

图1 改装后钻机纵剖面图

3)钻机固定

钻机固定前,用水平尺校核定位好的钻机是否水平;用水准仪校核定位好的钻机是否沿着洞轴线方向摆设。钻机底盘用φ51脚手架管焊接而成,钻机定位后,用扣件将钻机固定在脚手架上,确保牢固。

4)开孔验收

开孔验收是对预钻孔孔位、摆钻角度的验收。现场质检员自检完成后通知监理工程师、爆破设计人员进行现场开孔验收,将验收数据写入钻孔情况联合验收表中,验收合格后方可开钻。开孔时缓慢进尺,以防止孔口处岩石崩塌掉落,以保证开孔位置的准确。开孔钻进0.3m,钻工用水平尺和坡度仪复核钻机摆放水平角度,用后视点校核钻机成孔后角度,复核满足要求后继续钻孔,如不满足,重新开孔。钻至设计孔深后挪钻,进行下一个孔的摆钻,下一个孔开孔验收期间,对上一个循环钻孔孔深进行验收,验完孔深用蛇皮袋将孔口封堵,防止钻孔过程中污水碎渣流入成孔而形成堵塞。现场人员记录钻孔时间、实际孔深、有无卡钻塌孔,并把钻孔相关情况准确详细地记录在钻孔记录表中。

4.6 特殊情况处理

1)串孔问题处理

串孔发生既有钻孔孔斜偏差过大,又有相邻孔间距太小、岩石破碎的原因。钻孔布置F圈圈内孔间距0.23m,钻孔孔深8.0m,稍有偏差则有可能发生串孔。为尽量避免此情况,须加强事前控制,具体措施:开孔过程中缓冲击、慢进尺,保证开孔质量,进尺0.3m后对钻孔方位进行复核,如无串孔隐患继续钻进,如发现偏差过大,及时退出钻杆;相邻成孔处插入4.0m长PPR管,根据成孔走向调整开孔走向;如按照上述措施施工依然串口,则对被破坏的成孔进行高压风水清洗,吹出破碎石块。

2)偏差过大孔处理

对于开孔不成功或钻进几米后复核发现偏差过大的孔,直接用水泥锚固剂进行封堵,24h之后重新开孔。

3)钻孔深度控制

针对第1次试验钻孔超深问题,为了确保炮孔孔底的桩号一致,避免过度超深,根据钻孔前的测量记录,距离孔底1.0m时调整钻进速度,小冲击缓进尺,尽量避免对软弱夹层的破坏,防止卡钻状况发生,并加密测量频率,确保钻孔的准确性。验收人员对施工工人加强督促,使之引起高度重视。在开孔验收同时对上一循环成孔进行孔深验收,发现问题及时予以纠正。

4)堵水演练

针对正式岩塞爆破难免发生的钻孔打穿或钻孔打到岩石破碎带上而造成炮孔涌水事故,试验要对堵水设备进行性能测试,检验其是否能满足岩塞炮孔堵水要求。堵水试验产品为河北宇通特种胶管有限公司生产的充水式橡胶止水塞,该产品在水丰电站岩塞堵水施工中成功使用过。主要参数:止水塞膨胀前直径为φ75,长0.5m,材质为耐磨可膨胀橡胶。堵水原理:将橡胶塞用钢管送入涌水炮孔底部,通过导水管用压水装置向橡胶止水塞中注水,止水塞体积不断膨胀,直至橡胶外表皮与炮孔壁完全接触。当止水塞内水压力达到4~5MPa时,导水管与橡胶止水塞自动断开,堵水完成。钻孔期间,通过试验对该产品性能参数进行进一步确认。

5 成孔验收

5.1 验收要求

由监理工程师组织每天对完成孔进行联合验收,根据第2次爆破施工技术要求,满足钻孔角度、深度、孔位要求即为合格。

5.2 验收内容和方法

成孔验收主要内容包括。

1)孔径验收。采用游标卡尺进行测量,并将测量成果记录在验收表格上。

2)孔深验收。用φ32厚壁塑料管测量实际孔深。塑料管总长11.0m,在4.0,5.0,7.0,8.0,9.0,10.0m处用绑缠黑色防水胶带做出标记,在4.5,5.5,7.5,8.5m处绑缠绿色防水胶带做出标记。孔深测量过程中入孔塑料管不打弯。

3)孔斜验收。第1次试验采用长度为4.0m、外径φ75、内径φ50的不锈钢管,管端和中部用胶带均匀绑缠以保证管子插入孔后与孔内壁紧密接触。将PPR管插入孔中3.0m,外露1.0m。插入后PPR管不摇晃、不松动,外露部位不下垂。测量激光点在外露PPR管上打2个点,打在外露管的红线上,以保证激光所打2个点在同一直线上。根据2个点的高程、桩号、半宽的差值计算出孔斜,并据此测量数据的高程、半宽差值计算出偏差值。第2次试验采用长度为6.0m,直径为90mm不锈钢管。验孔前用高压风水将炮孔冲洗干净,将钢管插入孔中,必须保证钢管外壁与孔壁充分接触,钢管外露2.0m。孔斜测量和计算方法与第1次相同。

4)孔口位置验收。测量时直接向孔口上下左右分别打点,通过4个点的相对坐标确定钻孔中心位置。验收完成,及时对验收数据进行汇总整理。