形变时效态Al-3.0Cu-1.8Mg-0.5Si 合金的强化机制研究

2022-06-28牛凤姣伍翠兰武静沈书成罗世芳

牛凤姣,伍翠兰,武静,沈书成,罗世芳

(1.湖南大学材料科学与工程学院,湖南长沙 410082;2.长安大学现代工程训练中心,陕西西安 710061)

2xxx 系铝合金因其比强度高、耐腐蚀性能好、抗疲劳性能优异,被广泛应用于航空航天及军工领域.目前,日益增长的对高端材料的需求要求科学工作者在深刻了解合金强化机制的基础上,不断开发新型合金、优化热处理工艺.在工业生产中,形变时效是一种有效提高铝合金机械强度的热处理工艺,利用位错强化、晶界强化、析出强化等实现强度与塑性的良好配合[1].该工艺在很多析出强化型铝合金上都可以得到良好的效果,如2519合金[2]、2024合金[3-4]、Al-5.46Cu(wt.%)[5]、Al-5.1Cu-0.65Mg(wt.%)[6]、Al-0.75Mg-0.75Si(wt.%)[7]、7N01[8]等,但也有一些例外,如Al-5.74Cu-0.44Mg-0.88Ag(wt.%)合金[9]、7050合金[10]、Al-4.9Cu-0.74Mg-0.51Si-0.48Mn(wt.%)合金[11]等,现象不一而足,其原因在于时效前形变的引入对人工时效时的微观结构,尤其是析出行为的影响不同.2024 合金常规人工时效时析出相以板条S 相和GPB 区为主,预变形后人工时效,强化相为尺寸更为细小的棒状S 相,甚至在时效后期析出容纳位错能力更强的Ω 相,并且形变量越大,对Ω 相析出的促进作用越明显[12].对于Al-Cu-Li-(Mg-Ag)合金,形变促进T1相形核,抑制了δ′相、θ′相、S 相的形核析出;对于Al-Cu-Mg-Ag 合金,形变促进θ′相析出,抑制Ω相析出[13].但是对于Al-Cu-Mg合金,形变促进了Ω 相的析出,对θ′相析出有一定的抑制作用[14].对于合金成分不同的高温时效Al-Mg-Si 合金而言,变形引入的位错均可以诱导B'相、β'相、U2 相等多种类型的析出相在位错附近析出,同时影响晶内无位错区域的均匀析出过程,影响程度与Mg∶Si原子比相关[15].由此可见,位错对析出行为的影响和合金成分有直接关系,这就要求科研工作者必须深刻理解不同类型铝合金的形变时效强化机制,在此基础上才能有针对性的调整热处理加工工艺,达到改善合金性能的目的.

关于形变时效铝合金的强化机制,前人以不同铝合金为研究对象进行了深入研究.Wang 等人[7]研究了形变时效工艺作用下Al-Mg-Si 合金晶粒组织、位错密度、析出行为的变化,发现形变时效时析出的分级纳米结构可以使合金在变形时容纳更多位错,从而使合金具有高强度和高延伸率.Ma等人[16]研究了7075 合金析出行为、晶粒尺寸、位错密度和宏观性能的关系,对不同强化方式进行了定量计算,计算值与实验值相差不大.Rodgers 等人[17]研究了3%~15%的预拉伸对AA2195合金后续人工时效的影响,从定量计算的角度证明随着形变量的提高,位错强化的作用增强,析出强化的作用减弱.

Al-3.0Cu-1.8Mg-0.5Si(wt.%)合金作为一种四元合金,析出相类型更加复杂,在固溶后立即时效的T6 工艺条件下以Si-modified GPB 区和S 相为主;在时效前增加形变量为6%冷轧的形变时效工艺,则析出相以Si-modified GPB 区和zig-zag 连续复合相为主,其中zig-zag 连续复合相由S 相(Al2CuMg)、GPB区(Al3x-2Cu2x+2Mg2x+2)、C 相(AlCu0.7Mg4Si3.3)等多种类型析出相共同组成,尺寸粗大的zig-zag 连续复合相占用了大量溶质原子,使得细小Si-modified GPB 区数量急剧减少,造成了形变时效峰值硬度的降低[18].改善形变时效合金性能的途径有两种:一是通过在预变形前引入不同温度、不同时间的预时效处理,改变预变形前的溶质原子聚集状态,进而调整最终时效态合金的析出相类型或形貌,改善宏观性能[1,7];二是改变形变量,通过控制合金中的位错密度,改变溶质原子扩散通道,影响合金最终时效态的析出行为,同时影响晶粒的组织结构.我们前期研究证明,对于形变量为6%的T8 工艺,在形变前进行预时效处理可以使合金在不损失塑性的前提下明显提高合金硬度和强度[19].本文试图使用第二种方法,提高合金强度,并通过定量分析研究合金不同预变形量作用下的时效强化机制.

本文通过硬度和拉伸性能测试,以及EBSD、XRD、TEM 表征,系统研究了Al-3.0Cu-1.8Mg-0.5Si(wt.%)合金不同预变形量的形变时效T8 工艺处理后合金微观结构和力学性能的变化.与T6 时效的晶粒组织、析出行为作对比,探索合金引入不同密度位错的情况下溶质原子的聚集状态,阐述热处理工艺、位错密度、析出行为与力学性能之间的密切联系,为理解“成分-工艺-结构-性能”的四角关系提供参考.

1 实验材料与方法

1.1 实验材料

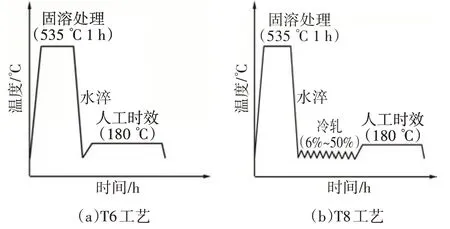

本文所用实验合金为自制Al-3.0Cu-1.8Mg-0.5Si(wt.%)合金,即Al-1.27Cu-2.03Mg-0.48Si(at.%)合金,简称AlCuMgSi 合金.首先将铸锭在510 °C 空气循环炉中保温24 h 进行均匀化处理,热轧前在450 °C 保温1.5 h,之后由20 mm 热轧至5 mm,空冷后继续冷轧至2 mm.冷轧样品经535 °C固溶处理1 h,随后在180°C 恒温油浴炉进行人工时效,即T6时效工艺,如图1(a)所示.为研究不同的形变量对合金后续人工时效的影响,对合金进行T8 工艺处理,如图1(b)所示,在固溶后引入了6%、10%、30%、50%等不同变形量的冷轧变形,之后进行同样的180°C时效处理.为了区别形变量的不同,以加形变量后缀来命名T8工艺,如“T8-6%”.

图1 实验工艺流程图Fig.1 Flow charts of the experimental process

1.2 实验方法

本文研究的力学性能包括硬度和拉伸性能.采用HXD-1000T 型数显式显微硬度计对样品进行维氏硬度测试,加载力为4.9 N,加载时间为10 s.样品测试前进行机械研磨、抛光、清洗,之后均匀选取至少7 个位置取值,最终结果取其平均值.拉伸试样根据ASTM E517-00 标准设计,总长为55 mm,样品的长轴方向平行于板材的轧制方向,拉伸速度为1.5 mm/min.每一组拉伸试样不少于4 个,最终数据取其平均值.

微观结构表征包括三个方面:(1)利用FEI Quanta 200 型扫描电子显微镜附件电子背散射衍射(EBSD,Electron Backscattered Diffraction)系统测试样品的晶粒尺寸和取向信息;(2)利用Rigaku Smart⁃lab SE 型X 射线衍射技术(XRD)和Williamson-Hall方法计算位错密度;(3)利用FEI Tecnai G2 F20 型号的透射电子显微镜(TEM)表征合金的时效析出相类型和结构.EBSD 和XRD 测试样品均采用电解抛光方式制备,TEM 测试样品采用电解双喷方式制备,电解液均为体积比为1∶3 的硝酸甲醇混合溶液.选取平行于轧制方向的纵截面来制作EBSD 和XRD 样品,即样品表面平行于合金的轧制方向(Rolling di⁃rection,RD)和法向(Normal direction,ND),垂直于轧件横向(Transverse direction,TD).

2 实验结果

2.1 力学性能测试

图2展示了AlCuMgSi合金不同热处理工艺处理后的时效硬化曲线.T6 和T8 工艺的峰值时间、峰值硬度、拉伸性能详细数据列入表1 中,其中σ0.2、σb、δ分别为屈服强度、抗拉强度、断后延伸率.

表1 AlCuMgSi合金不同时效工艺峰值的力学性能数据Tab.1 Mechanical properties of the peak-aged samples with different heat treatments

图2 AlCuMgSi合金T6时效和T8形变时效的硬度曲线Fig.2 The age hardening curves of AlCuMgSi alloys processed by T6 and T8 treatments

AlCuMgSi 合金在T6 人工时效48 h 时到达峰值,峰值硬度约为153 HV.T8 工艺的初始硬度随形变量的增大而增大,说明形变量越大,加工硬化的作用越来越明显.AlCuMgSi 合金经T8 时效工艺处理后,到达峰值的时间提前,并且预变形量越大,达到峰值所需的时间越短,峰值硬度越高.然而,T8-6%、T8-10%的峰值硬度相比于T6工艺分别下降了13 HV和10 HV.T8-30%、T8-50%的峰值硬度相比于T6 工艺分别提高了3 HV和18 HV.峰值后继续人工时效,合金不可避免地出现过时效现象,即硬度开始逐渐下降,下降的速度随预变形量的增大而加快.

T8工艺峰值样品的屈服强度和抗拉强度随预变形量增加不断提高,延伸率逐渐降低,屈强比逐渐增大.通过比较T6和T8-6%峰值时的硬度和强度可以发现,T8-6%峰值硬度、抗拉强度低于T6 峰值,而屈服强度却相差不大.强度和硬度变化不一致是由于在位错强化的影响下,硬度和强度并不满足线性关系,这个观点在前人的研究中已经经过了严格证明[20-21].形变量达到30%及以上时,T8 峰值抗拉强度逐渐超过T6,实现强度、硬度的同步提高.

T8 工艺中冷轧预变形的引入,主要通过影响晶界面积、位错密度、溶质原子析出行为等微观结构影响合金最终人工时效时的宏观性能,微观结构可以利用EBSD、XRD、TEM技术分别进行表征.

2.2 EBSD表征晶粒组织

AlCuMgSi合金在经过6%~50%冷轧变形之后,合金的晶粒尺寸及形貌特征发生了变化,后续经过180 ℃时效后,合金发生小程度的回复,利用EBSD技术对不同工艺峰值样品表面进行扫描,可以得到晶粒反极图、平均取向差分布图、晶粒平均尺寸等信息.图3 为晶粒反极图像(Inverse Pole Figure,IPF),展示了AlCuMgSi 合金经不同时效工艺峰值样品的晶粒形貌和晶粒取向.从图中可以看出,没有形变的样品晶粒基本为等轴晶,形变后晶粒沿冷轧方向拉长,形变量越大,晶粒拉长越明显,晶粒内部的取向扭曲也越严重.

图3 合金不同时效工艺峰值时的IPF图Fig.3 IPF images of the peak-aged samples with different heat treatments

图4(a)—(e)为合金不同时效工艺峰值时的晶粒内平均取向差(Kernel average misorientation,KAM)分布图,KAM 图是利用每一个像素点与其最近邻点的取向偏差的平均值作图.该图可以用于研究晶粒亚结构,反映晶粒内部的应变情况,颜色越红,取向差越大,应变也越大.所有峰值样品不同角度取向差的面积分数统计结果展示在图4(f)的柱状图中.T6 峰值时KAM<1°的比例最高,随形变量增大,KAM<1°的比例逐渐减低,KAM>1°的比例逐渐提高,说明晶粒内平均取向差随形变量增大而增大,产生形变的区域分布也越来越均匀.

图4 合金不同时效工艺峰值时的KAM图Fig.4 KAM images of the peak-aged samples with different heat treatments

常温下多晶体铝合金塑性变形是位错运动的结果,由于晶粒取向不同,晶界对位错运动产生阻碍作用,位错难以从一个晶粒滑移至相邻晶粒,位错塞积在晶界处进而提高合金强度.因此晶粒细化,提高晶界面积,增加阻碍位错运动的屏障是一种常见的同时提高合金强度和韧性的手段.晶粒尺寸对强度的贡献满足Hall-Petch关系式[22]:

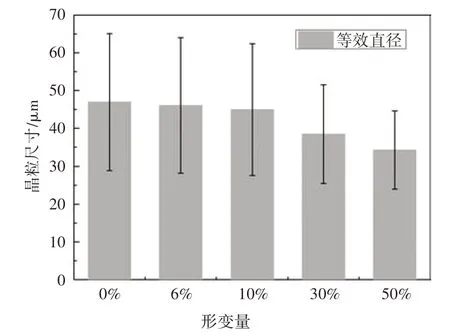

其中,σ0为晶格摩擦应力.ky是和材料相关的常数.对于铝合金而言,σ0约为20 MPa[23],ky约 为0.12[24].由EBSD 的表征结果可以得到样品的平均晶粒尺寸,如图5 所示.由于晶粒多为拉长状,此处晶粒尺寸指的是等效圆形直径.从图5 中的晶粒平均晶粒柱形图可以看出,随着形变量增大,晶粒平均尺寸逐渐减小,计算得到形变量0%、6%、10%、30%、50%的合金峰值状态晶界强化对强度的贡献分别为37.4 MPa、37.6 MPa、37.8 MPa、38.8 MPa 和40.5 MPa,差异不大.

图5 合金不同时效工艺峰值时的平均晶粒尺寸Fig.5 Average grain size of the peak-aged samples with different heat treatments

2.3 XRD表征位错密度

形变引入的位错对强度的贡献可以通过测试位错密度进行计算.本文利用X 射线衍射仪定量计算位错密度,利用透射电子显微镜观察位错形貌与分布,对位错进行定性分析,起到补充说明的作用.

XRD技术测试位错密度的主要过程如下:首先在2θ角范围为30°~90°内对铝合金样品进行扫描,得到不同布拉格角度下的半高宽B,利用Williamson-Hall方法[25-27]计算样品内部的微应变ε[28],计算公式如下:

其中,λ为入射电子束波长,约为1.54 Å;K为常数,约等于0.9;θB为布拉格角,将BcosθB视为y,sinθB视为x进行线性拟合,拟合之后得到的斜率即被测试样品的微应变值ε.之后利用以下公式[29,30]计算位错密度ρ:

其中,b为伯格斯矢量;d为晶粒尺寸.位错密度ρ对强度的贡献可以用Bailey-Hirsch关系式[31]来计算:

其中,α是介于0.2 和0.5 之间的常数[32],对于面心立方金属而言,α值约为0.2;μ为剪切模量,对于铝合金而言,约为26.9 GPa;b为伯格斯矢量,对于Al 来说,b约等于0.286 nm.

固溶淬火态的合金经不同形变量的冷轧处理引入了不同密度的位错,在后续时效至峰值的过程中位错密度发生变化,位错密度以及位错对强度的贡献可以参考公式(2)~(4)进行估算.冷轧态以T3 表示,冷轧后时效至峰值的状态以T8 表示.不同冷轧形变合金时效前后的XRD 谱图、位错密度以及位错强度增量如图6 所示.从图中可以看出,形变量越大,位错密度越高;冷轧变形后的合金经过峰值时效处理后位错密度略有下降,并且形变量越大,下降幅度越明显.

图6 XRD表征结果以及估算的位错密度和位错强化贡献的强度Fig.6 XRD characterization results and estimated dislocation density and strength of dislocation strengthening contribution

根据公式(4),位错密度越大,对强度的贡献越大.因为峰值时效状态的位错密度下降,位错贡献的强度值也随之略有下降.T8-6%、T8-10%、T8-30%、T8-50% 峰值时效时的位错密度分别为1.06×1014m-2、1.16×1014m-2、1.63×1014m-2、2.08×1014m-2,峰值时位错所贡献的强度Δσρ分别约为48.5 MPa、50.8 MPa、60.2 MPa、67.9 MPa,相对于时效前,位错贡献值分别下降了0.5 MPa、0.2 MPa、1.2 MPa、4.6 MPa,这是因为形变后的合金在180°C 时效的过程相当于回复退火.对于T6 态峰值合金,合金在经固溶淬火处理后产生淬火空位,淬火空位坍塌形成位错,利用XRD 技术测得T6 样品的位错密度为2.67×1013m-2,其位错强化对强度的贡献约为24.3 MPa.

2.4 TEM表征析出行为

位错周围产生晶格畸变,并且形变量越大位错密度越高,产生的畸变区域越广,畸变区域的应力场在明场像中影响析出相的观察,所以本文结合明场像和暗场像来观察析出相类型、尺寸、分布及其与位错的关系.AlCuMgSi 合金T6 和T8 工艺峰值样品的TEM 明场像和暗场像分别如图7、图8 所示.T6 样品的主要析出相为大量均匀分布的针状Si-modified GPB 区和棒状S 相.T8-6%峰值时的主要强化相为位错诱导析出的zig-zag连续复合相和基体均匀析出的Si-modified GPB 区.zig-zag 连续复合相由S 相、GPB 区、GPB 区变体、C/Q′结构单元等多种类型的析出相复合而成,尺寸粗大且分布集中,这是T8-6%工艺峰值性能下降的主要原因[18].随着形变量增大,位错密度提高,zig-zag连续复合相逐渐增多,并且尺寸逐渐减小,均匀析出的Si-modified GPB 区随之减少.除此之外,棒状的S 相随形变量的增加逐渐增多,这些S 相具有沿位错分布的特点,如图7(e)中的插图所示,因此,推测形变后时效析出的棒状S 相为位错诱导的析出相.位错诱导而析出的棒状S 相与zigzag 连续复合相相比尺寸更加细小、分布更加均匀弥散.

图7 不同热处理工艺时效峰值时的TEM明场像Fig.7 Bright-field TEM images of the peak-aged samples with different heat treatments

图8 不同热处理工艺时效峰值时的TEM暗场像Fig.8 Dark-field TEM images of the peak-aged samples with different heat treatments

3 分析讨论

对于形变时效的合金而言,强度的贡献来源于析出强化、位错强化、晶界强化和固溶强化[33],可以以公式表示为:σ0.2=σppt +σd+σy +σSS[17].其中,σ0.2为屈服强度;σppt为析出强化对强度的贡献;σd是位错强化对强度的贡献,已通过Williamson-Hall 方法计算得到;σy为晶界强化对强度的贡献,已通过Hall-Petch 关系式计算得到;σSS为固溶强化对强度的贡献.

析出相的形核、长大属于固态相变的过程,形核包括均匀形核和非均匀形核,其中非均匀形核的原因在于晶界、夹杂物界面、亚晶界、位错等非平衡缺陷提高了系统自由能,晶核在缺陷处优先形核时形核功下降,形核难度小于均匀形核,同时位错可以有效捕获溶质原子和空位,使原子扩散速度高于基体[34],所以位错一般可以加快时效反应速度.另外,位错作为溶质原子扩散通道,造成基体内产生溶质原子浓度差异,影响时效析出相类型和形貌[15],从而使得不同形变合金时效后的析出强化效果发生变化.

目前,关于析出强化对强度的贡献已经发展出多种经验公式.Dorin 针对惯习面为{111}的盘片状T1-Al2CuLi 相推导出了析出相特征和强度之间对应关系的经验公式[35].Nie 等人[36]对惯习面为{100}的盘片状θ′-Al2Cu 相的强化经验公式进行了改良,与实验值更加相符.本文中的析出相种类众多,形貌差异大,可剪切性各不相同,另外针状的Si-modified GPB 区尺寸细小,难以统计体积分数,因此很难根据经验公式把析出强化的对强度的贡献进行量化.所以此处采用半定量的方式,根据已知数据推测析出强化的贡献.

峰值时过饱和溶质原子以析出相的形式析出,此时合金中的固溶强化大致相同.由于峰值析出相类型以S 相(Al2CuMg)和GPB 区(Al3x-2Cu2x+2Mg2x+2)为主,可以假设过饱和溶质原子均以S 相和GPB 区的形式析出,所需Cu、Mg 原子比为1∶1,Si 原子含量较少,以富Si 的GPB 区的形式完全析出,则推测峰值时剩余固溶原子为Mg 原子,含量约为0.75 wt.%,根据Fleischer 公式计算可得固溶强化贡献值σSS约为14 MPa[16,37,38].

表2 表示不同工艺处理的样品中不同强化方式的强度贡献.由表2 可知,对T8 态合金而言,析出强化随预变形量增加而增加,这是因为T8 态峰值时效析出相相同,而析出相尺寸随预变形量的增加而减小,且分布更加弥散,T6态合金具有高的析出强化的原因也是析出相尺寸细小且弥散.对比T6 态合金[图8(a)]和T8-50%合金[图8(e)]峰值态的析出相尺寸,发现T6 峰值态析出相尺寸更细小,但是其析出强化效果却低于T8-50%峰值合金,其原因是两者的析出相种类不同.T6 态析出相主要为Si-modified GPB 区,而T8-50%态析出相主要为棒状S 相和zigzag 连续复合相,这证明S 相和细小zig-zag 连续复合相的强化效果较好.

表2 不同强化方式对合金强度的贡献(MPa)Tab.2 The contribution of different strengthening methods to strength of peak-aged samples(MPa)

AlCuMgSi 合金T6 时效峰值时同时具备较高的强度和塑性,延伸率达到9.9%,固溶后引入6%的冷轧变形,峰值时效样品的塑性下降至7.8%,随形变增大,塑性略有下降但下降的幅度不大.分析形变时效塑性下降的原因,一方面是由于形变的加工硬化作用,使强度提高的同时塑性有所下降;另一方面是在位错的诱导作用下合金析出序列发生变化,进而影响合金的强度和塑性.合金T6 峰值样品析出大量细小、均匀、弥散的针状Si-modified GPB 区,可以存储大量位错而且不容易在局部聚集引起应力集中;合金经T8 形变时效处理后,位错作为溶质原子扩散通道促进zig-zag 连续复合相的析出和粗化,强化相以均匀分布的Si-modified GPB 区和沿位错分布的粗大zig-zag连续复合相为主,拉伸测试时,粗大的zig-zag连续复合相附近容易发生应力集中,降低合金塑性.随T8 工艺形变量的增大,尽管加工硬化的作用越来越明显,但是由于位错的分布更加均匀,zig-zag 连续复合相的分布也更加均匀,同时尺寸减小,所以合金塑性相对于小变形时并没有明显下降.

4 结论

Al-3.0Cu-1.8Mg-0.5Si(wt.%)合金经过6%~50%不同形变量的T8 工艺处理后,力学性能和微观结构相对于T6 时效工艺发生了明显变化,通过力学性能测试、EBSD、XRD以及TEM表征,得到的主要结论如下:

1)形变量越大,晶粒拉长越明显,铝合金内的位错密度越高,晶内平均取向差越大,产生应变的区域也更加均匀,晶界强化和位错强化对强度的贡献越大.

2)形变引入的位错促进zig-zag连续复合相的析出,抑制Si-modified GPB 区的析出,形变量越大位错密度越高,提供的异质形核点也越多,从而使人工时效峰值时zig-zag 连续复合相尺寸逐渐减小,分布更加均匀.因此,随着形变量的增加,析出强化对强度的贡献逐渐增大.

3)相对于T6 时效,形变量至少在30%以上的形变时效工艺,才能提高峰值硬度同时明显提高强度.形变量较小时,粗大zig-zag 连续复合相的析出不利于析出强化.