蒙脱石与低灰煤泥对重介质悬浮液稳定性与流变性的影响研究

2022-06-28朱子祺江润平

朱子祺,江润平

(1.国家能源集团神东洗选中心,陕西 榆林 719315;2.中国矿业大学,江苏 徐州 221116;3.威海市海王旋流器有限公司,山东 威海 264203)

煤炭资源是保证我国能源安全的“压舱石”,发展煤制油产业可以有效缓解缺油少气给我国能源安全带来的挑战,对保障国家能源安全具有重要战略意义。此外,液化作为煤炭高效清洁加工利用的技术手段之一,对保障我国能源的可持续绿色发展也具有重要价值。

原煤的性质,特别是有机显微组分的性质,直接影响着煤液化的油产率和产品质量[1]。适宜液化的煤类型通常是老年褐煤和年轻的烟煤。为了获得较好的转化效率和油收率,镜质体的含量应尽可能高。原煤镜质组含量每增加10%,直接液化产油率可提高4%[2,3]。然而,由于煤中有机显微组分密度相近,如何实现镜质组和惰质组的有效分离一直是煤炭加工中的难题[4]。

重介质旋流器分选广泛应用于选煤、选矿等选矿领域[5]。除了浮选[6-8],将原料进行进一步解离后,通过低密度重介质旋流器分选也是从煤中富集镜质组的有效方法之一[9,10]。但这必须将分选密度进一步降低,也就是将重介质悬浮液中的固体含量降低。然而,降低固体含量将弱化固体颗粒之间的互相干扰,从而加快颗粒的沉降,使重介质悬浮液更加不稳定而最终恶化分选效果。为解决这个问题,就需要使用粒度更细的磁铁矿粉[5,11],并提高非磁性煤泥的含量。然而,重介质悬浮液中固体颗粒粒度降低,以及额外增加煤泥将不可避免地恶化悬浮液的流变性,从而使经解离变细的物料的分离速度减慢,并降低分选效率[11-13]。因此,获得一种不易产生沉降的,且同时流变黏度也不至于过高的重介质悬浮液,对通过低密度重介质旋流器分选实现镜质组的富集具有重要的价值。为此,本文探讨了细粒级磁铁矿粉、低灰煤泥以及蒙脱石粉末混合调制的重介质悬浮液在重力场中的稳定性及其流变特性,以期为低密度重介质旋流器分选实践提供参考。

1 材料与方法

1.1 实验材料

1.1.1 磁铁矿粉

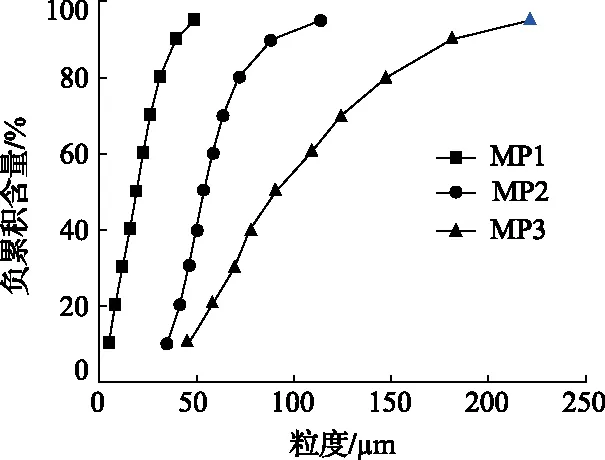

磁铁矿粉取自神东集团有限公司煤制油选煤厂,真密度为5.00±0.10g/cm3,磁性物含量大于等于98%。对所取磁铁矿粉进行了不同时间的研磨,并利用标准筛控制其粒度分别为-45μm、45~150μm和74~300μm,标记为MP1、MP2和MP3。利用利用激光粒度分析仪(MASTERSIZER 3000)测定了三种磁铁矿粉样品的粒度分布,结果如图1所示。

图1 磁铁矿粉粒度分布

1.1.2 低灰煤泥

低灰煤泥作为调制重介质悬浮液固相组成的一种组分引入到本研究中,其主要目的是与蒙脱石粉进行不同比例的混合,以获得不同灰分的非磁性物。低灰煤泥来源于神东集团煤制油选煤厂的精煤产品再加工,具体方法为:来料经过1.30g/cm3重液的浮沉,将浮物取出后干燥后在球磨机上研磨1h作为实验用低灰煤泥样品,以降低其粒度,从而延缓其沉降。经分析,其干燥基灰分含量为2.01%。用激光粒度分析仪(MASTERSIZER 3000)测定了其粒度分布,结果如图2所示。

图2 低灰煤泥粒度分布

1.1.3 蒙脱石粉末

蒙脱石是煤的主要黏土矿物成分之一,浸入水中后具有膨胀性,可形成空间结构,从而阻碍颗粒沉降,因此是导致煤泥水沉降处理困难的主要原因之一[14,15]。但也正是因为这个特性,在本研究中蒙脱石粉作为稳定剂来延缓重介质悬浮液中固相物的沉降。本研究采用的蒙脱石粉末为市场上采购的工业品,其纯度大于等于98%,密度为2.70±0.02g/cm3,粒度上限小于等于74μm、平均粒径为35.12μm。

1.2 实验方法

1.2.1 重介质悬浮液的配置

本研究采用了三种不同的配置方法以获得性质不同的重介质悬浮液,分别为:仅使用磁铁矿粉,磁铁矿粉与低灰煤泥按不同比例混配,以及磁铁矿粉、低灰煤泥和蒙脱石粉按不同比例混配。上述获得的三种混配的固体粉末与去离子水混合后经过搅拌混匀,利用密度计测量悬浮液的密度,并通过调整水添加量及固体粉末用量的方法,使悬浮液的密度控制在1.35g/cm3,作为实验用重介质悬浮液。特别的:使用磁铁矿粉分别与低灰煤泥和蒙脱石粉末配置悬浮液时,控制低灰煤泥或蒙脱石粉末的用量为磁铁矿粉量的10%、20%、30%、40%、50%和60%,从而观察不同非磁性物含量对悬浮液稳定性和流变性的影响;使用磁铁矿粉、低灰煤泥和蒙脱石粉末共同配置悬浮液时,使低灰煤泥和蒙脱石粉末总量为磁铁矿粉量的60%,调整低灰煤泥与蒙脱石粉末的比例使非磁性物灰分达到10%、20%、30%、40%、50%、60%和80%进行混配,对应的蒙脱石粉末在非磁性物中的含量分别为9.57%、17.48%、16.47%、36.80%、48.80%、62.88%和79.67%,以观察非磁性物组成(以灰分计)对悬浮液流变性和稳定性的影响。混配后的实际灰分经测试分别为10.40%、20.41%、31.03%、39.15%、51.87%、61.67%和81.10%。

1.2.2 稳定性测试方法

本研究制备的重介质悬浮液的密度控制在1.35g/cm3。每次将200mL悬浮液放入具有位置高度标签的500mL沉淀管中,反转沉降管10次后静置,同时开始计时,观察并拍摄录制沉降过程,以便后期查阅界面层的位置和相应的时间,并确定沉降时间和上清液高度。取界面层基本不再发生显著改变时的位置和相应沉降所经历的时间计算平均沉降速度v(mm/s)。以Z值(s/mm,沉降速度的倒数)作为评价悬浮液在重力场中稳定性的指标。显然,Z值越大,悬浮液越不易产生沉降,也就越稳定。

1.2.3 实验用磁铁矿粉样品的选择

所得三种磁铁矿粉通过互相混配,获得粒度分布不同的磁铁矿粉并开展稳定性预实验,以确定最优的混配比例用于其他实验,预实验结果如图3所示。可以看出,仅采用磁铁矿粉配置的悬浮液的稳定性极差,其Z值均在2s/mm以下,而平均粒度细的磁铁矿粉的稳定性相对略好,这与细颗粒沉降速度慢有关。研究中选择Z值最高(1.79s/mm)的磁铁矿粉作为后续实验的原料,此时三种原始磁铁矿粉的配比为:MP1∶MP2∶MP3=3∶1∶0,其粒度分布如图4所示。

图3 不同磁铁矿粉混配比例下悬浮液的稳定性指标

图4 实验用磁铁矿粉粒度分布

1.2.4 流变性测试方法

重介质悬浮液经过搅拌均匀后,快速转移至旋转黏度计(Thermo Scientific VT550)的样品槽中,并尽快进行不同剪切速率下的切应力测量。在装填样品前,首先将转子转速开启至中档转速(此时剪切应变率约45s-1),而后再将样品槽小心装载,以避免悬浮液中固体颗粒沉降过快而造成测量过于失真。装载后,将转子停转后,重新开启数据测量。所得数据由幂律方程(式1和式2)进行拟合运算,以获得悬浮液的流变性特征参数:

τ=Kηn

(1)

va=τ/η

(2)

式中,τ为切应力,Pa;η为剪切率,s-1;K为稠度系数;n为流动指数;va为表观黏度,mPa·s。当0

由于仅有磁铁矿粉,或添加蒙脱石粉末的重介质悬浮液沉降速度过快,无法实现稳定测量,故未采用其测量数据用于本研究中关于流变性的分析。

2 重介质悬浮液的稳定性与流变性

2.1 重介质悬浮液稳定性

2.1.1 低灰煤泥对稳定性的影响

不同比例低灰煤泥条件下配置的重介质悬浮液的沉降速度及稳定性指标如图5所示。可见,随着低灰煤泥的比例的提高,重介质悬浮液的沉降速度由超过0.55mm/s逐步降低到约0.1mm/s,相应的稳定性指标Z值则由低于2s/mm提高到11s/mm以上。这主要是由于低灰煤泥的密度要低于磁铁矿粉,因此在悬浮液密度均为1.35g/cm3的配置要求下,低灰煤泥的比例越高,则悬浮液中总体的固体体积浓度会越大,也即体系中的颗粒数量大幅提高,从而提高了沉降过程中颗粒之间的相互干扰作用,从而延缓了沉降速度,表现为稳定性的提高。

图5 低灰煤泥对重介质悬浮液沉降速速与Z值的影响

2.1.3 蒙托石对稳定性的影响

仅添加蒙脱石粉末条件下,不同添加量对重介质悬浮液沉降速度及稳定性指标的影响如图6所示。可见,仅添加蒙脱石粉末条件下,重介质悬浮液的沉降速度和稳定性均未呈现出显著的变化,其沉降速度分布在0.53mm/s与0.57mm/s,相应的稳定性指标均低于2s/mm。显然,通过利用蒙脱石粉末吸水膨胀特性来提高重介质悬浮液稳定性的目的并未实现。经分析,笔者认为是由于蒙脱石颗粒在水中溶胀、剥离成单元晶层后,像胶化体一样将磁铁矿颗粒连接在一起[16],形成了絮凝体,从而导致快速沉降[17],覆盖了蒙脱石吸水膨胀后形成的空间阻碍作用。

图6 蒙脱石粉末对重介质悬浮液沉降速速与Z值的影响

2.1.4 低灰煤泥与蒙脱石对稳定性的综合影响

通过调制低灰煤泥与蒙脱石粉末相对比例后,不同调制方法下重介质悬浮液的沉降速度与Z值如图7所示。可见,低灰煤泥与蒙脱石混合煤泥最高使悬浮液的稳定性指标达到了50.53s/mm,远高于单独加入低灰煤泥或蒙脱石的值。结合图6所示的结果可知,少量低灰煤泥的加入是大幅度提高悬浮液稳定性的关键。基于2.1.3节所述,作者认为发生这种现象的主要原因是两个方面:一是低灰煤泥的加入阻碍了磁铁矿粉颗粒与蒙脱石颗粒的相互作用,在一定程度上屏蔽了蒙脱石片段的类胶化体作用,因此蒙脱石的吸水膨胀未受到过多阻碍;二是蒙脱石吸水膨胀后表观体积大幅度提高[14,15],而密度更低的低灰煤泥的加入使得体系中固体颗粒的表观体积浓度提高,颗粒间的相互阻碍沉降的现象更为显著,从而大幅提高了悬浮液的稳定性。

图7 低灰煤泥与蒙脱石粉末混配后对重介质悬浮液沉降速度与Z值的影响

2.2 重介质悬浮液流变性

2.2.1 低灰煤泥对流变性的影响

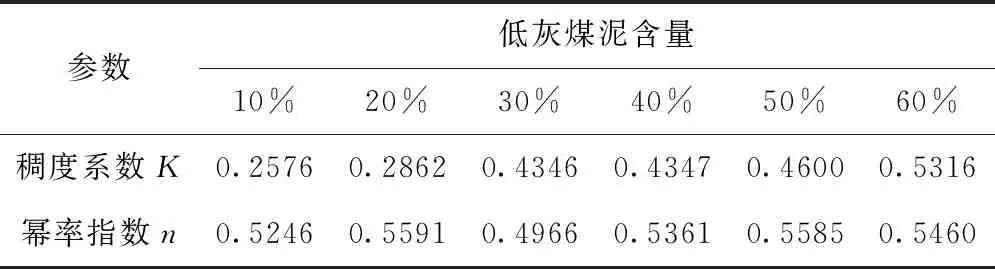

不同低灰煤泥添加量条件下,重介质悬浮液的流变性测试分析结果如图8所示,基于式(1)和式(2)计算得到的流变特性参数见表1。可见,各种条件下的悬浮液的幂律指数n均小于1,即均呈现出了假塑性流体特征,其表观黏度随剪切应变率的增加而下降;而剪切应变率相同时,低灰煤泥比例增加,体系中的固体体积浓度增大,稠度系数随着低灰煤泥比例的提高而呈现上升趋势,表现为悬浮液的表观黏度提高。

2.2.2 低灰煤泥与蒙脱石对流变性的综合影响

不同低灰煤泥和蒙脱石粉末混配条件下,重介质悬浮液的流变性测试分析结果,基于式(1)和式(2)计算得到的流变特性参数见表2。可见,悬浮液的幂律指数均小于1,均表现为假塑性流体特征,且悬浮液的表观黏度随蒙脱石含量呈现出总体提高的趋势。且与表1相比,表2中的幂律指数更小,表明添加混合煤泥后的悬浮液的假塑性更强。

图8 低灰煤泥对重介质悬浮液流变性的影响

表1 低灰煤泥对悬浮液的流变特性参数的影响

与图8数据相比,混合煤泥中蒙脱石的比例对悬浮液的黏度有明显影响,且低剪切应变率下的最高表观黏度超过1500mPa·s,提高了近1200mPa·s,效果非常显著。显然,这与图7所示的稳定性大幅度提高是相呼应的。因为体系表观黏度的增大,会显著提高颗粒的沉降阻力,从而降低干扰沉降速度。但更值得注意的是在高剪切应变率时的表观黏度将降低到200mPa·s以下,与图6中的数据相比仅提高了50~100mPa·s。

表2 不同混合煤泥组分的悬浮液的流变特性参数

图9 低灰煤泥与蒙脱石粉末混配后对重介质悬浮液流变性的影响

2.3 重力场稳定性与流变性的关系

在重介质旋流器分选过程中,悬浮液高速流动状态,体系剪切率较高,在不同型制的旋流器中可以达到几十至几百mPa·s不等[18,19]。三种不同剪切率下塑性系数、表观黏度与相应重力场悬浮液稳定性指标Z值的关系如图10所示。其中,图10(a)的塑性系数K的大小可以等效为剪切应变率为1s-1的表观黏度值(近静态),图10(b)和(c)为测量值,图10(d)为基于表1和表2数据以及式1和式2在剪切应变率为200s-1时的理论计算值。可见,随着Z值的提高,不同剪切率下的表观黏度和稠度系数K值均呈现上升趋势,且呈现良好的单调性。值得注意的是,图10(b)(c)(d)出现了显著的部分数据重叠。这体现出了重力场测量的稳定性指数与悬浮液表观黏度的非单调性。其原因在于Z值为静置条件下测量的指标,而表观黏度则与剪切应变率有关联,代表的是剪切运动过程的特征。

而从图10数据可知,与仅利用低灰煤泥调控的条件相比,经过混合煤泥调控后的重介质悬浮液的表观黏度在较高剪切应变率(70.22s-1)下不仅可以达到较低值(约60~75mPa·s),最高仅达到160mPa·s左右(此时蒙脱石在混合煤泥中的含量达到了79.67%),而在更高剪切应变率下(200s-1),理论表观黏度值均低于90mPa·s,最低值达到了仅35mPa·s左右。相对应的是,悬浮液稳定性还要更高得多。这说明,经过混合煤泥调控的重介质悬浮液不仅表现出良好的静置稳定性(高Z值),而且在高速剪切下的表观黏度并没有发生大幅度上升的现象,可以认为对分选效果的影响较低。也就是说,这是一种不易产生沉降、同时流变黏度也不至于过高的重介质悬浮液。考虑到煤的矿物组成中往往含有一定的吸水膨胀性组分,可以进一步推论出,适度提高重介质悬浮液中煤泥的灰分将有利于分选的稳定。

图10 塑性系数K、表观黏度与与Z值的关系

3 结 论

通过对细粒级磁铁矿粉、低灰煤泥以及蒙脱石粉末混合调制的重介质悬浮液在重力场中的稳定性及其流变特性的试验研究,得到了以下主要结论:

1)磁铁矿粉及其与蒙脱石粉末制备的悬浮液稳定性极差,加入低灰煤泥可以有效提高悬浮液稳定性,表明磁铁矿粉、蒙脱石粉末及低灰煤泥可以在悬浮体系中形成协同效应,阻碍体系的沉降失稳过程。

2)重介质悬浮液呈现出假塑性特点,且在高速剪切状态下,经磁铁矿粉、蒙脱石粉末及低灰煤泥混合制备的重介质悬浮液在较高剪切应变率(70.22s-1)下的表观黏度最高仅为160mPa·s左右,最低甚至可以低至70mPa·s左右,理论计算得到的高剪切应变率(70.22s-1)下的表观黏度均低于90mPa·s,最低值达到了仅35mPa·s左右,符合进行重介质旋流器分选时对悬浮液黏度低、稳定性好的要求。这表明重介质悬浮液中的煤泥灰分适度提高将有利于分选过程的稳定。